Introduction aux alimentations pour la pulvérisation magnétron

Types d'alimentations

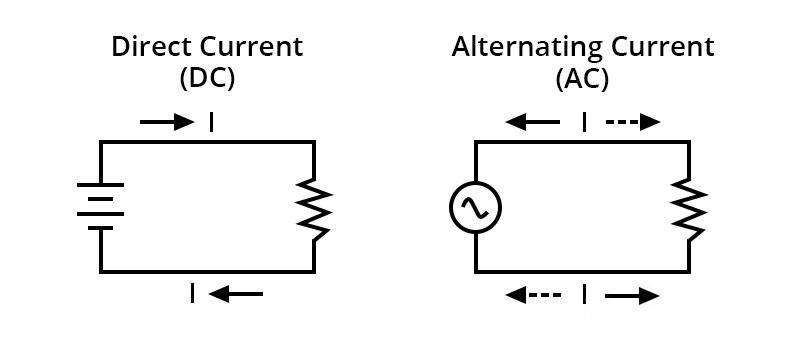

Dans la technologie de pulvérisation magnétron, le choix de l'alimentation électrique joue un rôle crucial dans la détermination des caractéristiques du film déposé. Les alimentations peuvent être classées en plusieurs catégories, chacune ayant des principes de fonctionnement et des effets distincts sur le processus de pulvérisation. Les principaux types comprennent les alimentations à courant continu (CC), à courant continu pulsé (CCP) et à radiofréquence (RF), chacune offrant des avantages uniques et influençant la morphologie de la surface de la cible et la qualité du film de différentes manières.

Les alimentations en courant continu sont les plus simples, car elles fournissent un flux continu de courant électrique au matériau cible. Cette alimentation continue se traduit par une vitesse de pulvérisation régulière, ce qui peut être bénéfique pour maintenir une épaisseur de film constante. Cependant, elle peut également entraîner une plus grande rugosité de la surface et la formation de minuscules particules ou de fissures à la surface du film.

Les alimentations PDC, quant à elles, délivrent le courant électrique par impulsions plutôt qu'en continu. Cette approche pulsée permet un contrôle précis de l'énergie délivrée à la cible, ce qui peut améliorer de manière significative la rugosité de la surface du film. En modulant l'énergie par impulsions, les alimentations PDC peuvent réduire la rugosité de la surface et améliorer l'uniformité du film déposé, ce qui les rend particulièrement efficaces pour les applications nécessitant des revêtements lisses de haute qualité.

Les alimentations RF sont souvent utilisées pour la pulvérisation de matériaux non conducteurs. Elles fonctionnent en générant un courant alternatif à haute fréquence, qui crée un environnement plasma plus actif. Cette activité accrue du plasma favorise un meilleur réarrangement des atomes au cours du processus de dépôt, ce qui permet d'obtenir une structure cristalline plus homogène dans le film. Les alimentations RF sont particulièrement avantageuses pour améliorer la planéité de la surface du film et son intégrité structurelle, notamment pour les matériaux difficiles à pulvériser à l'aide des méthodes DC ou PDC.

En résumé, la sélection d'une alimentation électrique pour la pulvérisation magnétron n'est pas simplement un choix technique, mais une décision stratégique qui peut profondément influencer les propriétés finales du film pulvérisé. Chaque type d'alimentation - DC, PDC et RF - offre des avantages et des défis distincts. Il est donc essentiel d'examiner attentivement les exigences spécifiques de l'application lors du choix de l'alimentation appropriée pour le processus de pulvérisation.

Impact sur les caractéristiques du plasma

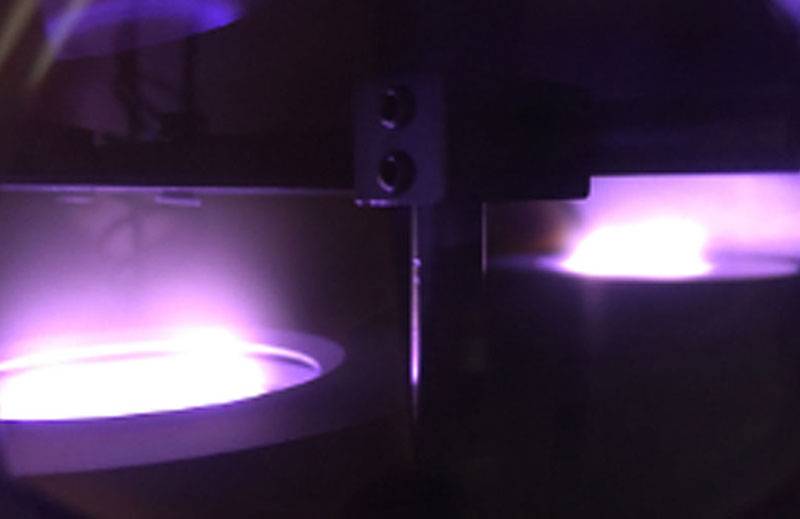

Le type d'alimentation joue un rôle essentiel dans la formation de l'environnement du plasma pendant le processus de pulvérisation. Plus précisément, l'alimentation électrique influence directementla densité du plasma,la températureet lala distribution de l'énergiequi, à leur tour, ont un impact significatif sur le processus de pulvérisation et sur la surface de la cible.

Par exemple,les alimentations en courant continu ont tendance à générer une densité de plasma plus élevée, ce qui peut conduire à des ions plus énergétiques bombardant la surface de la cible. Cette énergie accrue peut se traduire par un processus de pulvérisation plus agressif, susceptible d'entraîner des surfaces cibles plus rugueuses et des taux d'érosion des matériaux plus élevés.

À l'inverse,les alimentations à courant continu pulsé (PDC) offrent une distribution d'énergie mieux contrôlée. En pulsant le courant, les alimentations PDC peuvent réguler l'énergie ionique avec plus de précision, ce qui conduit à un processus de pulvérisation plus uniforme. Cette distribution contrôlée de l'énergie peut se traduire par des surfaces de cible plus lisses et un dépôt de film plus uniforme.

Les alimentations à radiofréquence (RF) sont particulièrement efficaces pour générer un environnement plasma stable, notamment pour les cibles non conductrices. L'alimentation RF améliore l'activité du plasma, favorisant un meilleur réarrangement des atomes et conduisant à une structure cristalline plus homogène. Cette meilleure activité du plasma peut améliorer de manière significative la qualité du film pulvérisé, notamment en termes de planéité de la surface et d'intégrité structurelle.

En résumé, le choix de l'alimentation électrique affecte directement les caractéristiques du plasma, qui à leur tour influencent le processus de pulvérisation et la morphologie finale du film pulvérisé. Chaque type d'alimentation - DC, PDC et RF - offre des avantages et des défis distincts. Il est donc essentiel de sélectionner l'alimentation appropriée en fonction des propriétés souhaitées du film et du matériau cible.

Effets sur les propriétés de la couche de film

Rugosité de la surface

Lorsque l'on compare les effets des différentes alimentations sur la rugosité de la surface des films pulvérisés, les alimentations à courant continu pulsé (PDC) sortent clairement gagnantes. Contrairement à leurs homologues à courant continu, les alimentations à courant continu pulsé facilitent la formation de surfaces de film plus lisses. Cette surface plus lisse est attribuée à l'apport contrôlé d'énergie et à la réduction des contraintes thermiques pendant le processus de dépôt.

En revanche, les alimentations en courant continu traditionnelles entraînent souvent une augmentation de la rugosité de la surface. Cette rugosité peut entraîner la formation de minuscules particules ou de fissures, ce qui peut nuire à l'intégrité et aux performances du film. La nature continue de l'alimentation en courant continu tend à provoquer une surchauffe localisée et une pulvérisation irrégulière, ce qui contribue à ces imperfections de surface.

| Type d'alimentation | Rugosité de la surface | Problèmes potentiels |

|---|---|---|

| CC pulsé (PDC) | Surfaces plus lisses | Rugosité réduite, moins de particules ou de fissures |

| Courant continu (CC) | Augmentation de la rugosité | Formation de minuscules particules ou fissures |

Le choix de l'alimentation électrique joue donc un rôle crucial dans la détermination de la qualité finale du film pulvérisé. Pour les applications nécessitant une surface très lisse et un minimum de défauts, les alimentations PDC offrent un avantage significatif par rapport aux alimentations DC.

Collage de l'interface

Les alimentations pulsées jouent un rôle essentiel dans l'augmentation de l'énergie des particules, ce qui améliore considérablement l'adhérence entre le film et le substrat. Cette amélioration est cruciale pour plusieurs raisons :

-

Amélioration de l'énergie des particules: En fournissant de l'énergie sous forme d'impulsions contrôlées, ces alimentations garantissent que les particules ont suffisamment d'énergie pour se lier efficacement au substrat. Ce regain d'énergie est particulièrement bénéfique pour surmonter la résistance naturelle au collage qui peut survenir au cours du processus de dépôt.

-

Réduction du décollement et de la fissuration du film: L'augmentation de l'énergie des particules permet non seulement d'améliorer l'adhérence, mais aussi de réduire l'incidence du décollement et de la fissuration du film. En effet, la force d'adhérence accrue agit comme une force stabilisatrice, empêchant le film de se détacher du substrat sous l'effet du stress ou des changements environnementaux.

-

Amélioration de l'intégrité du film: L'utilisation d'alimentations électriques pulsées permet d'obtenir une structure de film plus robuste et plus durable. La réduction du nombre de défauts et l'amélioration générale des propriétés mécaniques du film en sont la preuve, ce qui est essentiel pour les applications où l'intégrité du film est cruciale.

En résumé, les alimentations électriques pulsées offrent une méthode supérieure pour obtenir des interfaces film-substrat solides et durables, ce qui les rend indispensables dans les processus de pulvérisation avancés.

Caractérisation de la structure du film

Les alimentations RF jouent un rôle essentiel dans l'amélioration de l'activité du plasma, qui à son tour favorise le réarrangement des atomes à l'intérieur du film. Ce réarrangement est crucial pour la formation d'une structure cristalline plus homogène. La forme d'onde de l'alimentation RF influence considérablement la concentration des défauts et la taille des grains dans le film. Plus précisément, différentes formes d'onde peuvent réduire ou augmenter la présence de défauts, ce qui a un impact direct sur la qualité globale et la durabilité du film pulvérisé.

Par exemple, une forme d'onde sinusoïdale peut entraîner une plus grande concentration de défauts en raison de la distribution inégale de l'énergie, alors qu'une forme d'onde carrée peut faciliter une distribution plus uniforme de l'énergie, réduisant ainsi la concentration de défauts. En outre, la taille des grains du film est également modulée par la forme d'onde, certaines formes d'onde favorisant la formation de grains plus gros, ce qui peut améliorer les propriétés mécaniques du film, telles que sa dureté et sa résistance à l'usure. Inversement, des grains plus petits peuvent améliorer la conductivité électrique et les propriétés optiques du film.

| Type de forme d'onde | Concentration des défauts | Taille des grains | Propriétés du film affectées |

|---|---|---|---|

| Sinusoïdale | Forte | Variable | Durabilité, dureté |

| Carré | Faible | Uniforme | Conductivité, optique |

En résumé, le choix de la forme d'onde de l'alimentation RF est un facteur critique pour déterminer l'intégrité structurelle et les propriétés fonctionnelles du film pulvérisé.

État de contrainte

L'état de contrainte dans les films pulvérisés est un facteur critique qui influence de manière significative leurs propriétés mécaniques et leurs performances globales. Les alimentations électriques pulsées, en particulier, jouent un rôle essentiel dans la gestion de ce stress en régulant soigneusement l'énergie cinétique des particules pendant le processus de dépôt. Cette régulation entraîne une réduction de la tension interne du film, qui est souvent la cause principale de la fissuration et de la délamination du film.

En modulant l'apport d'énergie, les alimentations électriques pulsées peuvent atténuer l'accumulation de contraintes de compression ou de traction à l'intérieur du film. Cette modération est obtenue grâce à un contrôle précis de la distribution de l'énergie dans le plasma, ce qui garantit que le film se développe dans des conditions plus favorables. En conséquence, la résistance du film aux fissures est accrue et sa ténacité générale est améliorée. Ceci est particulièrement avantageux dans les applications où l'intégrité du film doit être maintenue sous diverses contraintes mécaniques, comme dans les revêtements résistants à l'usure ou l'électronique flexible.

En résumé, l'utilisation d'alimentations électriques pulsées permet non seulement d'améliorer les propriétés de surface du film, mais aussi de renforcer sa structure interne, ce qui le rend plus résistant aux défaillances mécaniques. Ce double avantage souligne l'importance de sélectionner le type d'alimentation électrique approprié pour obtenir les caractéristiques et les performances souhaitées du film.

Résumé des effets de l'alimentation électrique

Alimentation en courant continu

L'utilisation d'une alimentation en courant continu dans les processus de pulvérisation magnétron entraîne souvent plusieurs problèmes notables dans la morphologie des films pulvérisés. L'un des principaux problèmes est la production accrue de particules. Ces particules peuvent provenir de diverses sources, notamment du matériau cible lui-même ou des interactions au sein du plasma. Par conséquent, la surface du film a tendance à présenter un degré de rugosité plus élevé que les films produits à l'aide d'autres types d'alimentation, tels que le courant continu pulsé (PDC) ou la radiofréquence (RF).

De plus, la distribution inégale du film est un autre inconvénient important associé aux alimentations en courant continu. Cette inégalité peut être attribuée à la nature continue du courant continu, qui ne permet pas le même niveau de contrôle et de modulation que les courants pulsés. Par conséquent, certaines zones du film peuvent être surpulvérisées, ce qui entraîne un amincissement localisé ou même des trous, tandis que d'autres zones peuvent être insuffisamment pulvérisées, ce qui se traduit par une épaisseur et une densité inégales.

En résumé, si les alimentations en courant continu sont efficaces pour certaines applications, leurs limites en matière de contrôle de la formation des particules, de la rugosité de la surface et de l'uniformité du film nécessitent une attention particulière lors de la sélection d'une alimentation pour des besoins de pulvérisation spécifiques.

Alimentation en courant continu pulsé

L'utilisation d'alimentations en courant continu pulsé dans la technologie de pulvérisation magnétron offre des avantages significatifs pour l'amélioration de la qualité des couches de film pulvérisées. L'un des avantages les plus notables est lala réduction de la rugosité de la surface. Contrairement aux alimentations en courant continu traditionnelles, qui peuvent entraîner la formation de minuscules particules et de fissures, les alimentations en courant continu pulsé produisent des surfaces de film plus lisses. Cette surface plus lisse est attribuée à la distribution contrôlée de l'énergie et aux caractéristiques du plasma, qui minimisent les irrégularités pendant le processus de dépôt.

En outre, les alimentations en courant continu pulsé contribuent àune meilleure uniformité du dépôt. En régulant l'énergie cinétique des particules, ces alimentations assurent un dépôt de film plus cohérent et plus uniforme sur le substrat. Cette uniformité est cruciale pour les applications nécessitant des couches de film précises et homogènes, telles que la microélectronique et les revêtements optiques.

En résumé, l'adoption d'alimentations en courant continu pulsé permet d'obtenirdes surfaces plus lisses, une rugosité réduite et une meilleure uniformité de dépôtce qui en fait un choix privilégié pour les applications exigeant des films pulvérisés de haute qualité.

Alimentation RF

L'alimentation par radiofréquence (RF) joue un rôle essentiel dans l'amélioration de la qualité des films pulvérisés, en particulier lorsqu'il s'agit de cibles non conductrices. Cette méthode d'alimentation améliore considérablement la planéité de la surface des films déposés, garantissant un revêtement plus lisse et plus uniforme. L'alimentation RF y parvient en optimisant l'activité du plasma, ce qui facilite le réarrangement des atomes au cours du processus de pulvérisation.

L'un des principaux avantages de l'utilisation d'une alimentation RF est sa capacité à promouvoir une structure cristalline plus homogène. Ceci est particulièrement bénéfique pour les matériaux non conducteurs, qui sont souvent confrontés à des problèmes de maintien de l'intégrité structurelle et de l'uniformité. L'activité accrue du plasma contribue non seulement à la formation d'un réseau cristallin plus ordonné, mais réduit également la concentration de défauts dans le film.

En outre, l'impact de l'alimentation RF sur les caractéristiques du plasma est crucial. En influençant la densité du plasma, la température et la distribution de l'énergie, l'alimentation RF crée un environnement propice au dépôt de films de haute qualité. La réduction de la taille des grains et l'amélioration générale des propriétés structurelles du film en sont la preuve.

En résumé, l'alimentation RF permet non seulement d'améliorer la planéité de la surface et la structure cristalline des films pulvérisés, mais aussi de relever les défis spécifiques liés aux cibles non conductrices. Cela en fait un outil indispensable dans le domaine de la pulvérisation magnétron pour obtenir une qualité de film supérieure.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Articles associés

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Machines CVD pour le dépôt de couches minces

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Le rôle du plasma dans les revêtements PECVD

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement