Facteurs influençant la précision du contrôle de la température

Capteurs de température

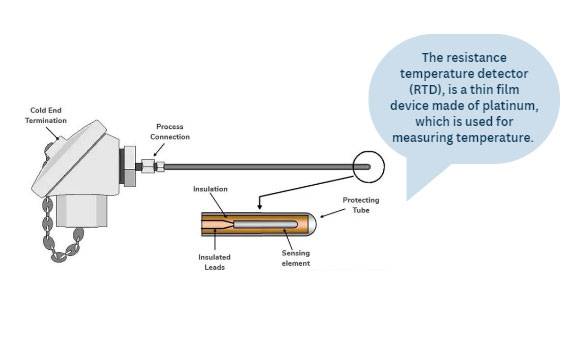

Les capteurs de température de haute précision, tels que les thermocouples et les détecteurs de température à résistance (RTD), jouent un rôle essentiel dans l'amélioration de la précision de la détection et de la rétroaction de la température dans les fours à moufle. Ces capteurs sont conçus pour mesurer la température avec une grande précision, souvent à quelques fractions de degrés Celsius près. La précision de ces capteurs influe directement sur l'efficacité des systèmes de contrôle de la température, en garantissant le maintien constant de la température souhaitée.

Dans les fours à moufle, où un contrôle précis de la température est essentiel pour diverses applications scientifiques et industrielles, l'utilisation de capteurs de température avancés peut améliorer de manière significative la fiabilité des résultats expérimentaux. Par exemple, les thermocouples, qui reposent sur l'effet Seebeck, peuvent mesurer une large gamme de températures et sont connus pour leurs temps de réponse rapides. En revanche, les RTD, qui reposent sur la variation de la résistance d'un matériau en fonction de la température, offrent une plus grande précision et une meilleure stabilité, ce qui les rend adaptés aux applications nécessitant des mesures précises de la température.

L'intégration de ces capteurs de haute précision dans des systèmes de contrôle avancés, tels que les contrôleurs PID intelligents, amplifie encore leur efficacité. Ces contrôleurs peuvent ajuster automatiquement les paramètres de contrôle en fonction des données en temps réel fournies par les capteurs, optimisant ainsi le contrôle de la température pour minimiser les écarts. Cette synergie garantit que le four à moufle fonctionne dans la plage de température souhaitée, ce qui contribue à une meilleure performance globale et à des résultats expérimentaux plus précis.

| Type de capteur | Précision | Temps de réponse | Plage de température |

|---|---|---|---|

| Thermocouples | De ±1°C à ±5°C | Rapide | De -200°C à 1700°C |

| RTD | ±0,1°C à ±0,5°C | Modéré | -200°C à 850°C |

En résumé, la sélection et la mise en œuvre de capteurs de température de haute précision sont cruciales pour obtenir un contrôle optimal de la température dans les fours à moufle. Leur capacité à fournir un retour d'information précis et opportun permet des ajustements plus précis, ce qui se traduit en fin de compte par une amélioration de la précision et de la fiabilité des expériences.

Systèmes de contrôle

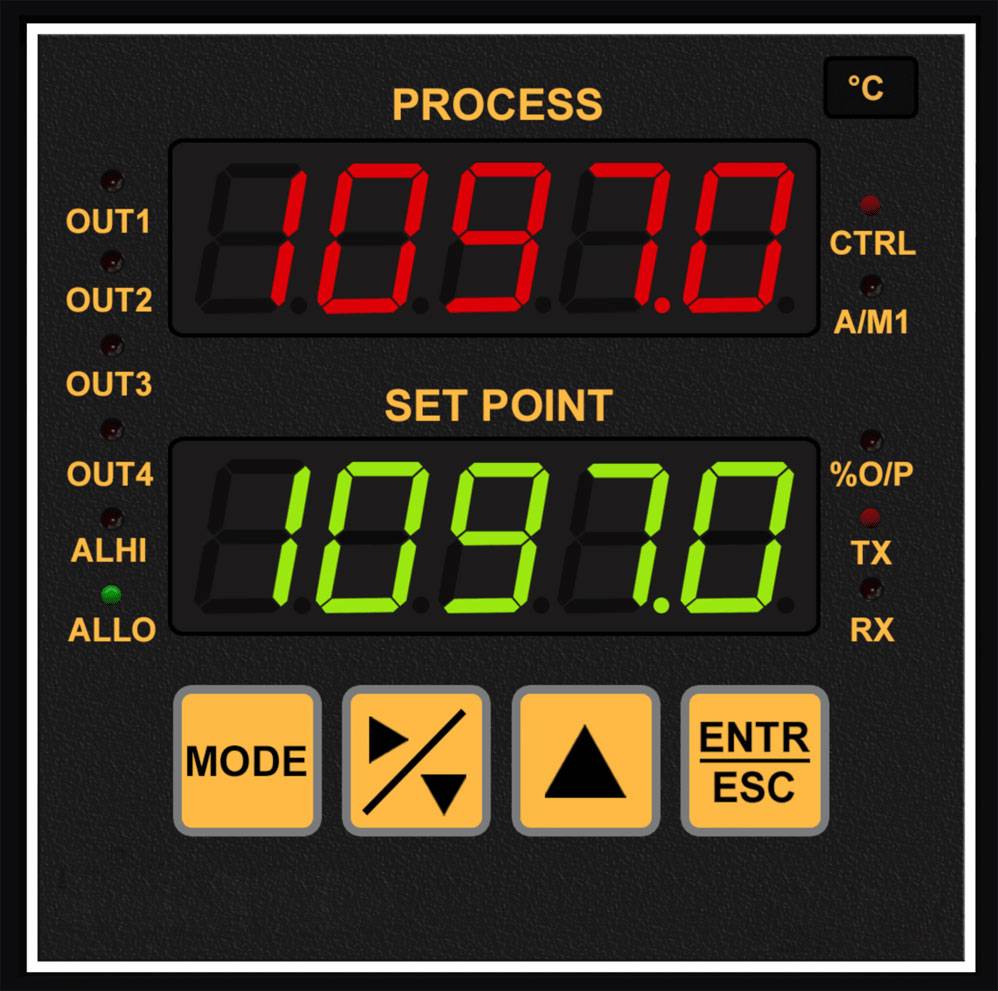

Les systèmes de contrôle avancés jouent un rôle essentiel dans l'amélioration de la précision du contrôle de la température dans les fours à moufle à haute température. L'une des innovations les plus remarquables dans ce domaine est l'intégration de contrôleurs PID intelligents. Ces contrôleurs sophistiqués sont conçus pour ajuster dynamiquement les paramètres de contrôle en temps réel, garantissant ainsi des performances optimales même dans des conditions variables telles que l'inertie thermique et les changements de charge.

La nature adaptative des régulateurs PID intelligents leur permet de surveiller et d'ajuster en permanence le processus de chauffage, minimisant ainsi les écarts de température. Ce résultat est obtenu grâce à des algorithmes qui analysent le retour d'information des capteurs de température, tels que les thermocouples ou les RTD, et procèdent à des ajustements instantanés pour maintenir le point de consigne de la température désirée. Ce niveau d'automatisation permet non seulement d'améliorer la précision du contrôle de la température, mais aussi de réduire la nécessité d'une intervention manuelle, ce qui rend le fonctionnement du four à moufle plus efficace et plus fiable.

En outre, la capacité de ces régulateurs à apprendre et à s'adapter au fil du temps renforce encore leur efficacité. En optimisant en permanence les paramètres de contrôle sur la base des données historiques et des conditions de fonctionnement actuelles, les régulateurs PID intelligents peuvent atteindre une précision de contrôle de la température supérieure à celle des systèmes traditionnels. Cette capacité d'adaptation est particulièrement bénéfique dans les environnements à haute température où le maintien d'un contrôle précis de la température est essentiel à la réussite de l'expérience.

En résumé, le déploiement de systèmes de contrôle avancés, en particulier de contrôleurs PID intelligents, augmente considérablement la précision du contrôle de la température des fours à moufle à haute température. Leur capacité à optimiser automatiquement les paramètres de contrôle en réponse à des conditions dynamiques garantit une gestion cohérente et précise de la température, contribuant en fin de compte à des résultats expérimentaux plus fiables et plus précis.

Éléments chauffants

Les éléments chauffants jouent un rôle crucial dans le maintien de l'uniformité de la température dans les fours à moufle à haute température. Ces éléments convertissent l'énergie électrique en chaleur par le biais du processus de chauffage Joule, où le courant électrique rencontre une résistance, ce qui a pour effet de chauffer l'élément. Contrairement à l'effet Peltier, ce processus est indépendant du sens du courant, ce qui garantit des performances constantes quel que soit le flux de courant.

Le choix du matériau de l'élément chauffant est primordial. Les matériaux courants comprennent le nichrome, un mélange de 80 % de nickel et de 20 % de chrome, qui forme une couche adhérente d'oxyde de chrome lors du chauffage initial. Cette couche protectrice empêche l'oxydation du matériau sous-jacent, prolongeant ainsi la durée de vie de l'élément. D'autres métaux tels que le chrome, le nickel, le fer, le tungstène et le molybdène sont également fréquemment utilisés. Le diamètre ou la section transversale de l'élément détermine sa résistance ; les sections transversales plus grandes réduisent la résistance, ce qui les rend appropriés pour les applications à haute température où des diamètres plus grands (généralement entre 1/4″ et 1/2″ ou 6,35 à 12,7 mm) sont nécessaires.

Dans les fours spécialisés comme la cémentation endo et les fours à vide, en particulier les systèmes de cémentation à basse pression (LPC), la conception et la sélection des éléments chauffants sont essentielles. La partie de l'élément qui traverse l'isolation et la structure en acier jusqu'aux connexions externes doit être méticuleusement conçue pour éviter les problèmes courants. Un contrôle approprié et des considérations de conception garantissent que ces éléments peuvent résister aux exigences rigoureuses de ces environnements à haute température, contribuant ainsi à la précision globale du contrôle de la température.

| Matériau | Composition | Applications |

|---|---|---|

| Nichrome | 80 % de nickel, 20 % de chrome | Courant dans les grille-pain, les sèche-cheveux, les fours industriels, les planchers chauffants, les toits chauffants, les chemins chauffants, les séchoirs, etc. |

| Chrome | Chrome, nickel, fer, tungstène, molybdène | Applications à haute température dans des fours spécialisés tels que les fours à cémentation et les fours à vide. |

Le tableau ci-dessus présente les matériaux couramment utilisés dans les éléments chauffants et leurs applications typiques, illustrant la diversité des utilisations et l'importance de la sélection des matériaux pour obtenir un chauffage uniforme et stable.

Matériaux d'isolation et structure du four

La sélection des matériaux d'isolation et la conception de la structure du four jouent un rôle essentiel pour assurer un transfert de chaleur uniforme et un contrôle précis de la température dans les fours à haute tension. Ces éléments sont méticuleusement choisis pour résister aux températures extrêmes et aux conditions difficiles inhérentes à ces environnements.

Matériaux d'isolation

Les fours à haute tension utilisent souvent une combinaison de fibres céramiques et de matériaux réfractaires pour l'isolation. Les fibres céramiques, telles que l'isolant multifibres d'alumine, sont privilégiées pour leurs températures de service élevées et leur résistance rapide à la chaleur et au froid. Ces fibres sont généralement utilisées en couches, l'épaisseur de la couche isolante pouvant atteindre 170 mm, ce qui garantit une perte de chaleur minimale et des performances d'isolation thermique supérieures. L'effet d'économie d'énergie de ces matériaux peut atteindre 80 % par rapport aux fours électriques traditionnels.

Les matériaux réfractaires, notamment l'alumine , magnésie et la zircone font également partie intégrante du revêtement du four. Ces matériaux sont sélectionnés pour leur point de fusion élevé, leur résistance aux chocs thermiques et à la corrosion chimique. Le revêtement du four est souvent construit à l'aide de fibres d'alumine de haute pureté, de matériaux fibreux formés sous vide et de plaques creuses et légères d'oxyde d'aluminium, qui non seulement améliorent la durabilité du four, mais empêchent également les fissures et les chutes de scories.

Structure du four

La structure du four, y compris les conduits d'air et l'épaisseur de la paroi du four, est conçue pour optimiser l'uniformité du transfert de chaleur. Une structure à double four est couramment utilisée, ce qui accélère le processus de chauffage et améliore la robustesse et la longévité du four. L'enveloppe extérieure du four est généralement soudée à partir de plaques et de profilés en acier, équipés de plaques de protection amovibles qui subissent une pulvérisation électrostatique et une cuisson de peinture, ce qui garantit à la fois la durabilité et l'attrait esthétique.

Efficacité énergétique

L'intégration de ces matériaux d'isolation avancés et d'une structure de four bien conçue permet de réaliser d'importantes économies d'énergie. La conception légère et les capacités d'élévation rapide de la température contribuent à des économies d'énergie de plus de 50 %, ce qui rend ces fours non seulement efficaces mais aussi respectueux de l'environnement.

En résumé, la sélection minutieuse des matériaux d'isolation et la conception méticuleuse de la structure du four sont essentielles pour obtenir une uniformité optimale du transfert de chaleur et un contrôle précis de la température dans les fours à haute tension. Ces éléments fonctionnent en tandem pour améliorer les performances globales et la fiabilité du four, garantissant ainsi des résultats expérimentaux précis et cohérents.

Facteurs environnementaux externes

Le maintien d'un contrôle précis de la température dans les fours à moufle à haute température ne dépend pas uniquement de mécanismes internes, mais aussi de facteurs environnementaux externes. Une alimentation électrique stable est primordiale, car les fluctuations de tension peuvent perturber l'équilibre délicat des éléments chauffants et des systèmes de contrôle, entraînant des écarts de température. Dans l'idéal, une source d'alimentation constante garantit que le four fonctionne en douceur, sans changements soudains susceptibles de compromettre la précision.

La température ambiante autour du four joue également un rôle crucial. Les températures extrêmes, qu'elles soient trop chaudes ou trop froides, peuvent affecter l'équilibre thermique du four. Par exemple, un four fonctionnant dans un environnement très froid peut nécessiter une énergie supplémentaire pour atteindre et maintenir la température souhaitée, ce qui peut entraîner des inefficacités et des imprécisions. Inversement, une chaleur excessive dans l'environnement peut amener le four à surcompenser, ce qui se traduit à nouveau par un contrôle instable de la température.

La réduction des interférences externes est un autre facteur essentiel. Il s'agit notamment de réduire les vibrations, les perturbations électromagnétiques et les autres bruits ambiants susceptibles d'interférer avec le fonctionnement du four. Par exemple, les vibrations peuvent provoquer un mauvais alignement des éléments chauffants, ce qui entraîne un chauffage inégal, tandis que les interférences électromagnétiques peuvent perturber les systèmes de contrôle sensibles, ce qui affecte leur capacité à réguler la température avec précision.

En résumé, si les composants internes tels que les capteurs de température, les systèmes de contrôle et les éléments chauffants sont essentiels pour obtenir une grande précision de contrôle de la température, l'environnement externe doit également être géré avec soin. Une alimentation électrique stable, une température ambiante appropriée et un minimum d'interférences externes contribuent collectivement à maintenir la précision et la fiabilité requises pour les expériences à haute température.

Capacités des fours à moufle modernes à haute température

Systèmes de contrôle de la température

Les fours à moufle modernes sont équipés de systèmes de contrôle de la température sophistiqués de type systèmes intelligents de contrôle de la température PID qui fonctionnent en tandem avec des capteurs de haute précision pour assurer la surveillance et le réglage de la température en temps réel. Ces systèmes sont conçus pour optimiser automatiquement les paramètres de contrôle en fonction de l'inertie thermique et des variations de charge, ce qui améliore considérablement la précision du contrôle de la température.

L'un des principaux avantages de ces systèmes de contrôle avancés est leur capacité à atteindre une précision de température dans une marge étroite, typiquement ±1°C ou mieux . Ce niveau de précision est crucial pour une large gamme d'applications à haute température, de la recherche en science des matériaux aux processus industriels. L'intégration de capteurs de haute précision, tels que des thermocouples ou des RTD (détecteurs de température à résistance), amplifie encore l'efficacité de ces systèmes de contrôle en fournissant un retour d'information précis sur la température.

Pour illustrer l'impact de ces systèmes de contrôle, le tableau suivant compare les méthodes traditionnelles et modernes de contrôle de la température :

| Caractéristiques | Systèmes de contrôle traditionnels | Systèmes de contrôle PID modernes |

|---|---|---|

| Précision de la température | ±5°C | ±1°C ou mieux |

| Ajustement en temps réel | Limité | Oui |

| Réglage automatique des paramètres | Non | Oui |

| Intégration des capteurs | De base | Haute précision |

Grâce à ces technologies de pointe, les fours à moufle modernes non seulement répondent aux exigences rigoureuses des expériences à haute température, mais les dépassent souvent, ce qui garantit des résultats fiables et reproductibles.

Amélioration de l'isolation et des équipements auxiliaires

L'intégration de structures d'isolation multicouches et de ventilateurs de refroidissement joue un rôle essentiel dans la réduction des pertes de chaleur dans les fours à moufle à haute température. Ces couches d'isolation, souvent composées de matériaux tels que des fibres céramiques ou des aérogels, réduisent considérablement la conductivité thermique, ce qui permet de maintenir un environnement thermique interne stable. En outre, des ventilateurs de contrôle de la température, placés stratégiquement dans le four, facilitent la distribution uniforme de la chaleur en faisant circuler l'air, ce qui contribue à éliminer les points chauds et à garantir un profil de température uniforme dans toute la chambre expérimentale.

Cette double approche améliore non seulement l'efficacité globale du four, mais contribue également à la précision et à la fiabilité des résultats expérimentaux. En maintenant une température constante, ces améliorations atténuent le risque de gradients thermiques, qui peuvent sinon entraîner des lectures inexactes et compromettre l'intégrité des données. La synergie entre les techniques d'isolation avancées et les équipements auxiliaires souligne l'importance d'une conception méticuleuse pour obtenir un contrôle supérieur de la température dans les applications à haute température.

Perspectives d'avenir

Progrès technologiques

Les progrès futurs de la technologie de contrôle de la température sont sur le point de révolutionner les fours à moufle à haute température, en offrant aux chercheurs une précision et une facilité d'utilisation sans précédent. Ces innovations proviendront probablement de plusieurs domaines clés :

-

Capteurs avancés et mécanismes de rétroaction: L'intégration de capteurs de température de nouvelle génération, tels que les points quantiques ou les capteurs à fibre optique, pourrait permettre d'obtenir des relevés de température en temps réel et très précis, ce qui réduirait considérablement les erreurs de mesure.

-

Algorithmes de contrôle intelligents: Le développement d'algorithmes d'intelligence artificielle (IA) et d'apprentissage automatique pourrait permettre aux fours de prévoir et d'ajuster les fluctuations thermiques de manière autonome, en optimisant les paramètres de contrôle en temps réel pour une plus grande précision.

-

Éléments chauffants améliorés: De nouveaux matériaux, tels que les éléments chauffants à base de graphène, pourraient offrir une conductivité thermique et une stabilité supérieures, garantissant une distribution uniforme de la chaleur dans la chambre du four.

-

Isolation et conception structurelle intelligentes: Les innovations en matière de matériaux d'isolation, comme les aérogels ou les matériaux à changement de phase, combinées à des conceptions structurelles intelligentes, pourraient minimiser les pertes de chaleur et assurer une distribution uniforme de la température, ce qui permettrait d'affiner encore la précision du contrôle.

-

Solutions IoT intégrées: L'intégration des technologies de l'Internet des objets (IdO) pourrait permettre la surveillance et le contrôle à distance des fours à moufle, permettant aux chercheurs d'ajuster les paramètres et de recevoir des alertes de n'importe où, améliorant à la fois la commodité et la précision.

Ces sauts technologiques promettent non seulement d'améliorer la précision du contrôle de la température, mais aussi de rendre les expériences à haute température plus accessibles et plus efficaces, ouvrant la voie à des découvertes révolutionnaires dans divers domaines.

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1700℃ pour laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Articles associés

- Guide complet des fours à moufle : Applications, types et entretien

- Pourquoi vos tests de calcination échouent : la différence cachée entre les fours à moufle et les fours de calcination

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire

- Four à chambre vs. Four à moufle : utilisez-vous le mauvais outil pour le travail ?

- Muffle vs. Four à Tube : Comment un Choix Empêche des Échecs de Recherche Coûteux