Introduction au dépôt de couches minces

Objectif et processus

Le dépôt de couches minces est un processus essentiel dans la fabrication des semi-conducteurs, qui vise à déposer une couche mince à l'échelle nanométrique sur un substrat. Cette étape initiale est suivie d'une série de processus méticuleux, notamment des opérations répétées de gravure et de polissage, afin de créer plusieurs couches superposées. Ces couches peuvent être conductrices ou isolantes, chacune étant méticuleusement modelée pour former des circuits complexes.

Le processus de dépôt de couches minces fait partie intégrante de l'intégration des composants et circuits semi-conducteurs dans des puces complexes. Chaque couche, une fois déposée et modelée, remplit une fonction spécifique au sein de l'architecture globale de la puce, contribuant ainsi à ses performances, à sa fiabilité et à sa fonctionnalité. La précision et le contrôle inhérents aux processus de dépôt de couches minces sont essentiels pour garantir que ces couches respectent les normes rigoureuses exigées dans les dispositifs semi-conducteurs modernes.

Par essence, le dépôt de couches minces ne consiste pas simplement à créer des couches ; il s'agit de construire les éléments fondamentaux de la technologie des semi-conducteurs, couche par couche, pour obtenir les puces sophistiquées et performantes qui alimentent les appareils électroniques d'aujourd'hui.

Dépôt chimique en phase vapeur (CVD)

Vue d'ensemble et caractéristiques

Le dépôt chimique en phase vapeur (CVD) est une technique sophistiquée qui permet de former des couches minces par décomposition thermique et/ou réaction de composés gazeux. Cette méthode offre un large éventail d'avantages qui en font une pierre angulaire de la fabrication des semi-conducteurs. L'un de ses principaux atouts est la polyvalence des types de dépôts, qui permet de créer une gamme variée de matériaux aux propriétés spécifiques. Cette polyvalence est complétée par la capacité d'obtenir des revêtements uniformes sur les substrats, ce qui garantit des performances et une fiabilité constantes du produit final.

La pureté élevée est une autre caractéristique essentielle des films déposés par CVD. L'environnement contrôlé du réacteur CVD minimise la contamination, ce qui permet d'obtenir des films contenant un minimum d'impuretés. Cette pureté élevée est essentielle pour la performance et la longévité des dispositifs semi-conducteurs, où même des quantités infimes de contaminants peuvent avoir un impact significatif sur la fonctionnalité.

En outre, la technique CVD permet de contrôler avec précision la composition des films déposés. En sélectionnant et en régulant soigneusement les composés gazeux et les conditions de réaction, les fabricants peuvent adapter les propriétés du film pour répondre à des exigences spécifiques. Ce niveau de contrôle est inestimable dans la production de dispositifs semi-conducteurs avancés, où des propriétés matérielles précises sont cruciales pour des performances optimales.

Toutefois, l'une des limites notables du dépôt en phase vapeur par procédé chimique est la nécessité d'utiliser des températures élevées pendant le processus de dépôt. Ces températures élevées peuvent imposer des contraintes sur les types de substrats qui peuvent être utilisés et peuvent nécessiter des solutions supplémentaires de refroidissement et de gestion thermique. Malgré ces difficultés, les avantages du dépôt en phase vapeur par procédé chimique en termes de polyvalence, d'uniformité, de pureté et de contrôle de la composition en font une technique indispensable dans l'industrie des semi-conducteurs.

Étapes du processus CVD

Le dépôt chimique en phase vapeur (CVD) est une procédure en plusieurs étapes qui transforme des précurseurs gazeux en un film solide sur un substrat. Ce procédé est essentiel pour créer des films minces avec un contrôle précis de la composition et de l'épaisseur, ce qui est essentiel pour la fabrication des semi-conducteurs.

-

Diffusion du gaz sur le substrat: L'étape initiale implique la diffusion des gaz réactifs vers le substrat. Cette diffusion est due à des gradients de concentration, les gaz se déplaçant des zones à forte concentration vers les zones à faible concentration. L'efficacité de cette étape est influencée par des facteurs tels que la température, la pression et la conception de la chambre du réacteur.

-

Adsorption sur la surface du substrat: Une fois que les gaz réactifs atteignent le substrat, ils subissent une adsorption, c'est-à-dire qu'ils adhèrent à la surface du substrat. L'adsorption peut être physique, lorsque de faibles forces de van der Waals interviennent, ou chimique, lorsque des liaisons covalentes se forment. Le type d'adsorption a un impact significatif sur les réactions chimiques ultérieures et sur la qualité du film final.

-

Réaction chimique pour former un dépôt solide: La troisième étape est la plus critique. Elle implique une série de réactions chimiques qui transforment les gaz adsorbés en un film solide. Ces réactions peuvent être une décomposition thermique, où le gaz se décompose en produits solides et gazeux, ou une synthèse chimique, où deux gaz ou plus réagissent pour former un produit solide. Les dépôts solides formés sont généralement minces, uniformes et d'une grande pureté, répondant aux exigences rigoureuses de la fabrication des semi-conducteurs.

Chacune de ces étapes est minutieusement contrôlée afin de garantir le dépôt d'un film mince de haute qualité. L'interaction entre la diffusion des gaz, l'adsorption et les réactions chimiques détermine les propriétés finales du film déposé, notamment son épaisseur, son uniformité et sa composition.

Réactions CVD courantes

Dans le domaine du dépôt chimique en phase vapeur (CVD), plusieurs réactions fondamentales sont essentielles à la formation de divers films minces. Ces réactions peuvent être classées en trois catégories principales : la décomposition thermique, la synthèse chimique et le transfert chimique. Chacune de ces réactions joue un rôle crucial dans le processus de dépôt, permettant la création de divers matériaux aux propriétés spécifiques.

Décomposition thermique implique la décomposition d'un composé sous l'effet de la chaleur, ce qui entraîne la formation d'un film solide. Par exemple, le dépôt de polysilicium repose souvent sur la décomposition thermique du silane (SiH₄) à des températures élevées. Ce processus peut être représenté comme suit :

[ \text{SiH}_4 \xrightarrow{\Delta} \text{Si} + 2\text{H}_2 ]

Synthèse chimique se produit lorsque deux ou plusieurs réactifs se combinent pour former un nouveau composé, qui se dépose ensuite sous la forme d'un film solide. La formation de dioxyde de silicium (SiO₂) par réaction du silane avec l'oxygène en est un exemple :

[ \text{SiH}_4 + 2\text{O}_2 \rightarrow \text{SiO}_2 + 2\text{H}_2\text{O} ]

Transfert chimique implique le transfert d'une espèce chimique d'une phase à une autre, généralement d'un précurseur gazeux à un film solide. Un exemple notable est le dépôt de nitrure de silicium (Si₃N₄), qui peut être réalisé par la réaction du silane avec l'ammoniac :

[ 3\text{SiH}_4 + 4\text{NH}_3 \rightarrow \text{Si}_3\text{N}_4 + 12\text{H}_2 ]

Ces réactions illustrent non seulement la polyvalence de la CVD, mais mettent également en évidence sa capacité à produire des films uniformes de haute pureté avec des compositions contrôlées. Le choix du type de réaction et des matériaux précurseurs permet d'adapter les propriétés des films déposés, ce qui fait du dépôt en phase vapeur une technique très adaptable à la fabrication des semi-conducteurs.

Types d'équipements CVD

Divers réacteurs de dépôt chimique en phase vapeur (CVD) sont utilisés pour faciliter le dépôt de couches minces, chacun étant conçu pour optimiser des paramètres de processus et des propriétés de matériaux spécifiques. Les réacteurs peuvent être classés en fonction de leurs conditions de fonctionnement et des mécanismes qu'ils utilisent.

-

CVD à pression atmosphérique (APCVD) : Ce type de CVD fonctionne à la pression atmosphérique, ce qui le rend adapté à la production à grande échelle en raison de sa simplicité et de son efficacité. Toutefois, la pression élevée peut entraîner une épaisseur et une qualité de film non uniformes.

-

CVD à basse pression (LPCVD) : En réduisant la pression, la LPCVD améliore l'uniformité et la qualité des films déposés. Cette méthode est couramment utilisée pour déposer des couches de dioxyde de silicium et de nitrure de silicium dans la fabrication de semi-conducteurs.

-

CVD sous ultravide (UHVCVD) : Opérant sous des pressions extrêmement basses, la technique UHVCVD garantit la pureté et l'uniformité les plus élevées des films déposés. Cette méthode est particulièrement utile pour les applications de recherche et de développement où la précision est essentielle.

-

CVD au laser : Cette technique utilise un laser pour chauffer localement le substrat, ce qui permet un contrôle précis du processus de dépôt. Le dépôt en phase vapeur par laser est avantageux pour créer des films de haute qualité sur des substrats sensibles sans causer de dommages thermiques.

-

Dépôt en phase vapeur par procédé métal-organique (MOCVD) : La MOCVD utilise des précurseurs métallo-organiques pour déposer des films complexes, tels que ceux utilisés dans les dispositifs optoélectroniques. Cette méthode est très polyvalente et permet de produire des films de composition complexe.

-

CVD assisté par plasma (PECVD) : En incorporant du plasma dans le processus, la PECVD réduit la température de dépôt requise, ce qui la rend adaptée aux matériaux sensibles à la température. Cette méthode est largement utilisée pour le dépôt de films diélectriques dans les dispositifs à semi-conducteurs.

Chaque type de réacteur CVD offre des avantages uniques et est sélectionné en fonction des exigences spécifiques du matériau et de l'application.

Dépôt physique en phase vapeur (PVD)

Vue d'ensemble et principes

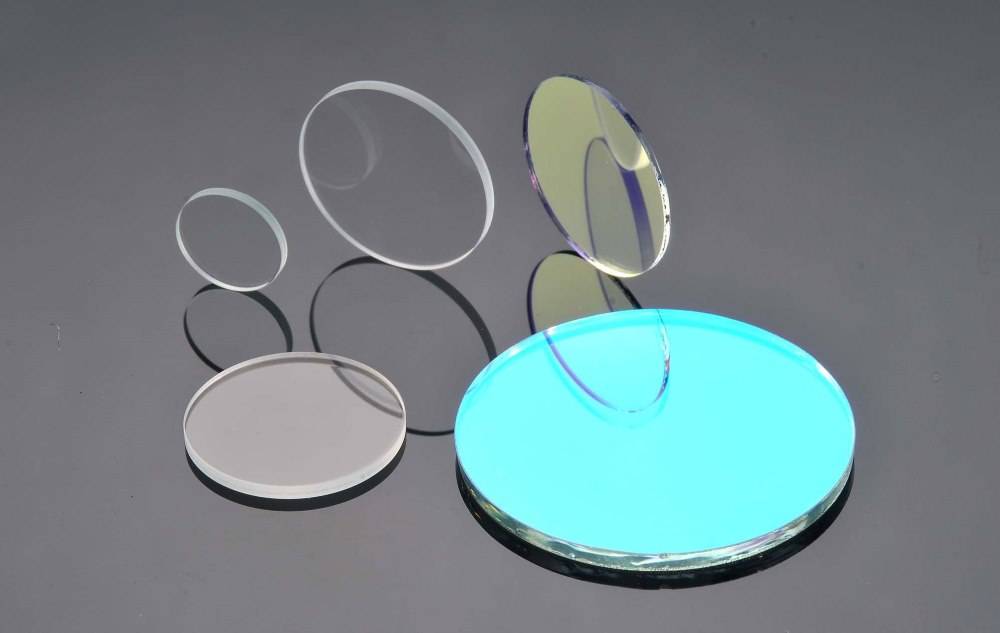

Le dépôt physique en phase vapeur (PVD) est un processus sophistiqué qui implique la vaporisation de matériaux dans des conditions de vide méticuleusement contrôlées. Cette technique permet de déposer des couches minces dotées de fonctionnalités spécifiques, ce qui en fait la pierre angulaire de diverses industries de haute technologie. Le procédé PVD tire parti de l'environnement sous vide pour éliminer les contaminants, ce qui garantit que les films obtenus sont d'une qualité exceptionnelle.

La polyvalence du dépôt en phase vapeur réside dans sa capacité à s'adapter à un large éventail de matériaux et de types de films. Qu'il s'agisse de métaux, de céramiques ou de composites, le dépôt en phase vapeur peut les déposer avec précision. Cette adaptabilité est cruciale dans la fabrication des semi-conducteurs, où la demande de films minces performants, fiables et uniformes est primordiale. Le procédé garantit non seulement une excellente qualité des films, mais permet également de créer des films aux propriétés personnalisées, telles que la conductivité, la réflectivité et la dureté.

En fait, le dépôt en phase vapeur par procédé physique se distingue par sa capacité à produire des couches minces non seulement polyvalentes mais aussi de qualité supérieure, ce qui en fait un outil indispensable dans l'arsenal de la fabrication moderne de semi-conducteurs.

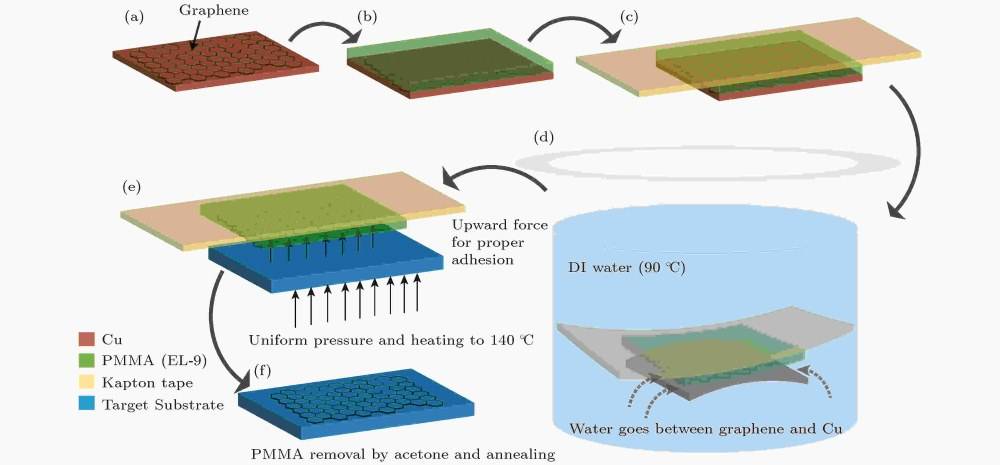

Étapes du processus

Le procédé de dépôt physique en phase vapeur (PVD) est une séquence méticuleuse d'étapes conçues pour assurer le dépôt précis de films minces sur des substrats. Ce processus commence par la vaporisation du matériau de revêtement, une étape critique qui consiste à chauffer le matériau jusqu'à son point d'ébullition dans des conditions de vide. Ce chauffage fait passer le matériau d'un état solide ou liquide à un état gazeux, le décomposant en ses atomes, molécules ou ions constitutifs.

Une fois vaporisés, ces atomes, molécules ou ions subissent une phase de migration contrôlée. Cette migration est facilitée par l'environnement sous vide, qui minimise les collisions et permet aux particules de se déplacer en ligne droite vers le substrat. Les conditions de vide garantissent également que les particules conservent leurs niveaux d'énergie élevés, ce qui est essentiel pour un dépôt efficace.

Enfin, les particules atteignent le substrat et commencent à se déposer, formant un film mince. Ce processus de dépôt est influencé par plusieurs facteurs, notamment l'énergie et l'angle d'incidence des particules, les propriétés de la surface du substrat et la pression du vide. Le résultat est un film uniforme et dense qui adhère fortement au substrat et lui confère les fonctionnalités et les propriétés souhaitées.

| Étape | Description de l'étape |

|---|---|

| Vaporisation | Chauffer le matériau de placage jusqu'à son point d'ébullition sous vide pour le transformer en gaz. |

| Migration | Mouvement contrôlé des atomes/molécules/ions à travers le vide vers le substrat. |

| Dépôt | Formation d'un film mince sur le substrat grâce aux particules à haute énergie qui adhèrent à sa surface. |

Chacune de ces étapes est cruciale pour l'application réussie du dépôt en phase vapeur dans la fabrication des semi-conducteurs, offrant une méthode polyvalente et de haute qualité pour le dépôt de couches minces.

Applications et avantages

Le dépôt physique en phase vapeur (PVD) a trouvé de nombreuses applications dans une multitude d'industries, principalement en raison de sa nature respectueuse de l'environnement et de la qualité supérieure des films qu'il produit. Contrairement à d'autres techniques de dépôt qui peuvent impliquer des produits chimiques nocifs ou des processus à haute énergie, le dépôt physique en phase vapeur fonctionne sous vide, ce qui garantit que le processus de dépôt est exempt de polluants. Il s'agit donc d'un choix idéal pour les industries où le respect de l'environnement est un facteur essentiel.

L'une des principales caractéristiques du dépôt en phase vapeur est l'uniformité et la densité des films qu'il crée. Le procédé permet d'obtenir des films dont l'épaisseur et la structure sont très homogènes, ce qui est crucial pour les applications nécessitant un contrôle précis des propriétés des matériaux. Cette uniformité est obtenue grâce à la vaporisation et au dépôt contrôlés du matériau, ce qui garantit que le film respecte scrupuleusement les spécifications souhaitées.

En outre, les films PVD présentent une forte adhérence avec les substrats sur lesquels ils sont appliqués. Cette forte adhérence est le résultat du processus de dépôt direct, où le matériau vaporisé se condense et se lie chimiquement à la surface du substrat. Cette forte adhérence améliore non seulement la durabilité des films, mais garantit également qu'ils restent intacts dans diverses conditions de fonctionnement, ce qui rend les films PVD adaptés aux applications qui exigent une stabilité et une fiabilité à long terme.

| Avantage | Description |

|---|---|

| Nature non polluante | Le procédé fonctionne sous vide, ce qui garantit l'absence d'émissions nocives pendant le processus. |

| Films uniformes et denses | Produit des films très cohérents avec une épaisseur et une structure précises. |

| Forte liaison avec les substrats | Garantit une adhésion solide, améliorant la durabilité et la stabilité à long terme. |

En résumé, la combinaison de ces avantages fait du dépôt en phase vapeur un choix privilégié pour les industries allant de l'électronique et de l'optique à l'aérospatiale et à l'automobile, où la qualité et la fiabilité des couches minces sont primordiales.

Méthodes de dépôt en phase vapeur (PVD)

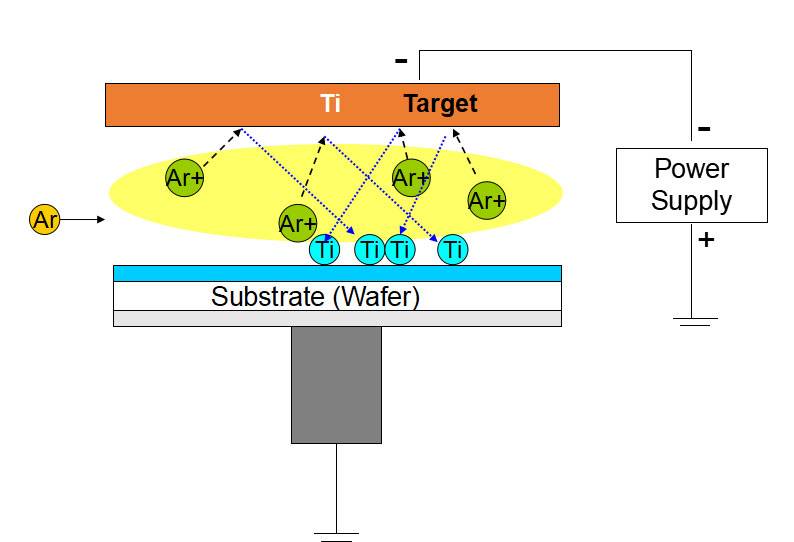

Le dépôt physique en phase vapeur (PVD) englobe plusieurs techniques sophistiquées conçues pour déposer des couches minces aux fonctionnalités précises dans des conditions de vide. Ces méthodes sont essentielles dans diverses applications industrielles en raison de leur capacité à produire des films de haute qualité, uniformes et densément liés.

Les principales méthodes PVD sont les suivantes

-

L'enduction de couches minces sous vide: Cette méthode consiste à vaporiser un matériau dans une chambre à vide et à laisser la vapeur se condenser sur un substrat. Ce procédé garantit une contamination minimale et un excellent contrôle de l'épaisseur et de l'uniformité du film.

-

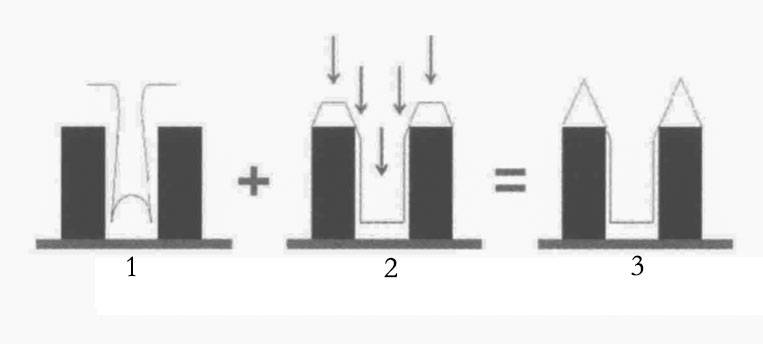

Dépôt en phase vapeur par pulvérisation cathodique: La pulvérisation cathodique consiste à bombarder un matériau cible avec des particules à haute énergie (ions) pour déloger les atomes, qui se déposent ensuite sur un substrat. Cette méthode est particulièrement efficace pour déposer une large gamme de matériaux, y compris des métaux, des alliages et des composés.

-

Revêtement ionique: Dans cette technique, des ions sont accélérés vers un substrat afin d'améliorer l'adhérence et la densité du film déposé. Le revêtement ionique est connu pour sa capacité à produire des revêtements très adhérents et durables, ce qui le rend idéal pour les applications nécessitant une protection robuste.

Chacune de ces méthodes offre des avantages uniques, ce qui les rend adaptées à différentes applications dans la fabrication des semi-conducteurs et au-delà.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Articles associés

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Le rôle du plasma dans les revêtements PECVD

- Machines CVD pour le dépôt de couches minces

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma