Types d'alimentation de polarisation pour la pulvérisation cathodique

Type à tension constante CC

L'alimentation de polarisation à tension constante est spécialement conçue pour maintenir une sortie régulière de tension continue, ce qui est essentiel pour la pulvérisation des matériaux cibles. Ce type d'alimentation assure une fourniture d'énergie stable, ce qui est essentiel pour la cohérence et la qualité des films pulvérisés. En fournissant une tension constante, il permet un contrôle précis de l'énergie appliquée au matériau cible, optimisant ainsi le processus de pulvérisation.

Dans la pulvérisation magnétron, où l'objectif est de déposer un film uniforme et de haute qualité sur un substrat, la stabilité de l'énergie fournie est primordiale. L'alimentation à tension constante permet d'atteindre cet objectif en maintenant un niveau de tension constant, ce qui contribue à l'obtention d'une épaisseur et d'une composition de film uniformes. Cette stabilité est particulièrement importante dans les applications où le matériau cible nécessite un niveau d'énergie spécifique pour obtenir les propriétés souhaitées du film.

En outre, l'utilisation d'une alimentation à tension constante dans les processus de pulvérisation contribue à l'efficacité et à la fiabilité globales du système. Elle minimise les fluctuations dans la fourniture d'énergie, qui peuvent sinon entraîner des variations dans la qualité du film. Le type à tension constante est donc un choix idéal pour les applications qui exigent une précision et une cohérence élevées dans le processus de pulvérisation.

Type à courant continu constant

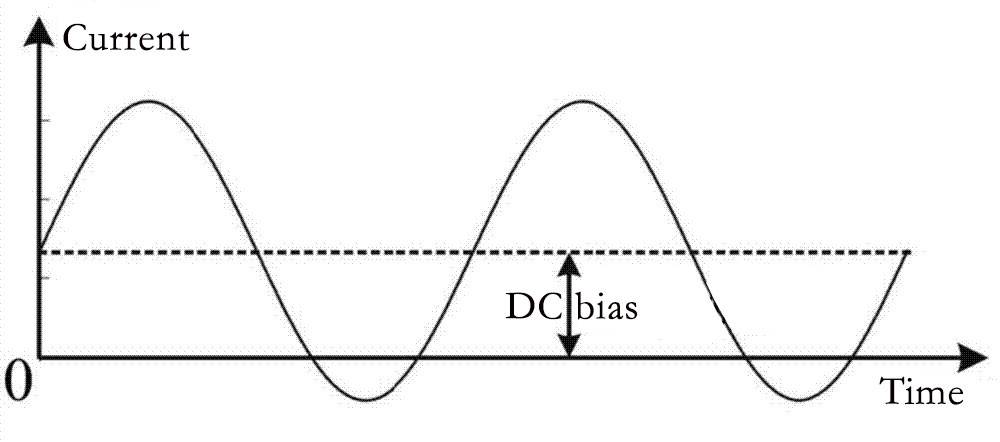

L'alimentation de polarisation à courant constant est spécialement conçue pour fournir une sortie de courant continu (CC) cohérente et stable, ce qui est crucial pour les processus qui nécessitent un contrôle précis du courant. Ce type d'alimentation est particulièrement utile dans les applications de pulvérisation impliquant des matériaux métalliques, où le maintien d'un courant constant est essentiel pour obtenir un dépôt de film uniforme et de haute qualité.

Dans les processus de pulvérisation, le courant constant garantit que l'énergie délivrée au matériau cible reste stable, évitant ainsi les fluctuations qui pourraient entraîner des propriétés de film incohérentes. Cette stabilité est particulièrement importante dans les applications où l'épaisseur et l'uniformité du film sont critiques, comme dans la production de revêtements optiques ou de composants électroniques.

En outre, l'alimentation en courant continu constant est capable de gérer les interactions complexes entre le plasma et le matériau cible, ce qui garantit l'efficacité du processus de pulvérisation. Ceci est possible en maintenant un taux de bombardement ionique constant, ce qui permet d'obtenir la densité et l'adhérence du film souhaitées.

Type d'impulsion

L'alimentation de polarisation de type pulsé est spécifiquement conçue pour délivrer une tension ou un courant sous forme pulsée, ce qui est particulièrement avantageux pour la pulvérisation de matériaux diélectriques ou la préparation de couches de films composites. Ce type d'alimentation introduit des impulsions d'énergie intermittentes dans le processus de pulvérisation, ce qui permet un contrôle précis du dépôt de matériaux aux propriétés électriques variables.

Pour les matériaux diélectriques, la sortie pulsée permet d'atténuer les problèmes tels que la formation d'arcs et l'accumulation de charges, qui sont des défis courants dans les méthodes traditionnelles d'alimentation continue. En alternant des impulsions à haute énergie et des intervalles à faible énergie, l'alimentation électrique de type pulsé peut réduire efficacement le risque d'endommagement des couches diélectriques sensibles.

Dans le contexte des couches de films composites, la sortie pulsée permet le dépôt de plusieurs matériaux ayant des caractéristiques de pulvérisation différentes. Ce résultat est obtenu en réglant la fréquence et l'amplitude des impulsions, ce qui permet de créer des structures complexes et multicouches qu'il serait difficile d'obtenir avec une alimentation électrique constante. La possibilité d'alterner entre des matériaux ayant des vitesses de pulvérisation différentes permet d'obtenir un film plus uniforme et plus adhérent, ce qui améliore la qualité et la fonctionnalité globales de la structure composite.

Type de rétroaction

Dans la pulvérisation magnétron, letype de rétroaction se distingue par sa capacité à ajuster dynamiquement la tension ou le courant de sortie grâce à une boucle de contrôle sophistiquée. Ce mécanisme adaptatif garantit que le processus de pulvérisation reste stable et optimisé, quelles que soient les variations qui peuvent survenir au cours du processus de dépôt. La boucle de contrôle en retour surveille en permanence les paramètres clés, tels que l'état du matériau cible et l'environnement du plasma, et procède à des ajustements en temps réel pour maintenir les conditions de pulvérisation souhaitées.

Ce type d'alimentation est particulièrement avantageux dans les applications où la précision et la cohérence sont essentielles. Par exemple, lors de la pulvérisation de matériaux complexes ou de la création de films multicouches, la possibilité d'affiner la sortie en temps réel peut améliorer considérablement la qualité et l'uniformité du film déposé. Le mécanisme de rétroaction ne stabilise pas seulement le processus de pulvérisation, il permet également une plus grande flexibilité dans la manipulation de différents types de matériaux cibles et de conditions de processus variables.

En outre, l'alimentation de polarisation de type rétroaction est essentielle dans les processus où le maintien d'un environnement plasma stable est crucial. En ajustant continuellement la sortie, elle aide à contrecarrer les fluctuations de la densité ou de l'énergie du plasma, garantissant ainsi que les particules pulvérisées atteignent le substrat avec l'énergie correcte et de manière cohérente. Ceci est particulièrement important dans les applications nécessitant des films de haute qualité et sans défaut, comme dans l'industrie des semi-conducteurs ou dans la production de revêtements optiques.

Type haute puissance

L'alimentation de polarisation de type haute puissance est spécialement conçue pour répondre aux exigences des procédés de pulvérisation à grande surface ou à grande vitesse. Ce type d'alimentation est conçu pour fournir une puissance de sortie nettement plus élevée, ce qui en fait un choix idéal pour des applications telles que la préparation de films de grande surface ou dans les lignes de production industrielles où l'efficacité et le débit sont primordiaux.

Dans les environnements de fabrication à grande échelle, la nécessité d'une déposition rapide et cohérente des couches de film sur des substrats étendus est essentielle. Le type haute puissance excelle dans ces scénarios en fournissant l'énergie nécessaire pour soutenir les opérations de pulvérisation à grande vitesse, en veillant à ce que le matériau cible soit distribué efficacement et uniformément sur la surface du substrat. Il en résulte non seulement des taux de production plus rapides, mais aussi la création de films uniformes de haute qualité qui répondent à des normes industrielles rigoureuses.

En outre, les capacités de puissance élevée de ce type d'alimentation de polarisation sont particulièrement avantageuses dans les processus qui nécessitent la pulvérisation de films denses et de haute qualité. L'augmentation de l'énergie produite permet un bombardement efficace du matériau cible, ce qui facilite la formation de films denses et adhérents qui résistent à la délamination et à d'autres défauts courants. Le type haute puissance est donc un outil indispensable dans les industries où l'intégrité et la longévité des films déposés sont essentielles à la performance et à la fiabilité des produits.

Objectif de la tension de polarisation dans la pulvérisation cathodique

Amélioration de la préparation de la surface

L'application d'une tension de polarisation dans la pulvérisation magnétron joue un rôle essentiel dans l'amélioration de la préparation de la surface des pièces. En augmentant l'énergie des particules chargées dans l'environnement du plasma sous vide, la tension de polarisation bombarde efficacement la surface de la pièce. Ce bombardement a un double objectif : il nettoie la surface en éliminant les contaminants et la rend rugueuse afin de créer un environnement plus propice à l'adhésion du film.

Le processus de nettoyage est particulièrement important car il garantit que la surface est exempte d'impuretés telles que des oxydes, des hydrocarbures et d'autres résidus susceptibles d'entraver l'adhésion de la couche de film. L'énergie accrue des particules chargées permet de déloger et d'éliminer efficacement ces contaminants, laissant une surface propre et réactive.

Outre le nettoyage, le bombardement induit par la tension de polarisation crée également une micro-rugosité de la surface. Cette rugosité est bénéfique car elle augmente la surface disponible pour l'adhésion, améliorant ainsi le verrouillage mécanique entre le film et le substrat. Ce double effet - nettoyage et rugosité de la surface - améliore considérablement l'adhérence globale de la couche de film, garantissant une liaison plus forte et plus durable.

Le processus d'amélioration de la préparation de la surface grâce à la tension de polarisation n'est pas seulement crucial pour les étapes initiales du dépôt du film, il a également des implications à long terme pour la performance et la longévité du produit final. En garantissant une surface propre et rugueuse, la tension de polarisation prépare le terrain pour une adhésion optimale du film, ce qui est essentiel pour des applications allant de la microélectronique aux revêtements industriels.

Amélioration de l'adhérence des films

L'application de la tension de polarisation dans la pulvérisation magnétron joue un rôle crucial dans l'amélioration de l'adhérence du film. Ce processus consiste à augmenter l'énergie des particules chargées dans l'environnement du plasma sous vide, ce qui renforce l'interaction entre la couche de film et le substrat. Les niveaux d'énergie plus élevés permettent à ces particules chargées de bombarder plus intensément la surface du substrat, ce qui a pour effet de la nettoyer et de la rendre rugueuse. Cette rugosité crée une surface plus texturée, qui est connue pour améliorer de manière significative l'imbrication mécanique entre le film et le substrat, renforçant ainsi l'adhérence.

En outre, les niveaux d'énergie accrus facilitent non seulement une meilleure préparation de la surface, mais favorisent également la formation de liaisons chimiques plus fortes entre le film et le substrat. Ceci est particulièrement important dans les cas où le matériau du substrat et le matériau du film ont des propriétés chimiques différentes. En assurant une interaction complète et efficace avec la surface, la tension de polarisation permet au film d'adhérer plus solidement, ce qui réduit la probabilité de délamination ou d'autres problèmes liés à l'adhérence.

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Articles associés

- Comprendre la méthode PECVD

- Comprendre les électrodes de référence au calomel saturé : Composition, utilisations et considérations

- Four de frittage par plasma étincelant : le guide ultime des fours SPS

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Fours de frittage dentaire L'impact sur la qualité et la durabilité de la restauration