Introduction aux fours de frittage par plasma étincelant (SPS)

Bienvenue dans une exploration complète des fours de frittage par plasma étincelant (SPS).fours de frittage par plasma étincelant (SPS)Le frittage par plasma étincelant (SPS) est une technologie innovante qui révolutionne le domaine de la science des matériaux. Le SPS représente une avancée significative dans le processus de frittage, offrant une vitesse, une efficacité et une précision inégalées. Cet article se penche sur les principes fondamentaux du SPS, qui se distingue des méthodes de frittage traditionnelles, et met en évidence son impact transformateur sur le traitement et la fabrication des matériaux. Rejoignez-nous pour découvrir les mécanismes, les avantages et les nombreuses applications de la technologie SPS, et la façon dont elle est prête à façonner l'avenir de la science des matériaux.

Le mécanisme du frittage par plasma étincelant

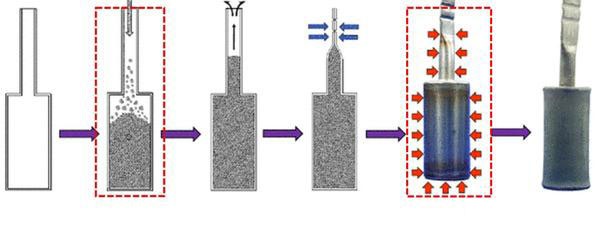

Le frittage par plasma étincelant (SPS) est une technique de frittage sophistiquée qui utilise des impulsions de courant continu pour générer un plasma étincelant, facilitant ainsi la densification de matériaux en poudre en solides en vrac présentant une homogénéité et une densité élevées. Ce procédé implique l'application de courants pulsés à haute énergie et d'une pression uniaxiale à la poudre dans une filière, créant des conditions de température et de pression extrêmes qui favorisent un frittage rapide.

Explication détaillée du procédé SPS

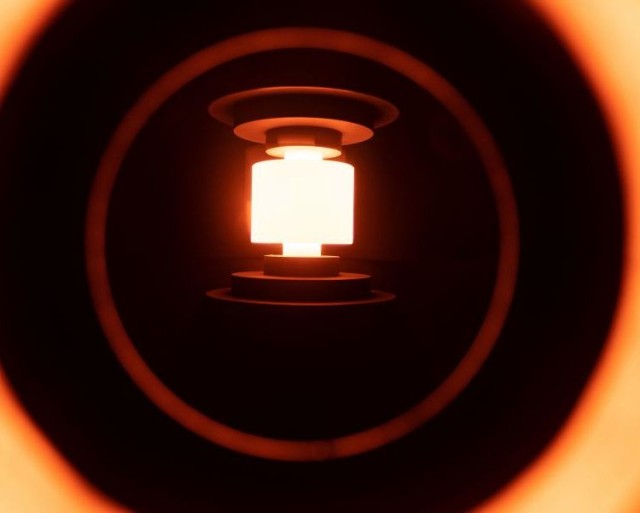

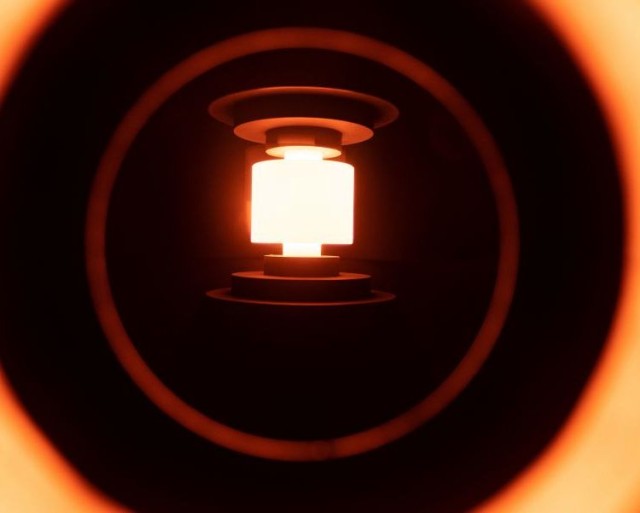

Le procédé SPS commence par le placement d'un échantillon de poudre dans une matrice en graphite, qui est ensuite soumise à une force uniaxiale appliquée par des poinçons aux deux extrémités. Un courant continu passe à travers la matrice et la poudre, créant un plasma d'étincelles entre les particules de poudre. Ce plasma est généré par les impulsions à haute énergie du courant continu, qui ionisent le gaz entre les particules, formant ainsi un chemin conducteur. Le plasma d'étincelles produit des températures localisées élevées, supérieures à 10 000 °C, qui chauffent rapidement les particules et induisent une fusion à leurs points de contact.

Les températures et pressions élevées créées par le plasma d'étincelles et la force mécanique appliquée entraînent la formation de cols entre les particules. Ces cols se développent et finissent par fusionner, ce qui entraîne une densification et la formation d'une masse solide à haute densité et à structure granulaire fine. L'ensemble du processus se déroule dans une atmosphère contrôlée, généralement sous vide ou sous gaz inerte, afin d'éviter l'oxydation et de garantir la pureté du produit final.

Rôle du courant pulsé à haute énergie

Le courant pulsé à haute énergie joue un rôle crucial dans le processus de frittage. Il génère non seulement le plasma d'étincelles, mais contribue également à plusieurs mécanismes clés qui améliorent le frittage :

- Élimination de l'oxyde de surface: Les impulsions à haute énergie peuvent briser les oxydes de surface sur les particules, exposant des surfaces fraîches qui peuvent se lier plus efficacement.

- Électromigration: Le champ électrique induit par le courant peut provoquer une migration atomique le long des surfaces des particules et aux joints de grains, contribuant ainsi à la densification.

- Électroplasticité: L'application de champs électriques peut induire une déformation plastique des particules, facilitant leur réarrangement et leur liaison.

Avantages du frittage par plasma étincelant

Le frittage par plasma étincelant offre plusieurs avantages par rapport aux méthodes de frittage traditionnelles :

- Taux de chauffage élevés: Le frittage par plasma étincelant peut atteindre des vitesses de chauffage de 1000°C/min, ce qui réduit considérablement le temps de traitement.

- Faibles températures de frittage: L'utilisation du plasma d'étincelles permet de fritter à des températures plus basses que les méthodes conventionnelles, ce qui préserve la microstructure et les propriétés du matériau.

- Efficacité énergétique: Le chauffage rapide et les temps de traitement courts permettent de réduire la consommation d'énergie et les coûts.

- Amélioration des propriétés des matériaux: La structure fine du grain et la densité élevée obtenues par la technique SPS permettent d'améliorer les propriétés mécaniques, électriques et thermiques du produit final.

Applications des résines de polystyrène

Les SPS ont trouvé des applications dans divers domaines, notamment la science des matériaux, la nanotechnologie et l'ingénierie. Elle est particulièrement utile pour la fabrication de matériaux avancés tels que les céramiques, les métaux et les composites, pour lesquels une densité élevée, une granulométrie fine et des propriétés améliorées sont essentielles. La possibilité de contrôler avec précision la température, la pression et la vitesse de chauffage pendant le processus SPS en fait un outil polyvalent et puissant pour le développement de matériaux nouveaux et améliorés.

En résumé, le frittage par plasma étincelant est une technique de pointe qui utilise des impulsions de courant continu pour générer un plasma étincelant, permettant le frittage rapide et efficace de matériaux en poudre en solides en vrac de haute qualité. Ses mécanismes et avantages uniques en font un outil précieux pour l'avancement de la science et de la technologie des matériaux.

Avantages de l'utilisation des fours SPS

La technologie du frittage par plasma étincelant (SPS) a révolutionné le domaine du traitement et de la fabrication des matériaux, en offrant une série d'avantages que les méthodes de frittage traditionnelles ne peuvent égaler. Cette section examine les principaux avantages du frittage par plasma étincelant, notamment les vitesses de frittage rapides, le frittage à grains fins et le contrôle de la densité, et explore la manière dont ces avantages se traduisent en bénéfices pratiques dans diverses applications.

Vitesses de frittage rapides

L'un des principaux avantages de la technologie SPS est sa capacité à atteindre des vitesses de frittage rapides. Contrairement aux procédés de frittage conventionnels qui peuvent prendre des heures, voire des jours, la technologie SPS peut achever le processus de frittage en quelques minutes seulement. Cela est dû au chauffage interne de l'échantillon, qui contraste fortement avec les méthodes de chauffage externe utilisées dans le frittage traditionnel. Les vitesses de chauffage rapides, qui peuvent dépasser 300°C/minute, permettent d'atteindre des températures de 1200°C en seulement 4 minutes. Cette capacité de frittage rapide permet non seulement d'accroître la productivité, mais aussi de développer des matériaux extrêmement rapidement, ce qui réduit considérablement les temps de cycle et améliore l'efficacité globale.

Frittage à grains fins

La technologie SPS facilite le frittage à grains fins, ce qui est essentiel pour améliorer les propriétés mécaniques des matériaux. L'élévation rapide de la température inhibe la croissance des grains, ce qui permet de réguler la microstructure et de préparer des corps frittés présentant les propriétés souhaitées. Ceci est particulièrement bénéfique pour la production de matériaux nanocristallins, où le maintien d'une taille de grain fine est essentiel. La capacité à contrôler la taille des grains à un niveau aussi précis se traduit par des matériaux présentant une résistance, une ténacité et d'autres propriétés mécaniques accrues.

Contrôle de la densité

Un autre avantage notable de la technologie SPS est sa capacité à contrôler la densité avec une grande précision. La technologie SPS peut produire des pièces poreuses ou entièrement denses, offrant ainsi un large éventail d'options de contrôle de la densité. Cette polyvalence est inestimable dans les applications où des niveaux de densité spécifiques sont requis pour des performances optimales. L'application simultanée de la température et de la pression pendant le processus de frittage garantit une densification élevée, ce qui permet d'obtenir des structures denses exemptes de porosité et de défauts.

Polyvalence

La SPS est une méthode de frittage extrêmement polyvalente, capable de densifier une large gamme de matériaux, y compris les métaux à bas point de fusion, les céramiques à ultra-haute température, et même de coller des matériaux dissemblables nécessitant des profils de température non uniformes. Cette polyvalence est inégalée par les autres procédés de frittage, ce qui fait de la SPS un choix privilégié pour les applications de matériaux avancés. Qu'il s'agisse de matériaux de stockage d'énergie, d'ingénierie biomédicale, de céramiques avancées, d'intermétalliques ou de composites, le SPS peut répondre aux exigences avec facilité.

Contrôle de processus de haute précision

SPS offre un contrôle de processus de haute précision, permettant un réglage fin des paramètres de frittage tels que la température et la pression. Ce niveau de contrôle garantit le meilleur résultat possible pour les pièces frittées, permettant la création de chimies uniques et de structures techniques dans les matériaux qui seraient perdues dans les processus de fusion liquide conventionnels. La capacité à maintenir l'état naturel des matières premières tout en obtenant des matériaux de frittage à haute densité et à gradient fait de la SPS un choix supérieur pour les pièces complexes.

Applications de la technologie SPS

Les avantages de la technologie SPS ont conduit à son application dans divers domaines, notamment

- Stockage de l'énergie : La SPS est utilisée dans la production de batteries lithium-ion de grande capacité et d'autres matériaux de stockage d'énergie avancés, en tirant parti de ses capacités de frittage rapide et de grain fin.

- Ingénierie biomédicale : Les céramiques poreuses pour l'administration de médicaments et les échafaudages pour l'ingénierie tissulaire bénéficient de la capacité de la SPS à créer des matériaux à porosité contrôlée et à haute densité.

- Céramiques avancées : Les supraconducteurs à haute température et les céramiques piézoélectriques à haute performance sont produits à l'aide de la SPS, qui tire parti de ses basses températures de frittage et de son frittage à grain fin.

- Les intermétalliques : Des alliages avancés aux propriétés mécaniques, thermiques et électriques améliorées sont mis au point à l'aide de la technologie SPS, grâce à sa polyvalence et à son contrôle des processus de haute précision.

- Composites : Les céramiques et les métaux renforcés aux propriétés mécaniques améliorées sont créés à l'aide de la technologie SPS, grâce à son contrôle de la densité et à ses capacités de frittage rapide.

En conclusion, la technologie SPS offre une série d'avantages qui en font un choix supérieur pour le traitement et la fabrication des matériaux. Ses vitesses de frittage rapides, son frittage à grains fins, son contrôle de la densité, sa polyvalence et son contrôle des processus de haute précision se traduisent par des avantages pratiques qui améliorent la productivité, les propriétés des matériaux et le potentiel d'application. Qu'il s'agisse de matériaux avancés, de pièces complexes ou d'applications à hautes performances, la technologie SPS est une technologie de pointe qui continue à stimuler l'innovation dans le domaine de la science des matériaux.

Applications de la technologie SPS

La technologie du frittage par plasma étincelant (SPS) s'est imposée comme une méthode de transformation dans le domaine de la science des matériaux, permettant la création de matériaux avancés aux propriétés et aux applications uniques. Cette technologie combine l'activation par plasma et le pressage à chaud, offrant des avantages tels qu'un chauffage rapide, des temps de frittage courts et un contrôle précis de l'environnement de frittage. Ces caractéristiques rendent la technologie SPS particulièrement adaptée au traitement d'un large éventail de matériaux, y compris les matériaux nanophasés, les matériaux à gradient fonctionnel et les implants médicaux.

Frittage de matériaux nanophasés

L'une des applications les plus importantes de la technologie SPS est la synthèse de matériaux nanophasés. Le chauffage rapide et les temps de traitement courts inhérents à la SPS permettent d'inhiber la croissance des grains, ce qui est crucial pour maintenir la structure nanométrique des matériaux. Par exemple, la SPS a été utilisée avec succès pour produire des métaux et des céramiques nanocristallins aux propriétés mécaniques, électriques et magnétiques améliorées. La capacité à conserver des caractéristiques nanométriques après le frittage est particulièrement bénéfique pour les matériaux dont les propriétés dépendent de la taille, comme l'augmentation de la résistance et l'amélioration de l'activité catalytique.

Matériaux à gradation fonctionnelle

Les matériaux à gradation fonctionnelle sont des composites dont les propriétés varient progressivement d'une surface à l'autre, afin d'optimiser les performances dans des conditions spécifiques. La technologie SPS est particulièrement adaptée à la fabrication de matériaux à gradation fonctionnelle en raison de sa capacité à contrôler les gradients de température et de pression pendant le processus de frittage. Cela permet de créer des matériaux avec des profils de propriétés sur mesure, tels que des revêtements de barrière thermique, des surfaces résistantes à l'usure et des interfaces biocompatibles dans les dispositifs médicaux. Les conditions de frittage contrôlées de la technologie SPS garantissent que les propriétés du matériau peuvent être graduées avec précision sans nécessiter d'étapes complexes de post-traitement.

Implants médicaux

Le secteur biomédical a également bénéficié de l'application de la technologie SPS. Les implants médicaux, tels que les prothèses de hanche et de genou, nécessitent des matériaux à la fois biocompatibles et mécaniquement robustes. La technologie SPS permet de fritter des métaux et des céramiques biocompatibles à des températures plus basses et dans des délais plus courts que les méthodes traditionnelles, tout en préservant les propriétés d'origine du matériau. En outre, la SPS peut être utilisée pour fabriquer des structures poreuses qui facilitent la croissance osseuse, améliorant ainsi la longévité et la fonctionnalité des implants. La possibilité de contrôler la porosité et la composition de ces matériaux fait de la SPS un outil inestimable pour le développement des implants médicaux de la prochaine génération.

Études de cas et exemples concrets

Plusieurs études de cas mettent en évidence l'efficacité des résines de polystyrène dans des applications réelles. Par exemple, la technologie SPS a été utilisée pour produire des matériaux thermoélectriques de haute performance, qui sont essentiels pour les applications de récupération d'énergie et de refroidissement. Le processus de frittage rapide permet de préserver les nanostructures qui améliorent les propriétés thermoélectriques de matériaux tels que le tellurure de bismuth. En outre, la technologie SPS a été utilisée dans la fabrication de composites céramiques avancés pour des applications aérospatiales, où la capacité de contrôler la microstructure et la composition est essentielle pour obtenir une stabilité à haute température et une intégrité mécanique.

En conclusion, la technologie SPS offre une approche polyvalente et efficace de la synthèse des matériaux, avec des applications allant des nanomatériaux aux implants médicaux. La possibilité de contrôler précisément les conditions de frittage fait de la technologie SPS un outil précieux pour les chercheurs et l'industrie, qui stimule l'innovation dans les domaines de la science et de l'ingénierie des matériaux. Au fur et à mesure de l'évolution de la technologie, il est probable que de nouvelles applications passionnantes de la technologie SPS verront le jour, élargissant encore son impact sur divers secteurs.

Spécifications techniques et caractéristiques des fours SPS

Le frittage par plasma étincelant (SPS) est une technique de frittage sophistiquée connue pour son efficacité et sa capacité à produire des matériaux frittés de haute qualité. Cette section examine les spécifications techniques et les caractéristiques des fours SPS, en soulignant leurs capacités uniques en termes de taux de chauffage et de refroidissement, de contrôle de la température et de composants du système.

Taux de chauffage et de refroidissement

L'une des principales caractéristiques des fours SPS est leur capacité à atteindre des vitesses de chauffage et de refroidissement extrêmement élevées. En général, ces fours peuvent chauffer des matériaux à des vitesses supérieures à 500°C par minute. Ce chauffage rapide est facilité par l'effet Joule, où le moule en graphite et la briquette de poudre (si elle est conductrice) sont chauffés directement par l'application d'un courant continu pulsé. La nature interne de cette production de chaleur permet des augmentations de température efficaces et rapides.

De même, les vitesses de refroidissement dans les fours SPS sont tout aussi impressionnantes, atteignant souvent jusqu'à 500 K/min. Cette capacité de refroidissement rapide est cruciale pour préserver l'intégrité microstructurale des matériaux frittés, empêcher la croissance des grains et améliorer la qualité globale du produit final.

Contrôle de la température

Le contrôle de la température dans les fours SPS est précis et hautement automatisé. Le système de frittage est équipé de mécanismes de contrôle avancés qui permettent un contrôle automatisé de la température, de la pression et du courant de frittage. Ce niveau de contrôle garantit que le processus de frittage est cohérent et reproductible, ce qui est essentiel pour obtenir des produits frittés uniformes et de haute qualité.

L'utilisation de thermocouples et de thermomètres infrarouges améliore encore la surveillance et le contrôle de la température. Ces capteurs fournissent des données de température en temps réel, ce qui permet d'ajuster immédiatement les paramètres de frittage si nécessaire. Ce niveau de précision est particulièrement important pour le frittage de matériaux ayant des exigences spécifiques en matière de température.

Composants d'un système SPS

Un système SPS comprend plusieurs composants clés qui fonctionnent à l'unisson pour faciliter le processus de frittage. Ces composants sont les suivants

- Le corps et le cadre du four : Le corps du four est conçu pour résister à des températures et des pressions élevées, garantissant l'intégrité structurelle du système pendant le frittage.

- Système de vide et dispositif de gonflage : Ces composants permettent de contrôler l'atmosphère de frittage, qui peut être réglée sur le vide, l'argon ou d'autres gaz appropriés.

- Système de pressurisation : Ce système applique la pression nécessaire au moule en graphite, assurant ainsi un compactage uniforme de la poudre.

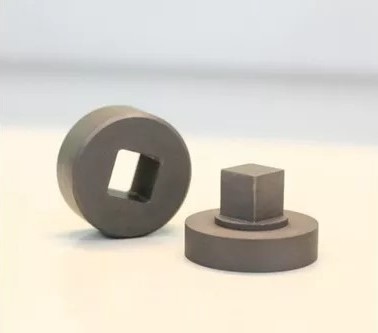

- Moule en graphite : Le moule en graphite est un composant essentiel qui peut supporter des pressions et des températures élevées. Il est généralement doté d'un trou traversant pour l'insertion d'un thermocouple de mesure de la température.

- Système de refroidissement à l'eau : Ce système est essentiel pour le refroidissement rapide du four après le processus de frittage, ce qui améliore l'efficacité du système.

- Alimentation en courant continu à impulsions : Elle alimente le processus de chauffage par effet Joule, fournissant l'énergie nécessaire à un chauffage rapide et efficace.

- Système de contrôle : Le système de contrôle est le cerveau du four SPS. Il gère tous les processus automatisés et veille à ce que les paramètres de frittage soient maintenus avec précision.

- Système de protection de la sécurité : Ce système comprend des fonctions d'arrêt de sécurité qui s'activent en cas de conditions anormales, telles que des problèmes de température de l'eau ou des dommages aux moules, garantissant ainsi la sécurité et la fiabilité de l'équipement.

Contribution à l'efficacité et à l'efficience

Les spécifications techniques et les caractéristiques des fours SPS contribuent de manière significative à leur efficacité dans le processus de frittage. Les vitesses de chauffage et de refroidissement rapides, associées à un contrôle précis de la température et à un système complet de composants, permettent :

- Un frittage rapide : La capacité d'obtenir des matériaux frittés entièrement denses en quelques minutes, alors que les méthodes conventionnelles telles que le pressage à chaud et le frittage sans pression requièrent plusieurs heures.

- Le frittage de purification et d'activation : Le procédé permet d'éliminer les gaz adsorbés et les films d'oxyde de la surface des particules, ce qui améliore le frittage des matériaux difficiles à fritter.

- Frittage à grains fins : L'élévation rapide de la température inhibe la croissance des grains, ce qui permet de préparer des matériaux nanocristallins et de réguler les microstructures.

- Frittage à large gamme de températures : La capacité de fritter des matériaux sur une large gamme de températures, des basses températures jusqu'à 2300°C.

- Frittage avec contrôle de la densité : Flexibilité dans le contrôle de la densité des matériaux frittés, depuis les corps poreux jusqu'aux corps entièrement denses.

- Frittage par gradient de température : La capacité de créer des gradients de température à l'intérieur du moule, permettant le frittage simultané de matériaux ayant des points de fusion différents.

En conclusion, les spécifications techniques et les caractéristiques des fours SPS en font un outil très efficace pour le frittage d'une large gamme de matériaux. Leurs vitesses de chauffage et de refroidissement rapides, leur contrôle précis de la température et les composants complets du système garantissent la production de produits frittés de haute qualité avec des résultats cohérents et reproductibles.

Comparaison avec les méthodes de frittage traditionnelles

Le frittage par plasma étincelant (SPS) représente une avancée significative dans le domaine du frittage des matériaux, offrant une série d'avantages par rapport aux méthodes traditionnelles telles que le pressage à chaud et le pressage isostatique à chaud (HIP). Comprendre les avantages et les inconvénients de chaque méthode peut aider à déterminer l'approche la plus adaptée à des besoins de fabrication spécifiques.

Pressage à chaud

Le pressage à chaud est une méthode conventionnelle dans laquelle les matériaux sont soumis simultanément à la chaleur et à une pression uniaxiale. Cette méthode est efficace pour obtenir des densités élevées et améliorer les propriétés mécaniques. Elle présente toutefois plusieurs limites :

- Temps de frittage longs : Le pressage à chaud nécessite généralement plusieurs heures pour obtenir une densification complète, ce qui peut constituer un inconvénient important en termes d'efficacité de la production.

- Taille limitée de l'échantillon : L'application d'une pression uniaxiale limite la taille et la forme des échantillons, ce qui rend cette technique moins polyvalente pour les applications industrielles.

- Problèmes d'uniformité : Il peut être difficile d'obtenir une distribution uniforme de la chaleur et de la pression, en particulier pour les échantillons de grande taille.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est une technique plus avancée qui applique une pression isostatique dans un environnement gazeux pressurisé, généralement de l'argon. Cette méthode offre plusieurs avantages :

- Haute densification : La technique HIP permet d'obtenir des composants de forme presque nette avec une densité élevée et d'excellentes propriétés mécaniques.

- Polyvalence : Elle convient à une large gamme de matériaux, y compris les métaux, les céramiques et les composites.

- Distribution uniforme de la pression : La pression isostatique assure une distribution uniforme, ce qui permet d'obtenir des résultats cohérents.

Cependant, le procédé HIP présente également des inconvénients :

- Coûts d'investissement élevés : L'équipement requis pour le procédé HIP est coûteux, ce qui peut constituer un obstacle pour les petits fabricants.

- Temps de cycle longs : Comme pour le pressage à chaud, le procédé HIP implique de longues durées de cycle, ce qui peut avoir un impact sur les taux de production.

- Complexité de l'installation : Le processus nécessite une installation et une surveillance minutieuses, ce qui ajoute à la complexité des opérations.

Frittage par plasma étincelant (SPS)

Le frittage par étincelage est une technique de frittage assistée par ordinateur qui combine les avantages du pressage à chaud et du frittage par étincelage tout en atténuant leurs inconvénients. Les principales caractéristiques du SPS sont les suivantes

- Frittage rapide : La technique SPS permet d'obtenir une densification en quelques minutes, ce qui réduit considérablement les délais de production. La vitesse de chauffage peut atteindre 500°C/min, ce qui en fait l'une des méthodes de frittage les plus rapides.

- Frittage à grains fins : Le chauffage rapide inhibe la croissance des grains, ce qui permet la production de matériaux nanocristallins et un contrôle précis de la microstructure.

- Large gamme de températures : Le SPS peut fonctionner à partir de basses températures jusqu'à 2300°C, ce qui le rend polyvalent pour une grande variété de matériaux.

- Contrôle de la densité : Le SPS permet de contrôler facilement la densité, des corps frittés poreux aux corps frittés entièrement denses.

- Frittage à gradient de température : La possibilité de créer des gradients de température dans le moule permet le frittage simultané de matériaux ayant des points de fusion différents, ce qui est utile pour les matériaux à gradation fonctionnelle.

Avantages de la technologie SPS par rapport aux méthodes traditionnelles

- Efficacité : Les temps de frittage rapides de la technologie SPS améliorent considérablement l'efficacité de la production, réduisant ainsi la consommation d'énergie et les coûts.

- Polyvalence : La technologie SPS convient à une large gamme de matériaux, y compris ceux qui sont difficiles à fritter par les méthodes traditionnelles.

- Contrôle de la microstructure : La capacité de contrôler les microstructures à l'échelle nanométrique fait de la technologie SPS la solution idéale pour les matériaux avancés aux propriétés personnalisées.

- Rentabilité : Bien que le coût initial de l'équipement SPS soit plus élevé, la réduction des temps de cycle et de la consommation d'énergie le rend plus rentable à long terme.

- Avantages pour l'environnement : La réduction des temps de traitement et de la consommation d'énergie contribue à la durabilité environnementale.

En conclusion, si les méthodes traditionnelles de frittage telles que le pressage à chaud et le HIP ont leurs mérites, la technologie SPS offre une alternative convaincante grâce à sa rapidité de traitement, sa polyvalence et sa capacité à produire des matériaux avancés de haute qualité. Pour les fabricants qui cherchent à améliorer leurs capacités de production, la technologie SPS représente un saut technologique important.

Tendances futures et innovations dans la technologie SPS

La technologie du frittage par plasma étincelant (SPS) s'est imposée comme une approche transformatrice de la science des matériaux, offrant des capacités de frittage et de densification rapides, en particulier pour les matériaux réfractaires, les phases métastables et les nanomatériaux. Alors que les industries continuent d'explorer et d'intégrer la technologie SPS, plusieurs tendances émergentes et développements futurs potentiels sont sur le point d'avoir un impact significatif sur divers secteurs et de faire progresser le domaine de la science des matériaux.

Progrès dans la synthèse des matériaux

L'un des aspects les plus prometteurs de la technologie des SPS est sa capacité à synthétiser des poudres et des matériaux en vrac difficiles à obtenir par des méthodes conventionnelles. Par exemple, la technologie SPS a été utilisée pour produire de la poudre de ZrC à ultra-haute température, permettant d'obtenir du ZrC cubique très pur avec une taille de grain d'environ 100 nm. Cette capacité ouvre de nouvelles voies pour la création de matériaux avancés aux propriétés uniques, qui peuvent être utilisés dans l'aérospatiale, l'électronique et d'autres industries de haute technologie.

Amélioration des techniques d'assemblage des matériaux

La technologie SPS révolutionne également les techniques d'assemblage (soudage) des matériaux. Les méthodes traditionnelles sont souvent difficiles à mettre en œuvre pour les connexions céramique-céramique et céramique-métal, en particulier en l'absence de couche intermédiaire. La technologie SPS permet une liaison directe par autodiffusion, un processus considérablement amélioré par le champ électrique. Par exemple, des connexions SiC/SiC ont été réalisées avec succès dans des conditions de 1900°C, 5 minutes et 3,5 MPa, ce qui a permis d'obtenir des joints d'une résistance de 260 MPa. Cette avancée est cruciale pour les composants d'ingénierie dans des secteurs tels que l'automobile, l'aérospatiale et l'énergie.

Industrialisation et évolutivité

L'application industrielle de la technologie SPS gagne du terrain, en particulier au Japon, où elle est utilisée pour produire des matériaux magnétiques, des alliages durs et des matériaux fonctionnels à gradient. Des entreprises comme Ohta Seiki sont parvenues à produire en masse des matériaux superdurs 100 % WC grâce à la technologie SPS, fournissant plus de 40 fabricants dans le monde entier. Cette tendance à l'industrialisation devrait se poursuivre, de plus en plus de pays adoptant les SPS pour la production à grande échelle, améliorant ainsi l'efficacité et réduisant les coûts.

Diversification des formes frittées

À l'heure actuelle, la technologie SPS produit principalement des échantillons cylindriques simples en raison des limites des mécanismes de frittage et des moules en graphite. Toutefois, les développements futurs visent à surmonter ces contraintes, ce qui permettra de créer des pièces de forme complexe. Cette diversification élargira les possibilités d'application de la technologie SPS, qui pourra ainsi répondre à un plus grand nombre de besoins en matière d'ingénierie et de fabrication.

Intégration avec d'autres technologies

L'intégration des SPS avec d'autres technologies de pointe, telles que la fabrication additive et les nanotechnologies, est une autre frontière passionnante. Cette synergie pourrait conduire au développement de processus de fabrication hybrides, combinant la précision de la fabrication additive et les capacités de densification de la SPS. De telles avancées pourraient révolutionner la manière dont les matériaux sont conçus et produits, conduisant à des propriétés et des fonctionnalités de matériaux sans précédent.

Considérations environnementales et énergétiques

L'efficacité énergétique et le respect de l'environnement de la technologie SPS en font une option intéressante pour la fabrication durable. En réduisant les temps et les températures de frittage, la technologie SPS diminue considérablement la consommation d'énergie et l'empreinte carbone. Les industries mondiales accordant de plus en plus d'importance au développement durable, l'adoption de la technologie SPS devrait augmenter, contribuant ainsi à un avenir plus vert et plus durable.

Conclusion

L'avenir de la technologie SPS regorge de potentiel, grâce aux progrès réalisés dans la synthèse des matériaux, à l'amélioration des techniques d'assemblage, à l'évolutivité industrielle, à la diversification des formes, à l'intégration technologique et à la prise en compte de l'environnement. Au fur et à mesure que la recherche et le développement s'intensifient, la technologie SPS jouera sans aucun doute un rôle essentiel dans l'évolution de la science des matériaux, en offrant des solutions innovantes dans diverses industries et en ouvrant la voie à de nouvelles possibilités en matière de matériaux.

Conclusion : L'impact des SPS sur la science des matériaux

En conclusion,Les fours de frittage par étincelage et plasma (SPS) représentent un saut révolutionnaire dans la science des matériaux, offrant une vitesse, une efficacité et une précision inégalées dans le processus de frittage. En s'appuyant sur des courants pulsés à haute énergie, le SPS accélère non seulement le frittage des matériaux, mais améliore également leur qualité et leur fonctionnalité. Des matériaux nanophasés aux implants médicaux, les applications de la technologie SPS sont vastes et variées, mettant en évidence sa polyvalence et son impact dans de nombreuses industries. À l'avenir, l'évolution continue de la technologie SPS promet d'innover encore davantage dans le traitement et la fabrication des matériaux, consolidant ainsi son rôle de pierre angulaire dans l'avancement de la science des matériaux.

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Une analyse approfondie de la technologie de pressage à chaud et de ses applications

- Four de frittage par plasma étincelant : le guide ultime des fours SPS

- Comprendre la méthode PECVD

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement