Introduction au MOCVD

Définition et aperçu

Le dépôt en phase vapeur par procédé chimique métal-organique (MOCVD) est un procédé sophistiqué qui utilise des composés organiques d'éléments du groupe III ou II, ainsi que des oxydes ou des hydrures d'éléments du groupe V ou VI, comme matières premières primaires pour la croissance des cristaux. Ces matériaux subissent une épitaxie en phase vapeur sur un substrat par le biais d'une réaction de décomposition thermique, ce qui entraîne la croissance d'une gamme variée de semi-conducteurs composés. Ces semi-conducteurs appartiennent aux catégories III-V ou II-VI et peuvent également former des solutions solides multicouches, qui sont toutes produites sous forme de monocristaux en couches minces.

Le procédé MOCVD est très polyvalent et permet de synthétiser une large gamme de matériaux semi-conducteurs avec un contrôle précis de leur composition et de leur structure. Cela en fait un outil indispensable dans l'industrie des semi-conducteurs, où la demande de matériaux de haute qualité, conçus avec précision, est primordiale.

Développement historique

Les débuts du dépôt chimique en phase vapeur d'un métal organique (MOCVD) remontent à 1968, ce qui marque un tournant dans le domaine de la technologie des semi-conducteurs. La technique a été initialement développée pour produire des couches minces monocristallines d'arséniure de gallium (GaAs), un matériau essentiel pour diverses applications électroniques et optiques. Cet effort pionnier a impliqué l'utilisation de composés organométalliques, en particulier le triméthylgallium [(CH₃)₃Ga] et l'arsine (AsH₃), en tant que matériaux précurseurs. Ces précurseurs ont été soumis à une décomposition thermique à des températures élevées allant de 600 à 700°C dans un réacteur à tube ouvert, maintenu sous une atmosphère d'hydrogène (H₂).

L'importance historique de ce développement réside non seulement dans la synthèse réussie de couches minces de GaAs, mais aussi dans le fait qu'il a jeté les bases des progrès futurs dans ce domaine. L'environnement contrôlé du réacteur, associé à une régulation précise de la température, a permis le dépôt de films de GaAs de haute qualité, essentiels à la fabrication des premiers dispositifs semi-conducteurs. Cette percée a mis en évidence le potentiel de la MOCVD en tant que méthode polyvalente et puissante de synthèse de matériaux semi-conducteurs complexes, ouvrant la voie à son adoption généralisée dans l'industrie des semi-conducteurs.

Au fil des ans, la technique a considérablement évolué, intégrant des progrès dans la chimie des précurseurs, la conception des réacteurs et l'optimisation des processus. Aujourd'hui, la MOCVD est reconnue comme une technologie de base pour la production d'un large éventail de semi-conducteurs composés, y compris ceux des groupes III-V et II-VI, ainsi que leurs solutions solides multicouches. Le développement historique de la MOCVD représente donc un chapitre essentiel de l'histoire de l'innovation dans le domaine des semi-conducteurs, reflétant les efforts continus pour repousser les limites de la science des matériaux et de la fabrication de dispositifs.

Croissance épitaxiale

Épitaxie homogène

L'épitaxie homogène est une méthode de croissance spécialisée dans laquelle la couche épitaxiale et le substrat sont composés du même matériau. Cette méthode est illustrée par la croissance de films de silicium (Si) sur des feuilles de silicium ou de films d'oxyde de zinc (ZnO) sur des substrats de ZnO. Le principal avantage de l'épitaxie homogène réside dans sa capacité à obtenir une correspondance élevée du réseau, ce qui facilite la production de films monocristallins d'une qualité cristalline exceptionnelle.

Cependant, la poursuite de l'épitaxie homogène n'est pas sans poser de problèmes. Pour certains matériaux, il peut être extrêmement difficile d'obtenir des substrats de haute qualité qui correspondent à la couche épitaxiée. Cette difficulté se traduit souvent par des coûts plus élevés et des défis techniques plus importants. Les exigences strictes en matière de qualité des substrats nécessitent des techniques de fabrication avancées et des processus rigoureux de contrôle de la qualité, ce qui peut considérablement augmenter le coût global du processus de croissance épitaxiale.

Malgré ces défis, l'épitaxie homogène reste une technique essentielle dans l'industrie des semi-conducteurs en raison de sa capacité à produire des films monocristallins de haute qualité. La correspondance précise des réseaux obtenue grâce à cette méthode est essentielle pour les applications où la pureté des matériaux et l'intégrité structurelle sont primordiales, comme dans la fabrication de dispositifs semi-conducteurs avancés et de composants optiques.

Épitaxie hétérogène

L'épitaxie hétérogène est une technique critique dans la croissance des semi-conducteurs, où les constantes de réseau du matériau du substrat et du matériau de la couche épitaxiale doivent être étroitement adaptées. Cette concordance est essentielle pour éviter l'accumulation de contraintes entre la couche épitaxiale et le substrat au cours du processus de croissance, ce qui pourrait entraîner une densité excessive de défauts dans la couche épitaxiale. Le décalage des constantes de réseau peut entraîner des contraintes importantes, provoquant des défauts tels que des dislocations et des dislocations d'inadaptation, qui dégradent la qualité de la couche épitaxiale.

Outre la concordance des réseaux, les coefficients de dilatation thermique (CTE) du substrat et de la couche épitaxiée doivent également être similaires. Cette similitude est cruciale pour garantir que la couche épitaxiale ne se déforme pas ou ne se détache pas lorsque la température change. Par exemple, pendant la phase de refroidissement à la fin du processus de croissance ou lorsque le dispositif suivant est chauffé, une différence significative de CTE peut entraîner une déformation ou un décollement de la couche épitaxiale, compromettant ainsi l'intégrité et les performances du dispositif.

Le tableau suivant illustre l'importance de ces paramètres :

| Paramètre | Importance |

|---|---|

| Constante de réseau Correspondance | Empêche l'accumulation de contraintes, réduit la densité des défauts |

| Correspondance de la dilatation thermique | Assure la stabilité mécanique, empêche la déformation et le détachement |

En sélectionnant méticuleusement des matériaux dont les constantes de réseau et les coefficients de dilatation thermique sont compatibles, les chercheurs peuvent réaliser une épitaxie hétérogène de haute qualité, ouvrant la voie à des dispositifs semi-conducteurs avancés.

Principes de la MOCVD

Réactions chimiques

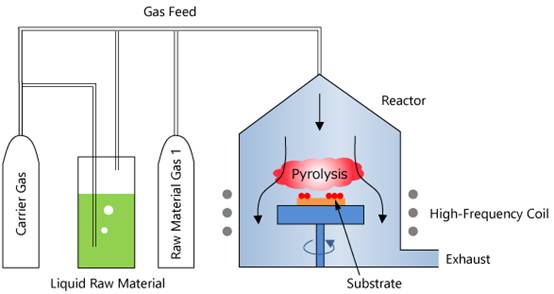

Le processus d'épitaxie MOCVD est une entreprise physico-chimique sophistiquée, étroitement liée à la pyrolyse et à la chimiosynthèse de composés organométalliques volatils et de précurseurs gazeux réactifs aux hydrures. Ce processus peut être disséqué en plusieurs réactions chimiques clés, chacune jouant un rôle essentiel dans la formation des structures de couches minces souhaitées.

Réactions clés de la MOCVD

-

Pyrolyse des composés organométalliques:

- Type de réaction: Décomposition thermique.

- Exemple: Décomposition du triméthylgallium (TMGa) à des températures élevées pour former du gallium et du méthane.

- Équation:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

Chimiosynthèse des précurseurs d'hydrures:

- Type de réaction: Hydrogénation.

- Exemple: Réaction de l'arsine (AsH3) pour former de l'arsenic et de l'hydrogène gazeux.

- Équation:

AsH3(g) → As(s) + 3/2H2(g)

-

Réactions de surface:

- Type de réaction: Adsorption et diffusion en surface.

- Exemple: Adsorption d'atomes de gallium et d'arsenic à la surface du substrat, conduisant à la formation d'un réseau cristallin.

- Processus: Les atomes adsorbés diffusent et se combinent pour former une structure de réseau stable.

Complexité et contrôle

La complexité du procédé MOCVD réside dans le contrôle précis de ces réactions. Des facteurs tels que la température, la pression et les débits des gaz précurseurs doivent être méticuleusement régulés pour garantir que les réactions chimiques souhaitées se déroulent efficacement. Tout écart peut entraîner la formation de défauts, de couches non uniformes, voire l'échec complet de la croissance épitaxiale.

Rôle des catalyseurs

Dans certains procédés MOCVD avancés, l'utilisation de catalyseurs peut améliorer l'efficacité de certaines réactions. Par exemple, l'ajout d'un catalyseur peut réduire l'énergie d'activation nécessaire à la pyrolyse des composés organométalliques, améliorant ainsi le rendement global et la qualité des couches épitaxiées.

En comprenant ces réactions chimiques fondamentales, les chercheurs et les ingénieurs peuvent mieux optimiser le processus MOCVD pour la production de matériaux semi-conducteurs de haute qualité, ouvrant ainsi la voie à des avancées dans divers dispositifs électroniques et optoélectroniques.

Processus thermodynamiques et cinétiques

Dans le dépôt en phase vapeur par procédé chimique métal-organique (MOCVD), la croissance des cristaux est fondamentalement régie par deux processus principaux : le processus thermodynamique et le processus cinétique. Le processus thermodynamique sert de moteur à la croissance épitaxiale, en fournissant l'énergie et les conditions nécessaires aux réactions chimiques. Ce processus garantit que le système reste dans un état d'équilibre, où l'énergie libre est minimisée, ce qui facilite la formation de structures cristallines stables.

D'autre part, le processus cinétique détermine la vitesse à laquelle ces réactions se déroulent. Il englobe les différentes étapes du transport des réactifs vers la surface de croissance, l'adsorption et la diffusion en surface de ces réactifs, et l'incorporation ultérieure dans le réseau cristallin. La vitesse de croissance épitaxiale est donc déterminée par l'efficacité de ces étapes cinétiques, qui peuvent être influencées par des facteurs tels que la température, la pression et la concentration des réactifs.

| Type de processus | Rôle dans la croissance épitaxiale | Facteurs influençant le processus |

|---|---|---|

| Thermodynamique | Fournit la force motrice pour la croissance épitaxiale | Température, pression, potentiel chimique des réactifs |

| Cinétique | Détermine le taux de croissance épitaxiale | Température, concentration des réactifs, diffusion en surface |

Il est essentiel de comprendre l'interaction entre ces deux processus pour optimiser les conditions de croissance MOCVD afin d'obtenir des couches épitaxiées de haute qualité. En affinant les paramètres thermodynamiques et cinétiques, les chercheurs peuvent contrôler la morphologie, la composition et la densité des défauts des cristaux cultivés, améliorant ainsi les performances des dispositifs semi-conducteurs fabriqués à l'aide de la technologie MOCVD.

Équipement MOCVD

Système de transport de la source de gaz

Le système d'alimentation en gaz de la technologie MOCVD est un composant essentiel, conçu pour assurer le transport précis et sûr de diverses sources de gaz. Ce système nécessite l'utilisation de conduites de gaz en acier inoxydable très propres et sans fuite pour garantir l'intégrité et la pureté des gaz transportés. Ces conduites de gaz sont responsables du transport d'un large éventail de sources de gaz, y compris les sources gazeuses des composants des matériaux et les sources de dopants.

Pour maintenir les normes élevées requises pour les procédés MOCVD, le système d'acheminement des gaz doit être soumis à des procédures rigoureuses de nettoyage et d'inspection. Cela permet de s'assurer que les conduites de gaz restent exemptes de tout contaminant susceptible de compromettre la qualité de la croissance épitaxiale. La conception du système intègre également des mécanismes avancés de détection des fuites afin d'éviter toute fuite de gaz involontaire, qui pourrait entraîner des risques pour la sécurité ou des inefficacités dans le processus.

Les sources de gaz transportées par ce système font partie intégrante du processus MOCVD, car elles fournissent les précurseurs nécessaires aux réactions chimiques qui conduisent à la croissance épitaxiale. Ces sources comprennent des composés organométalliques volatils et des précurseurs gazeux réactifs à l'hydrure, qui sont essentiels à la formation des matériaux semi-conducteurs souhaités. Le contrôle précis de la distribution de ces sources de gaz est crucial pour obtenir l'uniformité et la qualité des couches épitaxiées.

En résumé, le système d'alimentation en gaz de la technologie MOCVD joue un rôle essentiel dans la réussite de la croissance de matériaux semi-conducteurs de haute qualité. Sa conception et son entretien méticuleux sont essentiels pour maintenir la pureté et la sécurité des sources de gaz, ce qui contribue à l'efficacité globale du processus MOCVD.

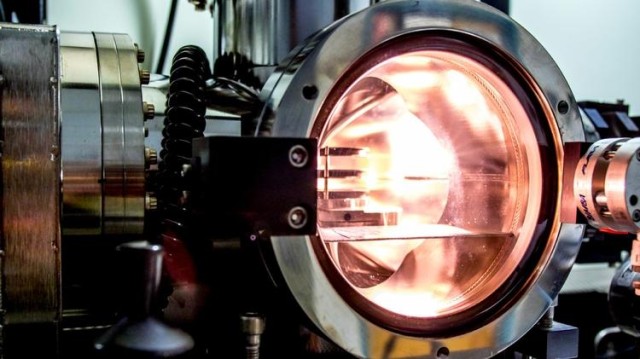

Chambre de réaction

La chambre de réaction d'un système de dépôt chimique en phase vapeur métallo-organique (MOCVD) est un composant essentiel conçu pour faciliter la croissance contrôlée des couches de semi-conducteurs. Cette chambre est généralement fabriquée en quartz de haute pureté ou en acier inoxydable, des matériaux choisis pour leur résistance aux gaz corrosifs et aux températures élevées du procédé. La conception de la chambre comprend plusieurs éléments clés :

- Base porteuse: Cette base soutient le substrat et assure une distribution uniforme des gaz.

- Chauffe-substrat: Élément essentiel de l'installation, le dispositif de chauffage maintient le substrat aux températures précises requises pour que les réactions chimiques se produisent.

- Manomètre: Ce dispositif mesure la pression à l'intérieur de la chambre, un paramètre essentiel pour contrôler le processus de croissance.

- Capteur de température: Intégré dans la chambre, ce capteur fournit des données en temps réel sur la température, ce qui permet un contrôle précis.

- Canal d'eau de refroidissement: Ce canal fait circuler l'eau pour refroidir la chambre, évitant ainsi la surchauffe et assurant la stabilité de l'environnement de croissance.

Chacun de ces composants joue un rôle essentiel dans le maintien des conditions contrôlées nécessaires à la réussite du dépôt de couches semi-conductrices de haute qualité.

Système de traitement des gaz résiduels

Le système de traitement des gaz résiduels est un composant indispensable du processus MOCVD, qui garantit le fonctionnement sûr et efficace de l'ensemble du système. Ce système est toujours actif, que les sources gazeuses soient en cours d'utilisation ou non, ce qui souligne son rôle essentiel dans le maintien des protocoles de sécurité. La fonction première du système de traitement des gaz résiduels est de neutraliser et d'éliminer tous les gaz résiduels qui pourraient présenter des risques s'ils n'étaient pas traités.

L'un des aspects essentiels du système de traitement des gaz résiduels est sa capacité à traiter une grande variété de gaz, y compris ceux qui sont toxiques, corrosifs ou inflammables. Cela nécessite l'utilisation de techniques avancées de filtration et de neutralisation pour garantir que ces gaz sont rendus inoffensifs avant d'être rejetés dans l'environnement. Le système comprend généralement plusieurs étapes de traitement, telles que des laveurs, des lits d'adsorption et des convertisseurs catalytiques, chacun étant conçu pour traiter des types spécifiques de gaz dangereux.

En outre, le système de traitement des gaz résiduels est intégré au système global de contrôle et de surveillance de l'équipement MOCVD. Cette intégration permet de contrôler en temps réel la composition des gaz et les débits, ce qui garantit que toute anomalie est détectée et traitée rapidement. La conception robuste du système lui permet de résister aux températures et aux pressions élevées associées au processus MOCVD et de conserver son efficacité pendant de longues périodes de fonctionnement.

En résumé, le système de traitement des gaz de queue est une mesure de sécurité essentielle dans le processus MOCVD, qui garantit que l'environnement et le personnel restent protégés des sous-produits nocifs. Son fonctionnement continu et ses capacités de traitement avancées en font un élément essentiel de la configuration de l'équipement MOCVD.

Système de contrôle et de surveillance in situ

Le système de contrôle et de surveillance in situ est un élément essentiel de l'équipement MOCVD, qui garantit la croissance précise et efficace des matériaux semi-conducteurs. Ce système est principalement composé d'un ordinateur de contrôle industriel, qui remplit plusieurs fonctions essentielles au cours du processus de croissance. Tout d'abord, il est utilisé pour écrire et exécuter les programmes de croissance, qui dictent les conditions spécifiques et les séquences requises pour une croissance optimale des matériaux. Ces programmes sont méticuleusement conçus pour contrôler des paramètres tels que la température, les débits de gaz et la pression, afin de garantir que les réactions chimiques se déroulent comme prévu.

Outre la programmation, l'ordinateur de contrôle surveille en permanence la croissance du matériau en temps réel. Cela implique l'enregistrement de divers signaux générés par le processus de croissance, y compris les données des capteurs sur les débits, la pression et la température. Ces signaux sont essentiels pour maintenir la stabilité et la cohérence de l'environnement de croissance. Par exemple, les fluctuations de température peuvent avoir un impact significatif sur la qualité de la couche épitaxiale, d'où la nécessité d'un contrôle précis de la température.

Le système comprend également un mécanisme d'alarme qui déclenche des alertes en cas d'écart par rapport aux conditions programmées. Cette approche proactive permet de prendre des mesures correctives immédiates, de minimiser les erreurs potentielles et de garantir l'intégrité du processus de croissance. En régulant continuellement ces paramètres en temps réel, le système de contrôle et de surveillance in situ joue un rôle essentiel dans la réalisation d'une croissance de semi-conducteurs reproductible et de haute qualité.

Applications de la MOCVD

Dispositifs à semi-conducteurs

La technique MOCVD (Metal Organic Chemical Vapor Deposition) s'est imposée comme une technique essentielle dans la fabrication d'un large éventail de matériaux en couches minces, les dispositifs à semi-conducteurs étant l'une de ses applications les plus significatives. Cette méthode permet le dépôt précis et contrôlé de couches minces de semi-conducteurs, qui sont des composants essentiels des appareils électroniques et optoélectroniques modernes.

La polyvalence de la MOCVD lui permet d'être utilisée pour la préparation de divers types de matériaux semi-conducteurs, chacun étant adapté aux exigences spécifiques des appareils. Par exemple, elle peut produire des couches épitaxiales de haute qualité de semi-conducteurs composés III-V et II-VI, tels que le GaAs, l'InP et le ZnO, qui sont essentiels pour les composants électroniques avancés tels que les transistors, les diodes et les cellules photovoltaïques. En outre, la technique MOCVD joue un rôle essentiel dans la croissance des structures multicouches, y compris les puits quantiques et les super-réseaux, qui sont fondamentaux pour le fonctionnement des LED et des diodes laser à haut rendement.

En outre, la capacité de la MOCVD à incorporer des dopants au cours du processus de croissance permet de créer des semi-conducteurs aux propriétés électriques adaptées, ce qui est essentiel pour optimiser les performances des dispositifs. Cette capacité s'étend à la fabrication d'éléments sensibles au gaz, de couches minces supraconductrices et de couches diélectriques, ce qui élargit encore son spectre d'application.

Par essence, la précision, la flexibilité et l'évolutivité de la MOCVD en font un outil indispensable à l'industrie des semi-conducteurs, qui stimule l'innovation et le progrès des technologies électroniques et optoélectroniques.

Hétéroépitaxie

L'hétéroépitaxie a été démontrée avec succès sur divers substrats, notamment le saphir (Al₂O₃), le spinelle (MgAl₂O₄) et l'oxyde de béryllium (BeO), la croissance du GaAs étant l'une des premières réalisations notables. Cette technique s'est depuis étendue à un spectre plus large de semi-conducteurs composés III-V, tels que AlAs, AlGaAs, InP, InAlAs, AlN, GaN et GaP. Le succès de l'hétéroépitaxie dépend de la sélection minutieuse de substrats qui minimisent la disparité des réseaux et les différences de coefficient de dilatation thermique, réduisant ainsi la densité des défauts et garantissant l'intégrité structurelle des couches épitaxiées.

Le processus d'hétéroépitaxie est particulièrement difficile en raison des différences inhérentes entre le substrat et le matériau épitaxié. Par exemple, les constantes de réseau du substrat et de la couche épitaxiale doivent correspondre étroitement afin d'éviter l'accumulation de contraintes, ce qui peut entraîner des défauts tels que des dislocations de mauvaise adaptation. En outre, les coefficients de dilatation thermique des matériaux doivent être similaires pour éviter les problèmes lors des cycles thermiques, où la couche épitaxiale peut se déformer ou même se délaminer.

Malgré ces difficultés, l'hétéroépitaxie offre des avantages significatifs pour la fabrication de dispositifs semi-conducteurs avancés. En permettant la croissance de matériaux aux propriétés différentes sur un même substrat, elle permet la création d'hétérostructures complexes qui peuvent être adaptées à des applications spécifiques, telles que l'électronique à grande vitesse, l'optoélectronique et les dispositifs quantiques. Le développement continu des techniques d'hétéroépitaxie est donc essentiel pour repousser les limites de la technologie des semi-conducteurs.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Articles associés

- Un guide étape par étape du processus PECVD

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)