Contrôle de la température des fours à atmosphère contrôlée

Formation d'un champ de température équilibré

Dans le contexte des fours à atmosphère sous vide, l'obtention d'un champ de température équilibré est cruciale pour maintenir un chauffage uniforme et éviter les contraintes thermiques. On y parvient souvent en chauffant le tube du four aux deux extrémités et en les bouchant avec des bouchons isolants. Cette approche se justifie par les températures plus élevées aux extrémités du tube du four, qui peuvent amener les brides à dépasser leurs limites thermiques. En isolant ces extrémités, le four peut devenir plus étanche, ce qui réduit les pertes de chaleur et assure une distribution plus uniforme de la température.

Lorsque les extrémités du four sont recouvertes de matériaux isolants, cela permet de créer un environnement thermique plus contrôlé. Cette pratique est particulièrement bénéfique pour maintenir un champ de température équilibré, car elle évite que le gradient de température ne devienne trop important. Les bouchons isolants agissent comme des barrières, empêchant la chaleur excessive de s'échapper et garantissant que la température à l'intérieur du four reste constante dans les différentes sections.

En outre, l'utilisation de bouchons isolants aux extrémités du tube du four permet également de gérer la dilatation thermique. En limitant l'exposition des brides à des températures extrêmes, le risque de déformation thermique et de dommages subséquents à la structure du four est minimisé. Ceci, à son tour, améliore la durabilité et l'efficacité globales du four à atmosphère sous vide.

En résumé, le placement stratégique des bouchons d'isolation aux extrémités du tube du four est une étape critique dans la formation d'un champ de température équilibré. Cette approche assure non seulement une distribution plus uniforme de la chaleur, mais protège également les composants du four des contraintes thermiques, optimisant ainsi les performances et la longévité du four à atmosphère contrôlée.

Stabilité et uniformité de la température

Les fours à atmosphère sous vide sont réputés pour leur capacité à maintenir l'uniformité de la température dans une plage de ±1 degré, ce qui est crucial pour atteindre des températures élevées. Cette précision témoigne des progrès réalisés dans la technologie des instruments de contrôle de la température.

Stabilité de la température désigne la constance de la température à un endroit précis du four sur des intervalles de temps variables. Il s'agit d'une mesure de la régularité de la température à un point donné, qui garantit la fiabilité et la reproductibilité du processus.

Uniformité de la température L'uniformité de la température, quant à elle, mesure la constance de la température à différents endroits du four en même temps. Cela garantit que chaque partie du four fonctionne dans les mêmes conditions thermiques, ce qui est essentiel pour l'uniformité des produits traités.

L'intégration de systèmes de contrôle avancés a considérablement amélioré la stabilité et l'uniformité de la température des fours à atmosphère contrôlée. Ces systèmes surveillent et ajustent en permanence la température pour maintenir les conditions souhaitées, garantissant ainsi un fonctionnement efficace du four.

En résumé, les normes élevées de stabilité et d'uniformité de la température dans les fours à atmosphère sous vide ne sont pas seulement une caractéristique, mais une nécessité, motivée par les améliorations constantes de la technologie de contrôle de la température.

Mécanismes de transfert de chaleur dans les fours

Conduction

La conduction est un mode fondamental de transfert de chaleur qui se produit sans déplacement relatif de masse. Ce phénomène est particulièrement évident lorsqu'un objet ou différentes parties d'un objet en contact direct présentent des températures différentes. Le mécanisme de transfert de chaleur par conduction varie considérablement en fonction du milieu concerné.

Dans les liquides et les solides non conducteurs, le transfert de chaleur repose principalement sur la propagation d'ondes élastiques. Ces ondes, souvent appelées phonons, facilitent le mouvement de l'énergie thermique à travers le matériau. En revanche, dans les métaux, le mécanisme principal est le mouvement des électrons libres. Ces électrons, qui ne sont liés à aucun atome particulier, peuvent se déplacer librement dans le réseau métallique, transportant ainsi l'énergie thermique d'une région à l'autre.

Dans les gaz, la conduction est principalement due à la diffusion et à la collision d'atomes ou de molécules. Lorsque ces particules se déplacent et se heurtent, elles transfèrent de l'énergie cinétique, propageant ainsi la chaleur dans tout le gaz. Ce processus est moins efficace dans les gaz que dans les solides et les liquides en raison de la plus faible densité et de la plus grande distance entre les particules de gaz.

Il est essentiel de comprendre ces mécanismes distincts pour optimiser le transfert de chaleur dans diverses applications, en particulier dans les fours à atmosphère sous vide où un contrôle précis de la température est essentiel.

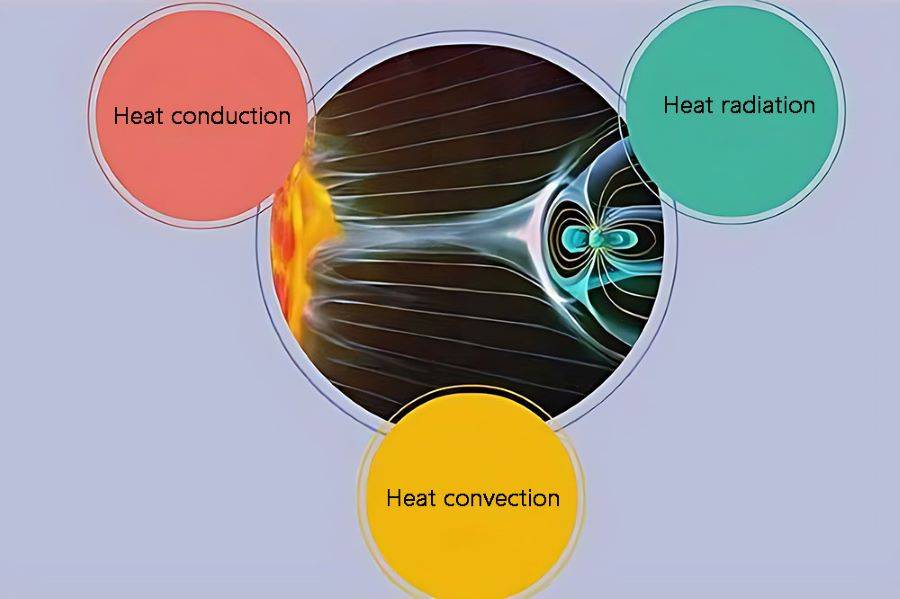

Convection

La convection est un mécanisme de transfert de chaleur qui se produit en raison du mouvement relatif des particules de fluide, sous l'effet des différences de température. Ce processus implique le transfert de chaleur par le mouvement d'un fluide, qui peut être un liquide ou un gaz. Le transfert de chaleur par convection se caractérise par l'interaction entre le fluide et la surface d'un objet, où a lieu l'échange de chaleur.

Il existe deux types principaux de transfert de chaleur par convection : la convection naturelle et la convection forcée. La convection naturelle résulte des forces de flottabilité à l'intérieur du fluide, qui sont causées par les variations de température et de densité. Lorsque le fluide proche de la surface d'un objet se réchauffe, il devient moins dense et s'élève, tandis qu'un fluide plus froid et plus dense le remplace. Ce cycle continu de montée et de descente des particules de fluide facilite le transfert de chaleur. Le transfert de chaleur entre le fluide et la surface dans ce scénario est appelé transfert de chaleur par convection naturelle .

D'autre part, la convection forcée implique l'utilisation de forces externes pour induire l'écoulement du fluide. Cela peut se faire par des moyens mécaniques tels que des pompes, des ventilateurs ou d'autres dispositifs qui créent un écoulement forcé de fluide sur une surface. Le transfert de chaleur qui se produit dans ces conditions est connu sous le nom de transfert de chaleur par convection forcée . Contrairement à la convection naturelle, qui repose uniquement sur les propriétés inhérentes du fluide, la convection forcée permet un meilleur contrôle et une plus grande efficacité des processus de transfert de chaleur, ce qui la rend particulièrement utile dans les applications nécessitant un contrôle précis de la température.

En résumé, la convection est un processus dynamique de transfert de chaleur qui utilise le mouvement du fluide pour faciliter l'échange de chaleur. Qu'elle soit entraînée par les forces naturelles de flottabilité ou par des moyens mécaniques externes, la convection joue un rôle crucial dans diverses applications industrielles et scientifiques, y compris dans le fonctionnement des fours à atmosphère sous vide.

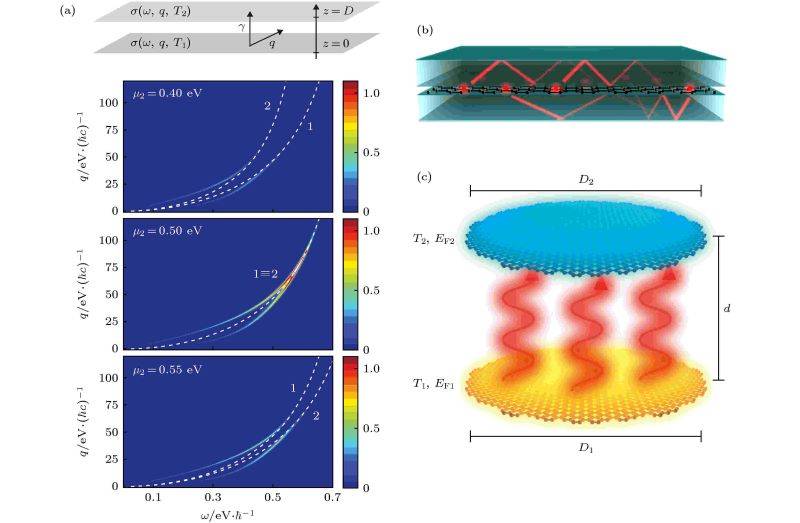

Le rayonnement

Le rayonnement est un mécanisme fondamental de transfert de chaleur qui implique la propagation de l'énergie thermique par le biais d'ondes électromagnétiques. Contrairement à la conduction et à la convection, qui nécessitent un milieu pour le transfert de chaleur, le rayonnement peut se produire dans le vide, ce qui le rend particulièrement pertinent dans le contexte des fours à atmosphère contrôlée.

Le transfert de chaleur par rayonnement n'est pas seulement un processus de transfert d'énergie ; il implique également la transformation des formes d'énergie. Dans un premier temps, l'énergie thermique est convertie en énergie radiante, qui est ensuite émise sous forme d'ondes électromagnétiques. Ces ondes se déplacent dans l'espace jusqu'à ce qu'elles rencontrent un objet, où elles sont absorbées et reconverties en énergie thermique. Ce double processus d'émission et d'absorption est essentiel pour maintenir la stabilité et l'uniformité de la température dans les fours à atmosphère sous vide.

Pour illustrer l'importance du rayonnement dans le transfert de chaleur, examinons les points suivants :

- Conversion de l'énergie: La conversion de l'énergie thermique en énergie radiante et vice versa est un processus continu. Cela garantit que l'énergie thermique est efficacement transférée et utilisée dans le four.

- Indépendance du milieu: Le rayonnement n'a pas besoin de milieu pour se propager, ce qui en fait un mode essentiel de transfert de chaleur dans des conditions de vide.

- Efficacité: L'efficacité du transfert de chaleur par rayonnement peut être influencée par l'émissivité et l'absorptivité des matériaux concernés. Les matériaux à forte émissivité émettent mieux l'énergie rayonnante, tandis que les matériaux à forte absorptivité convertissent plus efficacement l'énergie rayonnante en énergie thermique.

En résumé, le rayonnement joue un rôle essentiel dans les mécanismes de transfert de chaleur au sein des fours à atmosphère sous vide, contribuant au contrôle et à l'uniformité de la température globale.

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Articles associés

- Comment les fours à atmosphère contrôlée améliorent la qualité et la cohérence du traitement thermique

- Pourquoi vos joints brasés échouent : Le saboteur invisible de votre four

- Guide complet des fours atmosphériques : Types, applications et avantages

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance

- Fours à atmosphère : Guide complet du traitement thermique contrôlé