Oui, les fours à induction sont considérés comme très efficaces. Leur conception modifie fondamentalement la manière dont la chaleur est générée, leur permettant de convertir l'énergie électrique en chaleur utile dans le matériau cible beaucoup plus efficacement que les fours traditionnels à base de combustible.

La raison principale de la grande efficacité d'un four à induction est son principe de chauffage direct et sans contact. Il utilise un champ électromagnétique pour générer de la chaleur à l'intérieur du matériau conducteur lui-même, ce qui réduit considérablement les principales sources de perte d'énergie — les gaz d'échappement de combustion et le transfert de chaleur — qui affligent les fours conventionnels.

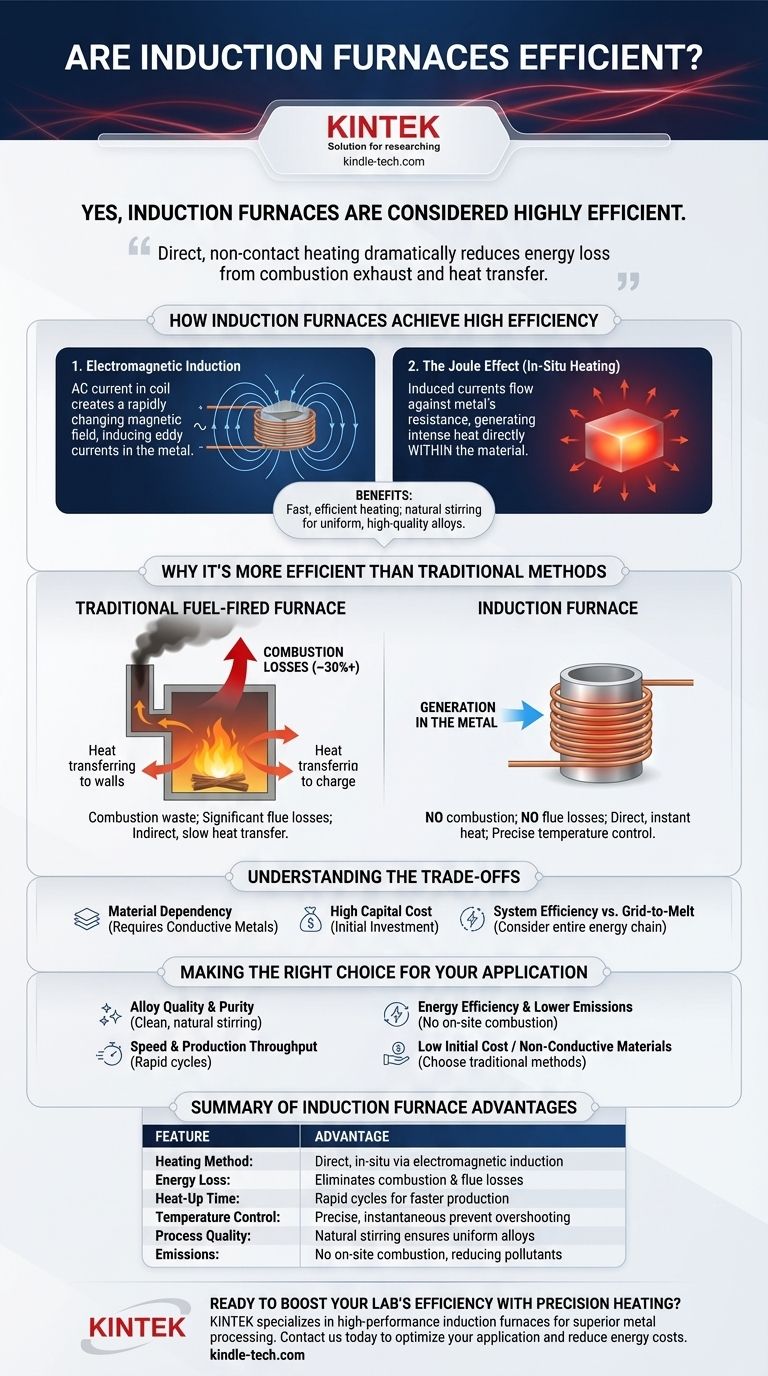

Comment les fours à induction atteignent-ils une grande efficacité

L'efficacité de la technologie à induction n'est pas magique ; elle est le résultat direct de deux principes physiques fondamentaux fonctionnant en tandem.

Le principe de l'induction électromagnétique

Un four à induction utilise une bobine alimentée par un courant alternatif (CA) puissant. Ce courant crée un champ magnétique qui change rapidement autour de la bobine.

Lorsqu'un matériau conducteur, tel que le métal, est placé dans ce champ, le champ magnétique induit des courants électriques (connus sous le nom de courants de Foucault) à circuler dans le métal.

L'effet Joule

Ces courants de Foucault induits circulent à l'encontre de la résistance électrique naturelle du métal. Cette résistance au flux de courant génère une chaleur intense directement dans le matériau.

Ce processus, connu sous le nom d'effet Joule, est le même principe qui provoque le chauffage de tout fil électrique, mais il est amplifié pour faire fondre les métaux de qualité industrielle.

Les avantages du chauffage in situ

Étant donné que la chaleur est générée in situ (dans le matériau lui-même), le processus est incroyablement rapide et efficace. Il n'est pas nécessaire de chauffer d'abord un élément externe ou de brûler du combustible pour chauffer la chambre du four.

Les champs magnétiques créent également un effet d'agitation naturel dans le métal en fusion. Cela assure une température uniforme et un mélange homogène, ce qui est une forme d'efficacité de processus qui conduit à des alliages de meilleure qualité.

Pourquoi est-ce plus efficace que les méthodes traditionnelles

Pour comprendre l'efficacité de l'induction, il est préférable de la comparer aux fours conventionnels alimentés par des combustibles qui brûlent du gaz naturel, du mazout ou du charbon.

Aucune perte due à la combustion

Les fours à combustion génèrent de la chaleur par combustion. Une partie importante de cette énergie thermique — souvent 30 % ou plus — est immédiatement perdue par la cheminée d'évacuation avec les gaz résiduaires.

Les fours à induction n'ont pas de conduit car il n'y a pas de combustion. Ce seul facteur représente un gain massif en efficacité énergétique.

Pertes de transfert de chaleur minimisées

Les fours traditionnels doivent d'abord chauffer leur propre structure (les parois réfractaires) et l'air à l'intérieur de la chambre. Ce n'est qu'alors que cette chaleur commence à être transférée au matériau cible par rayonnement et convection. C'est un processus lent et indirect avec un gaspillage d'énergie important.

L'induction contourne entièrement cela. Les parois du four restent froides par rapport à la charge, car seul le métal lui-même est chauffé. Cela conduit à des temps de démarrage plus rapides et à moins d'énergie gaspillée à chauffer l'équipement environnant.

Contrôle précis et instantané

La puissance appliquée à la bobine d'induction peut être contrôlée instantanément et avec précision. Cela permet une gestion exacte de la température, évitant le gaspillage d'énergie qui résulte du dépassement des objectifs de température.

Les systèmes à combustible ont des temps de réponse beaucoup plus lents, ce qui rend un contrôle aussi précis difficile et conduit souvent à des cycles de chauffage inefficaces.

Comprendre les compromis

Bien que très efficace, la technologie à induction n'est pas une solution universelle. Son efficacité est soumise à des limitations et des considérations spécifiques.

Dépendance au matériau

Le principe fondamental du chauffage par induction repose sur le fait que le matériau est électriquement conducteur. C'est une méthode exceptionnellement efficace pour les métaux comme l'acier, le fer, le cuivre et l'aluminium, mais elle est totalement inefficace pour les matériaux non conducteurs comme la céramique ou le verre.

Coût d'investissement élevé

L'investissement initial pour un système de four à induction, y compris l'alimentation électrique, les circuits de refroidissement par eau et la bobine, est généralement plus élevé que pour un simple four à combustible.

Efficacité du système par rapport à l'efficacité « du réseau à la fusion »

Bien que le processus de conversion de l'électricité en chaleur dans le métal soit très efficace, il faut considérer l'ensemble de la chaîne énergétique. L'efficacité globale « du réseau à la fusion » dépend de la manière dont l'électricité a été générée et transmise, ce qui implique ses propres pertes.

Faire le bon choix pour votre application

Le choix d'un four à induction dépend entièrement de vos objectifs opérationnels, de votre matériau et de votre budget.

- Si votre objectif principal est la qualité et la pureté de l'alliage : L'induction est supérieure grâce à son chauffage propre, sans contact et à son agitation naturelle, qui empêche la contamination et assure l'uniformité.

- Si votre objectif principal est la vitesse et le débit de production : Les cycles de chauffage rapides des fours à induction offrent un avantage significatif pour des processus tels que le recuit ou l'ajustement par contraction.

- Si votre objectif principal est l'efficacité énergétique et la réduction des émissions locales : L'induction est un excellent choix, car elle élimine la combustion sur site, les pertes par conduit et les polluants associés.

- Si votre objectif principal est le faible coût initial ou le chauffage de matériaux non conducteurs : Un four traditionnel à combustible ou un autre type de four à résistance électrique serait une solution plus appropriée.

En fin de compte, l'efficacité énergétique exceptionnelle des fours à induction en fait une pierre angulaire des processus métallurgiques modernes, précis et propres.

Tableau récapitulatif :

| Caractéristique | Avantage du four à induction |

|---|---|

| Méthode de chauffage | Chauffage direct, in situ par induction électromagnétique |

| Perte d'énergie | Élimine les pertes dues à la combustion et aux conduits (~30 %+ d'économies) |

| Temps de chauffe | Cycles de chauffage rapides pour une production accélérée |

| Contrôle de la température | Contrôle précis et instantané pour éviter les dépassements |

| Qualité du processus | L'agitation naturelle assure des alliages uniformes et de haute qualité |

| Émissions | Pas de combustion sur site, réduisant les polluants locaux |

Prêt à améliorer l'efficacité de votre laboratoire grâce au chauffage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour un traitement supérieur des métaux. Nos solutions offrent la vitesse, le contrôle et les économies d'énergie dont vos opérations ont besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à induction peut optimiser votre application spécifique et réduire vos coûts énergétiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire