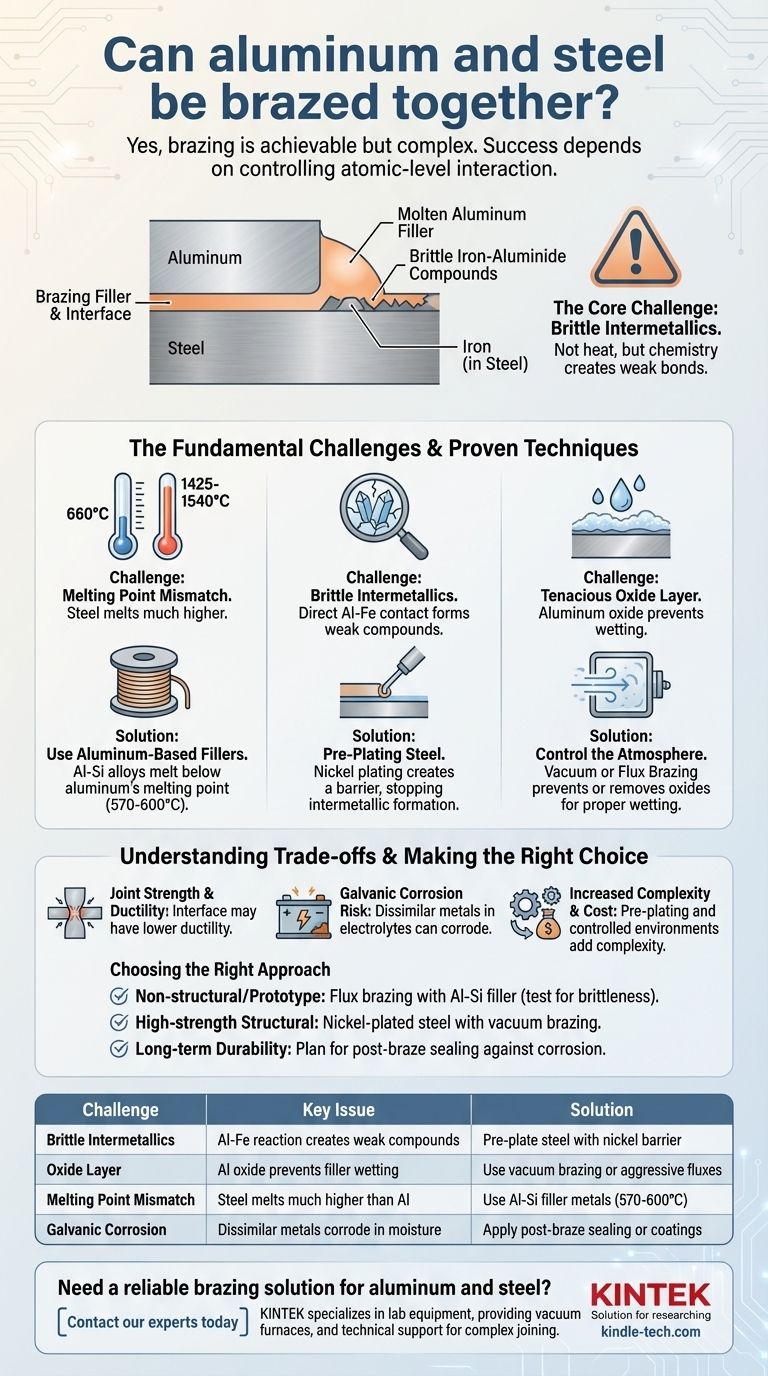

Oui, le brasage de l'aluminium à l'acier est réalisable, mais c'est un processus complexe qui exige des techniques spécifiques. Contrairement au brasage de métaux similaires, l'assemblage de l'aluminium et de l'acier nécessite une gestion minutieuse de leurs propriétés fondamentalement différentes pour éviter une liaison faible et fragile. Le succès dépend du contrôle de l'interaction entre les deux matériaux au niveau atomique.

Le principal défi du brasage de l'aluminium à l'acier n'est pas la chaleur, mais la chimie. Le contact direct entre le métal d'apport d'aluminium fondu et l'acier crée des composés intermétalliques fer-aluminure fragiles. La solution consiste à utiliser des métaux d'apport à base d'aluminium spécialisés et à créer une barrière, souvent par pré-placage de l'acier, pour empêcher cette réaction destructrice.

Le défi fondamental : pourquoi cet assemblage est difficile

L'assemblage réussi de ces deux métaux nécessite une compréhension approfondie des raisons pour lesquelles ils résistent naturellement à la formation d'une liaison solide. Trois facteurs principaux sont en jeu.

L'inadéquation des points de fusion

L'acier fond à une température beaucoup plus élevée (environ 1425-1540°C ou 2600-2800°F) que l'aluminium (environ 660°C ou 1220°F).

Cela signifie que le processus de brasage doit avoir lieu en dessous du point de fusion de l'aluminium. Par conséquent, vous devez utiliser un métal d'apport, généralement un alliage aluminium-silicium, qui fond à une température encore plus basse.

Le problème des intermétalliques fragiles

C'est l'obstacle métallurgique le plus critique. Lorsque l'aluminium fondu entre en contact direct avec le fer (le composant principal de l'acier), ils réagissent pour former des composés intermétalliques fer-aluminure.

Ces composés sont extrêmement durs et fragiles. Une couche intermétallique épaisse dans le joint agit comme un site d'initiation de fissure, entraînant une défaillance catastrophique même sous une contrainte ou une vibration mineure.

La couche d'oxyde tenace

L'aluminium forme instantanément une couche dure et transparente d'oxyde d'aluminium (Al₂O₃) à sa surface. Cet oxyde a un point de fusion très élevé et empêche le métal d'apport de "mouiller" ou de se lier au métal sous-jacent.

L'acier s'oxyde également, mais la couche d'oxyde d'aluminium est particulièrement tenace. La surmonter nécessite soit des flux chimiques agressifs, soit une atmosphère contrôlée, telle qu'un vide, pour empêcher sa formation en premier lieu.

Techniques éprouvées pour une liaison réussie

Les ingénieurs ont développé plusieurs stratégies efficaces pour surmonter les défis de l'assemblage de l'aluminium et de l'acier. Ces méthodes se concentrent sur le contrôle de la chimie et de l'environnement du joint.

Utilisation de métaux d'apport à base d'aluminium

Le choix du métal d'apport est non négociable. Vous devez utiliser un alliage de brasage avec un point de fusion inférieur à celui de l'aluminium.

Le choix le plus courant est un métal d'apport aluminium-silicium (Al-Si). Ces alliages sont conçus pour s'écouler à des températures comprises entre 570 et 600°C, en toute sécurité en dessous du point où le métal de base en aluminium fondrait.

Pré-placage de la surface de l'acier

La méthode la plus fiable pour prévenir les intermétalliques fragiles est de créer une barrière. Cela se fait souvent en pré-plaqueant le composant en acier avec un métal plus compatible, tel que le nickel.

Le métal d'apport d'aluminium se lie alors au placage de nickel au lieu du fer. La couche de nickel agit comme une barrière de diffusion, séparant physiquement l'aluminium et le fer et arrêtant la formation de composés fragiles.

Contrôle de l'atmosphère de brasage

Pour combattre la couche persistante d'oxyde d'aluminium, le brasage doit être effectué dans un environnement contrôlé.

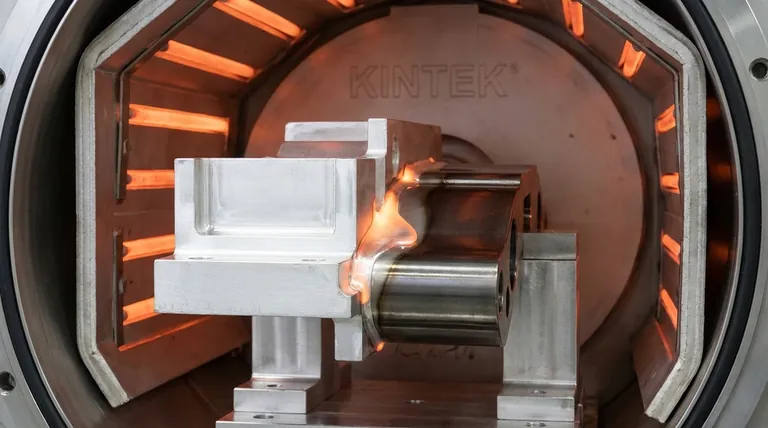

Le brasage sous vide est très efficace, car l'élimination de l'oxygène empêche la formation d'oxydes sur l'un ou l'autre métal. Alternativement, le brasage au flux utilise des flux chimiques agressifs pour dissoudre la couche d'oxyde, permettant au métal d'apport de bien mouiller et de s'écouler dans le joint. Les machines de brasage automatiques sont souvent conçues pour gérer ces environnements contrôlés avec précision.

Comprendre les compromis et les limites

Bien qu'un joint solide soit possible, il est crucial d'être conscient des compromis et des risques potentiels associés à toute liaison aluminium-acier.

Résistance et ductilité du joint

Même avec une exécution parfaite, un joint brasé aluminium-acier peut ne pas posséder la même ductilité qu'un joint entre des métaux similaires. L'interface entre des matériaux dissemblables sera toujours un point potentiel de concentration de contraintes.

Risque de corrosion galvanique

Lorsque deux métaux différents comme l'aluminium et l'acier sont en contact électrique en présence d'un électrolyte (comme l'humidité ou l'eau de pluie), une pile galvanique est créée.

Cela conduit à la corrosion galvanique, où le métal le plus actif (l'aluminium) se corrode à un rythme accéléré. Au fil du temps, cela peut dégrader l'intégrité du joint, en particulier dans des environnements difficiles.

Complexité et coût accrus

La nécessité d'un pré-placage, de métaux d'apport spécialisés et de fours à atmosphère contrôlée rend le brasage de l'aluminium à l'acier significativement plus complexe et coûteux que le brasage conventionnel acier-acier.

Faire le bon choix pour votre application

Le choix de l'approche correcte dépend entièrement des exigences de votre projet spécifique.

- Si votre objectif principal est un assemblage non structurel ou un prototype : Un processus de brasage au flux soigneusement exécuté avec un métal d'apport Al-Si peut être suffisant, mais vous devez tester rigoureusement le joint pour sa fragilité.

- Si votre objectif principal est une performance structurelle à haute résistance : L'utilisation d'un composant en acier nickelé combinée au brasage sous vide est la méthode la plus robuste et la plus fiable pour assurer l'intégrité du joint.

- Si votre objectif principal est la durabilité à long terme dans un environnement corrosif : Vous devez prévoir un scellement ou un revêtement post-brasage pour protéger le joint de l'humidité et atténuer le risque inévitable de corrosion galvanique.

En comprenant les défis métallurgiques uniques et en sélectionnant délibérément le bon processus, vous pouvez créer avec succès une liaison fiable entre l'aluminium et l'acier.

Tableau récapitulatif :

| Défi | Problème clé | Solution |

|---|---|---|

| Intermétalliques fragiles | L'aluminium fondu réagit avec le fer pour former des composés faibles | Pré-plaquer l'acier avec du nickel pour créer une barrière |

| Couche d'oxyde | L'oxyde tenace de l'aluminium empêche le mouillage du métal d'apport | Utiliser le brasage sous vide ou des flux agressifs |

| Inadéquation des points de fusion | L'acier fond à des températures beaucoup plus élevées que l'aluminium | Utiliser des métaux d'apport Al-Si (point de fusion 570-600°C) |

| Corrosion galvanique | Les métaux dissemblables se corrodent lorsqu'ils sont exposés à l'humidité | Appliquer un scellement post-brasage ou des revêtements protecteurs |

Besoin d'une solution de brasage fiable pour l'aluminium et l'acier ?

Le brasage de métaux dissemblables nécessite un équipement de précision et une expertise. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les fours sous vide, les systèmes à atmosphère contrôlée et le support technique nécessaires aux processus d'assemblage complexes. Nos solutions vous aident à obtenir des liaisons solides et durables tout en minimisant le risque d'intermétalliques fragiles et de corrosion.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage pour les applications aluminium-acier !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température