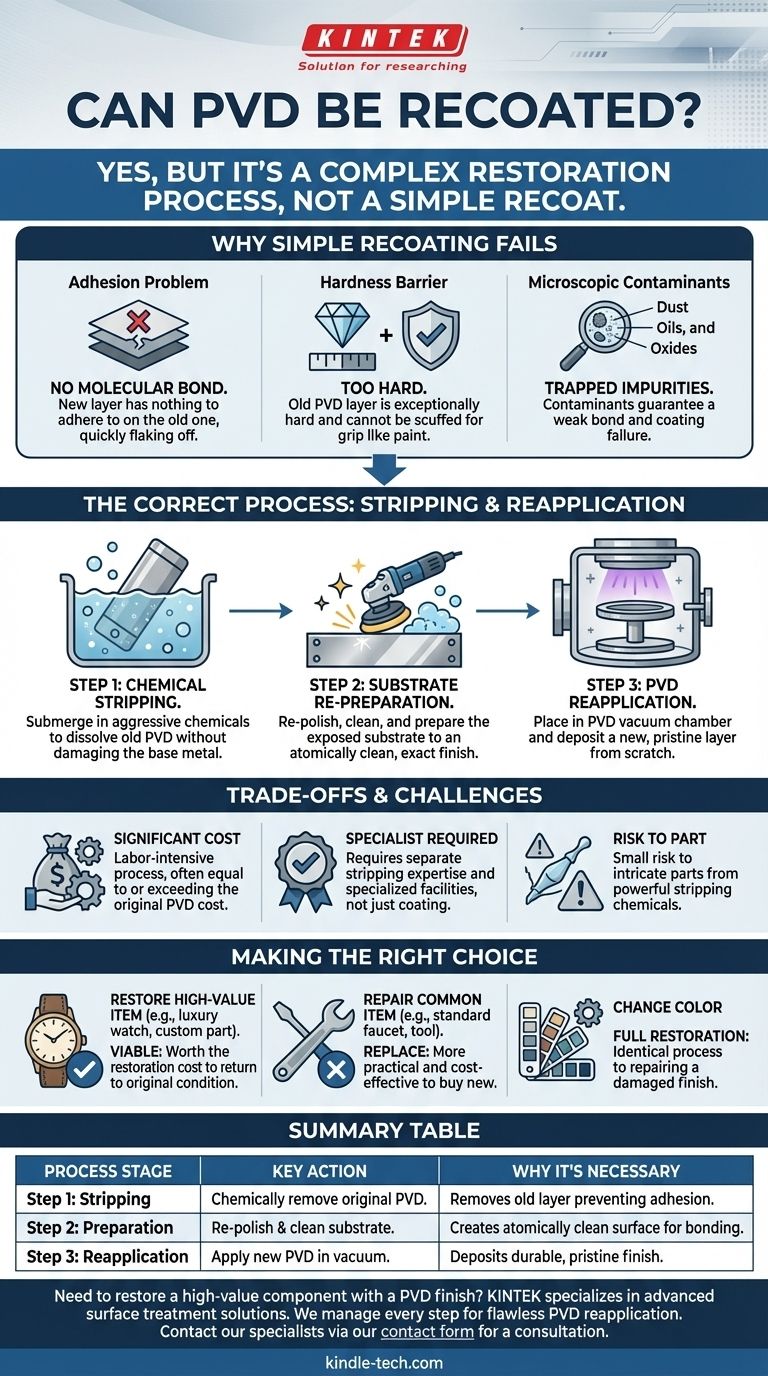

Oui, il est possible de recouvrir un article fini en PVD, mais ce n'est pas un processus simple. Une nouvelle couche de PVD ne peut pas être appliquée directement sur une ancienne. La couche PVD originale doit être complètement et chimiquement décapée avant que l'article puisse être préparé et replacé dans une chambre PVD pour qu'une nouvelle couche soit appliquée.

Le point critique à comprendre est que le "re-revêtement" PVD n'est pas comme l'application d'une deuxième couche de peinture. C'est un processus de restauration complet qui implique l'élimination chimique du revêtement dur original jusqu'au substrat nu, le re-polissage du matériau de base, puis l'application d'un tout nouveau revêtement PVD à partir de zéro.

Pourquoi vous ne pouvez pas simplement recouvrir l'ancien PVD

Appliquer une nouvelle couche de PVD sur une couche existante est voué à l'échec. Le processus exige une surface atomiquement propre pour créer la liaison moléculaire qui confère au revêtement sa durabilité caractéristique.

Le problème de l'adhérence

Le dépôt physique en phase vapeur (PVD) fonctionne en liant une fine couche de matériau à un substrat au niveau atomique à l'intérieur d'un vide. Une couche PVD existante, même usée ou rayée, empêche la formation de cette liaison essentielle. La nouvelle couche n'aurait rien à quoi adhérer et s'écaillerait rapidement.

La barrière de dureté

En tant que revêtement, le PVD est exceptionnellement dur — dans certains cas, il approche la dureté du diamant. Cette incroyable durabilité signifie que vous ne pouvez pas simplement poncer ou "décaper" la surface pour créer une texture permettant à une nouvelle couche d'adhérer, comme vous le feriez avec de la peinture. L'ancienne couche est une barrière chimiquement inerte et physiquement robuste.

Contaminants microscopiques

Toute surface exposée à l'environnement, même si elle semble propre, est recouverte d'huiles microscopiques, d'oxydes et d'autres contaminants. Si vous deviez appliquer une nouvelle couche de PVD sur l'ancienne, ces contaminants seraient piégés entre les couches, garantissant une liaison faible et un revêtement défectueux.

Le processus correct : Décapage et nouvelle application

La méthode professionnelle pour recouvrir un article PVD est un processus industriel en plusieurs étapes qui, en substance, refabrique la finition de surface.

Étape 1 : Décapage chimique complet

La première étape, et la plus critique, consiste à immerger l'article dans un bain chimique spécialisé et agressif conçu pour dissoudre le revêtement PVD original. Ce processus élimine la fine couche sans endommager le métal de base (le substrat) en dessous.

Étape 2 : Re-préparation du substrat

Une fois la couche PVD disparue, le substrat exposé doit être préparé à nouveau. Cela implique presque toujours de re-polir et de nettoyer la surface pour obtenir la finition exacte requise avant toute application PVD. Toutes les rayures profondes présentes dans le métal de base devront être polies à ce stade.

Étape 3 : Nouvelle application PVD

Une fois la pièce décapée, polie et parfaitement propre, elle peut enfin être replacée dans une chambre à vide PVD. Le processus PVD standard est alors exécuté, déposant une nouvelle couche immaculée sur la surface préparée.

Comprendre les compromis et les défis

Bien que techniquement possible, le re-revêtement PVD s'accompagne de considérations pratiques que vous devez peser.

Coût significatif

Le processus de décapage, de re-polissage et de re-revêtement est à forte intensité de main-d'œuvre et nécessite des installations spécialisées. Par conséquent, le coût peut souvent être égal, voire supérieur, au coût de l'application PVD originale.

Trouver un spécialiste

Toutes les entreprises qui appliquent des revêtements PVD n'offrent pas non plus des services de décapage. C'est un processus chimique distinct qui nécessite un équipement, une expertise et des protocoles de sécurité différents. Vous devrez trouver un atelier spécialisé qui gère l'ensemble du flux de travail de restauration.

Risque pour la pièce originale

Bien que généralement sans danger pour le substrat, les produits chimiques puissants utilisés pour le décapage peuvent présenter un risque pour les articles délicats ou finement détaillés s'ils ne sont pas manipulés avec un soin expert. Il y a toujours un risque faible, mais non nul, d'affecter le matériau sous-jacent.

Faire le bon choix pour votre objectif

Décider de recouvrir un article PVD dépend de la valeur de l'objet et du résultat souhaité.

- Si votre objectif principal est de restaurer un article de grande valeur ou sentimental (comme une montre de luxe ou une pièce sur mesure) : Le processus de décapage et de re-revêtement est une méthode viable, bien que coûteuse, pour le ramener à son état d'origine.

- Si votre objectif principal est de réparer un article courant, produit en série (comme un robinet standard ou un outil) : Il est presque toujours plus pratique et plus rentable de remplacer l'article entièrement.

- Si votre objectif principal est de changer la couleur d'un article : Vous devez être prêt à assumer le coût total d'une restauration, car le processus est identique à la réparation d'une finition endommagée.

Comprendre que le re-revêtement PVD est une restauration complète de surface vous permet de prendre la décision la plus pratique et la plus éclairée pour votre composant.

Tableau récapitulatif :

| Étape du processus | Action clé | Pourquoi c'est nécessaire |

|---|---|---|

| Étape 1 : Décapage | Éliminer chimiquement le revêtement PVD original. | L'ancienne couche dure empêche une bonne adhérence d'une nouvelle couche. |

| Étape 2 : Préparation | Re-polir et nettoyer le substrat exposé. | Crée une surface atomiquement propre pour une forte liaison moléculaire. |

| Étape 3 : Nouvelle application | Appliquer un nouveau revêtement PVD dans une chambre à vide. | Dépose une nouvelle finition durable et immaculée sur la surface préparée. |

Besoin de restaurer un composant de grande valeur avec une finition PVD ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de précision, y compris les solutions de traitement de surface avancées. Notre expertise garantit que vos pièces de valeur sont restaurées avec les normes de qualité les plus élevées. Le processus de re-revêtement est complexe, mais nous gérons chaque étape — du décapage chimique sûr à la réapplication PVD impeccable — pour redonner à votre article sa splendeur d'origine.

Contactez nos spécialistes dès aujourd'hui via notre formulaire de contact pour discuter de votre projet et recevoir une consultation personnalisée.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme