Oui, l'acier inoxydable peut être recuit, mais le processus et son objectif principal diffèrent considérablement du recuit des aciers au carbone standard. Ce traitement thermique, plus précisément appelé recuit en solution, est un processus critique conçu pour dissoudre les précipités nocifs, homogénéiser la structure du métal et restaurer ses propriétés intrinsèques comme la résistance à la corrosion et la ductilité.

L'objectif principal du recuit de l'acier inoxydable n'est pas simplement de l'adoucir, mais de réinitialiser sa microstructure. En le chauffant à haute température puis en le refroidissant rapidement, vous dissolvez les phases indésirables dans l'acier, maximisant ainsi ses performances, en particulier sa résistance à la corrosion.

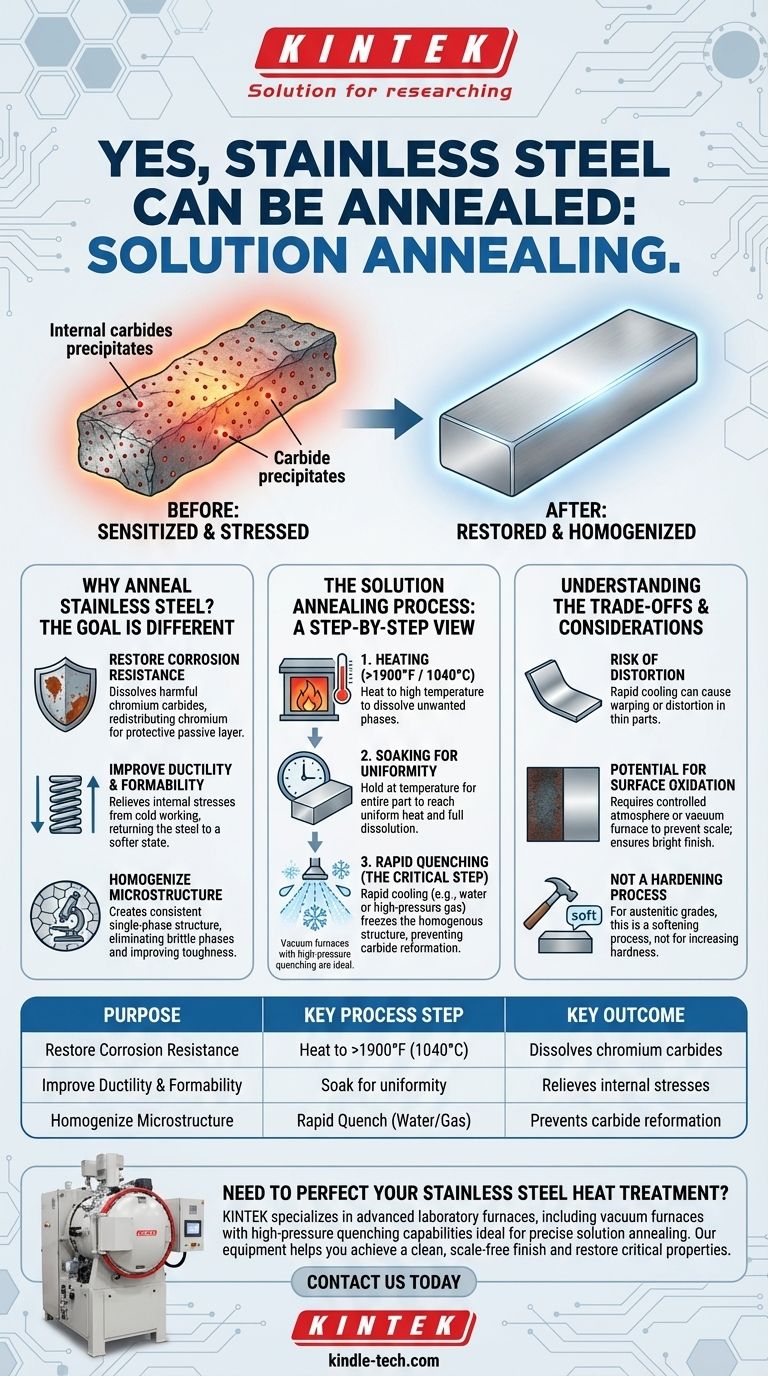

Pourquoi recuire l'acier inoxydable ? L'objectif est différent

Pour les aciers courants, le recuit est principalement utilisé pour réduire la dureté et augmenter la ductilité. Bien que l'acier inoxydable devienne plus ductile après recuit, les objectifs principaux sont métallurgiques et sont essentiels pour les performances dans des environnements exigeants.

Restauration de la résistance à la corrosion

Pendant des processus comme le soudage, certains aciers inoxydables peuvent devenir sensibilisés. Cela se produit lorsque les atomes de chrome se lient au carbone pour former des carbures de chrome le long des joints de grains, appauvrissant les zones environnantes en chrome nécessaire pour former la couche passive protectrice. Le recuit en solution dissout ces carbures, redistribuant le chrome uniformément et restaurant la résistance maximale à la corrosion.

Amélioration de la ductilité et de la formabilité

Les processus de fabrication comme l'écrouissage, le formage ou l'usinage introduisent des contraintes internes importantes dans le matériau. Le recuit soulage ces contraintes, ramenant l'acier à un état plus doux et plus ductile, ce qui le rend plus facile à travailler et réduit le risque de fissuration par corrosion sous contrainte pendant le service.

Homogénéisation de la microstructure

Comme mentionné pour les pièces moulées, la microstructure initiale de l'acier inoxydable peut être non uniforme. Le recuit en solution et l'homogénéisation créent une structure monophasée cohérente. Cela élimine les phases secondaires fragiles qui peuvent agir comme des points d'initiation de fissures, améliorant ainsi la ténacité globale et la fiabilité du composant.

Le processus de recuit en solution : une vue étape par étape

L'efficacité du recuit en solution repose sur une combinaison précise de chaleur élevée et, contre-intuitivement, d'un refroidissement rapide.

Chauffage à haute température

Le composant en acier inoxydable est chauffé à une température spécifique, généralement supérieure à 1040°C (1900°F) pour les nuances austénitiques courantes comme le 304 ou le 316. Cette température est suffisamment élevée pour que les carbures de chrome nocifs et d'autres phases indésirables se dissolvent dans la solution solide de l'acier.

Maintien en température pour l'uniformité

Le matériau est maintenu à cette haute température pendant une période calculée. L'objectif de cette phase de "maintien" est de s'assurer que toute la pièce, y compris son cœur, atteint une température uniforme et que tous les précipités ciblés ont le temps de se dissoudre complètement.

Trempe rapide (l'étape critique)

Contrairement au refroidissement lent du recuit traditionnel, l'acier inoxydable doit être refroidi très rapidement, un processus appelé trempe. Cela se fait généralement avec de l'eau, du gaz sous haute pression ou d'autres milieux de trempe. Ce refroidissement rapide "gèle" les éléments dissous en place, empêchant les carbures de chrome de se reformer et assurant que la structure homogène est conservée à température ambiante. C'est pourquoi les fours sous vide avec des capacités de trempe sous haute pression sont si efficaces pour ce processus.

Comprendre les compromis et les considérations

Bien que très bénéfique, le processus de recuit en solution n'est pas sans défis. Les comprendre est essentiel pour atteindre le résultat souhaité sans introduire de nouveaux problèmes.

Risque de déformation

La combinaison de chaleur extrême suivie d'un refroidissement rapide peut introduire des contraintes thermiques. Cela peut provoquer la déformation ou la distorsion de pièces minces ou complexes, nécessitant une planification minutieuse et potentiellement un redressement post-traitement.

Potentiel d'oxydation de surface

Le chauffage de l'acier à de si hautes températures en présence d'oxygène entraînera la formation d'une écaille épaisse et foncée à la surface. Pour éviter cela, le processus est souvent effectué dans une atmosphère contrôlée ou un four sous vide, ce qui donne une finition propre et brillante et évite le besoin d'un nettoyage post-processus agressif comme le décapage acide.

Pas un processus de durcissement

C'est une idée fausse courante que tous les traitements thermiques durcissent l'acier. Pour les types les plus courants d'acier inoxydable (nuances austénitiques), le recuit en solution est un processus d'adoucissement. Il ne peut pas être utilisé pour augmenter la dureté ou la résistance de ces alliages.

Faire le bon choix pour votre objectif

L'application correcte du recuit en solution dépend entièrement de l'état du matériau et de votre objectif final.

- Si votre objectif principal est une résistance maximale à la corrosion : Le recuit en solution est essentiel après le soudage ou tout traitement thermique qui aurait pu sensibiliser le matériau, en particulier pour les pièces utilisées dans les industries chimique ou alimentaire.

- Si votre objectif principal est d'améliorer la formabilité : Le recuit est l'étape correcte pour soulager les contraintes dues à l'écrouissage antérieur, rendant l'acier ductile et prêt pour les opérations de formage ultérieures.

- Si votre objectif principal est d'assurer la fiabilité d'une pièce moulée : Un traitement d'homogénéisation ou de recuit en solution est essentiel pour affiner la structure granulaire brute de coulée et assurer des propriétés mécaniques cohérentes dans toute la pièce.

En fin de compte, comprendre le recuit en solution est la clé pour libérer tout le potentiel de l'acier inoxydable dans votre application.

Tableau récapitulatif :

| Objectif du recuit de l'acier inoxydable | Étape clé du processus | Résultat clé |

|---|---|---|

| Restaurer la résistance à la corrosion | Chauffer à >1040°C (1900°F) | Dissout les carbures de chrome |

| Améliorer la ductilité et la formabilité | Maintien en température pour l'uniformité | Soulage les contraintes internes |

| Homogénéiser la microstructure | Trempe rapide (eau/gaz) | Empêche la reformation des carbures |

Besoin de perfectionner votre traitement thermique de l'acier inoxydable ?

KINTEK est spécialisé dans les fours de laboratoire avancés, y compris les fours sous vide avec des capacités de trempe sous haute pression idéales pour un recuit en solution précis. Notre équipement vous aide à obtenir une finition propre et sans écaille et à restaurer les propriétés critiques de vos composants en acier inoxydable.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire peut améliorer votre processus et assurer une résistance maximale à la corrosion et une fiabilité pour vos matériaux. Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température