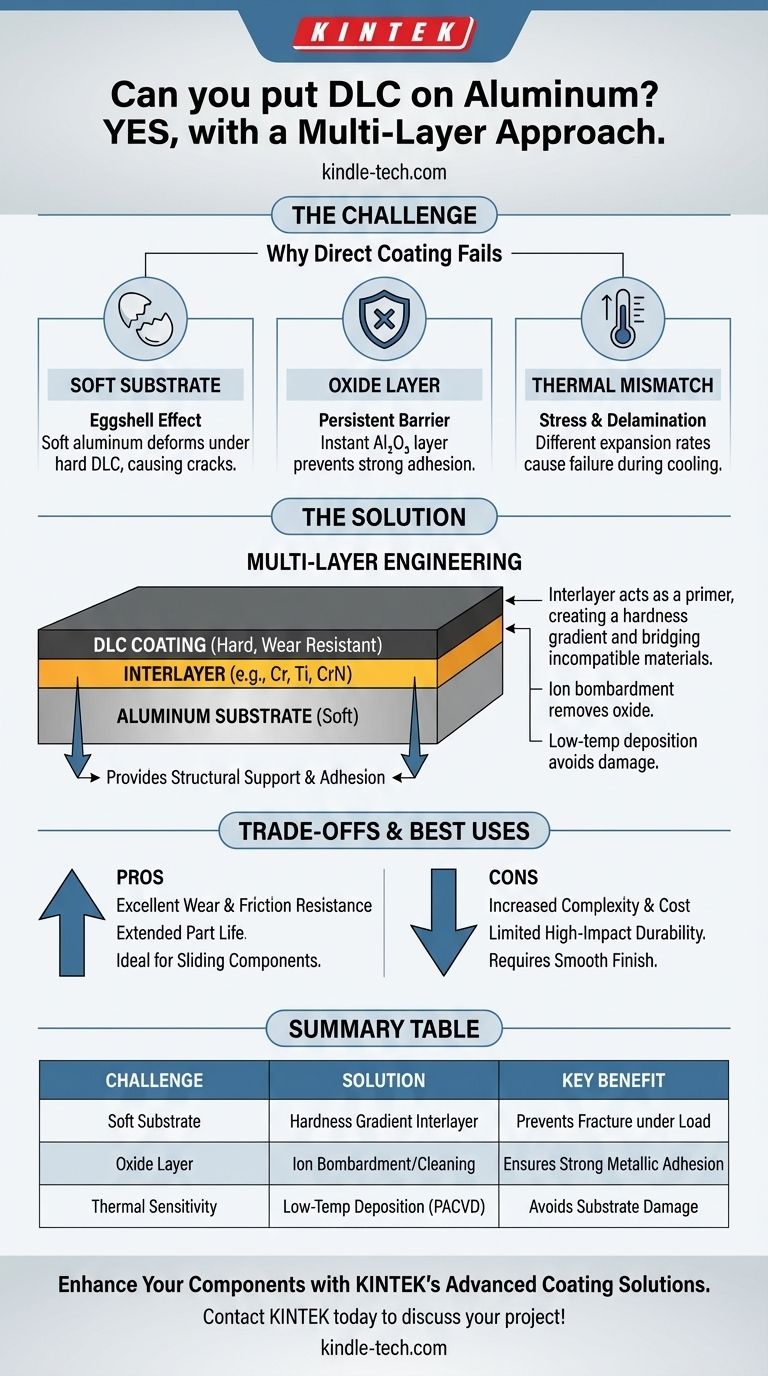

Oui, vous pouvez absolument revêtir l'aluminium avec du carbone de type diamant (DLC). Cependant, ce n'est pas un processus direct. Appliquer avec succès un DLC sur un substrat en aluminium nécessite une approche spécialisée impliquant des couches intermédiaires soigneusement sélectionnées pour surmonter les défis inhérents posés par la nature molle de l'aluminium et sa couche d'oxyde persistante et non adhérente.

Le point essentiel à retenir est qu'un revêtement DLC direct sur l'aluminium échouera. Le succès dépend de l'utilisation d'un système multicouche, où une première couche "d'apprêt" comme le chrome ou le titane est d'abord appliquée sur l'aluminium pour assurer l'adhérence et fournir une base stable pour le revêtement final de DLC.

Pourquoi revêtir l'aluminium avec du DLC est un défi

Comprendre les difficultés impliquées est essentiel pour apprécier la solution. L'aluminium présente trois obstacles principaux pour les revêtements durs comme le DLC.

Le problème du substrat mou (l'effet « coquille d'œuf »)

Les alliages d'aluminium sont nettement plus mous que le film DLC, très dur et mince. Appliquer un revêtement dur directement sur une base molle crée un scénario connu sous le nom d'« effet coquille d'œuf ».

Imaginez placer une fine feuille de verre sur un matelas en mousse. Le verre est dur, mais toute pression focalisée fera déformer la mousse, n'offrant aucun soutien et permettant au verre de se fissurer facilement. Un film DLC sur de l'aluminium brut se comporte de la même manière.

La couche d'oxyde persistante

L'aluminium forme instantanément une couche d'oxyde d'aluminium (Al₂O₃) résistante et chimiquement inerte lors de l'exposition à l'air. Cette couche microscopique est excellente pour la résistance à la corrosion mais terrible pour l'adhérence du revêtement.

La plupart des processus de dépôt physique en phase vapeur (PVD) utilisés pour le DLC nécessitent une surface métallique parfaitement propre pour former une liaison solide. La couche d'oxyde native agit comme une barrière, empêchant le revêtement d'adhérer correctement au métal de base.

Sensibilité thermique et désadaptation

Les processus utilisés pour déposer le DLC peuvent impliquer des températures élevées. L'aluminium a un point de fusion relativement bas et un coefficient de dilatation thermique élevé par rapport au DLC, qui est semblable à une céramique.

Cette désadaptation peut induire des contraintes entre le revêtement et le substrat lorsqu'ils refroidissent, entraînant une mauvaise adhérence, des fissures ou même la délaminage du revêtement.

La solution : une approche d'ingénierie multicouche

Les fournisseurs de revêtements spécialisés surmontent ces défis non pas avec une seule couche, mais avec un système conçu de multiples couches.

Le rôle critique d'une couche intermédiaire

L'étape la plus cruciale est le dépôt d'une ou plusieurs couches intermédiaires, souvent appelées couches de liaison ou intercouches. Ces matériaux sont choisis car ils adhèrent bien à la fois au substrat en aluminium et au film DLC subséquent.

Les matériaux d'intercouche courants comprennent le chrome (Cr), le titane (Ti) et le nitrure de chrome (CrN). Cette couche agit comme un "apprêt", créant un pont solide entre les deux matériaux autrement incompatibles.

Fournir un support structurel

Un système de couche intermédiaire bien choisi n'améliore pas seulement l'adhérence ; il aide également à atténuer l'effet coquille d'œuf. En utilisant un matériau plus dur que l'aluminium mais plus tendre que le DLC, il crée un gradient de dureté.

Cette transition progressive du substrat mou au revêtement dur fournit le soutien nécessaire pour empêcher le film DLC de se fracturer sous charge.

Préparation de surface avancée

Avant que tout revêtement ne commence, la pièce en aluminium est placée dans une chambre à vide. À l'intérieur de la chambre, un processus appelé bombardement ionique ou nettoyage par pulvérisation cathodique est utilisé.

C'est essentiellement un processus de micro-sablage utilisant le plasma pour décaper la couche d'oxyde native, exposant une surface d'aluminium métallique vierge juste avant l'application de la couche intermédiaire.

Dépôt à basse température

Pour éviter les problèmes liés à la chaleur, un processus de dépôt à basse température est utilisé. Des techniques telles que le dépôt chimique en phase vapeur assisté par plasma (PACVD) peuvent déposer des revêtements DLC de haute qualité à des températures inférieures à 200 °C (392 °F), bien dans la plage de travail sûre pour la plupart des alliages d'aluminium.

Comprendre les compromis

Bien qu'efficace, ce processus avancé a des implications que vous devez considérer.

Complexité et coût accrus

Un revêtement DLC multicouche sur aluminium est un processus plus complexe et techniquement exigeant que le revêtement d'une pièce en acier simple. Cela se traduit par des coûts plus élevés et nécessite un fournisseur possédant une expertise spécifique dans le revêtement des métaux légers.

Résistance aux chocs limitée

Même avec une couche intermédiaire de soutien, la ténacité globale du système est finalement limitée par la mollesse de l'aluminium de base. Le revêtement offre une résistance exceptionnelle à l'usure et au frottement, mais il ne fera pas en sorte qu'une pièce en aluminium résiste à des impacts lourds et nets comme le ferait une pièce en acier à outils revêtue.

Importance de la finition de surface

Les revêtements DLC sont extrêmement minces, généralement seulement 1 à 5 microns. Ils reproduiront la texture de surface sous-jacente de la pièce, ne la masqueront pas. Une finition de surface initiale lisse et bien préparée est essentielle pour un résultat final de haute qualité.

Faire le bon choix pour votre application

Décider si le DLC est la bonne solution dépend entièrement de votre objectif pour le composant en aluminium.

- Si votre objectif principal est de réduire la friction et l'usure abrasive légère : Pour des applications telles que les pistons, les composants coulissants ou les pièces de robotique, un revêtement DLC correctement appliqué est une solution excellente et très efficace.

- Si votre objectif principal est la durabilité aux chocs élevés : Pour les applications où la pièce sera soumise à des impacts nets, le DLC aidera mais ne résoudra pas le problème fondamental de la mollesse de l'aluminium. Vous pourriez avoir besoin d'envisager un anodisage dur ou un matériau de base entièrement différent.

- Si votre objectif principal est la résistance à la corrosion dans un environnement salin : Bien que le DLC soit très inerte, tout micro-trou dans le revêtement pourrait entraîner une corrosion galvanique. L'anodisage dur est souvent un choix plus fiable pour une protection pure contre la corrosion.

En comprenant la nécessité d'un système multicouche, vous pouvez tirer parti avec succès des propriétés exceptionnelles du DLC pour améliorer vos composants en aluminium pour des applications exigeantes.

Tableau récapitulatif :

| Défi | Solution | Avantage clé |

|---|---|---|

| Substrat mou (Effet coquille d'œuf) | Couche intermédiaire à gradient de dureté (ex. : Cr, Ti) | Prévient la fracture du revêtement sous charge |

| Couche d'oxyde persistante | Bombardement ionique / Nettoyage par pulvérisation cathodique | Assure une forte adhérence métallique |

| Sensibilité thermique | Dépôt à basse température (ex. : PACVD) | Évite les dommages au substrat |

Améliorez vos composants en aluminium avec des revêtements DLC haute performance de KINTEK ! Nos processus multicouches spécialisés sont conçus pour surmonter les défis uniques de l'aluminium, offrant une résistance supérieure à l'usure, une friction réduite et une durée de vie prolongée des pièces pour votre équipement de laboratoire et vos composants de précision.

Laissez nos experts vous aider à choisir la bonne solution de revêtement pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment notre équipement de laboratoire et nos consommables avancés peuvent optimiser vos résultats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires