Dans presque tous les cas, non. Le recuit est un processus de traitement thermique spécifiquement conçu pour faire le contraire : il adoucit un matériau, réduit sa dureté et augmente sa ductilité. Ce processus rend le matériau plus facile à travailler pour les étapes de fabrication ultérieures.

Le but du recuit n'est pas de renforcer un matériau, mais de le rendre plus maniable et stable. En adoucissant le métal et en soulageant les contraintes internes, le recuit le prépare à des processus comme le façonnage, l'usinage ou le soudage, où un matériau plus dur et plus cassant échouerait.

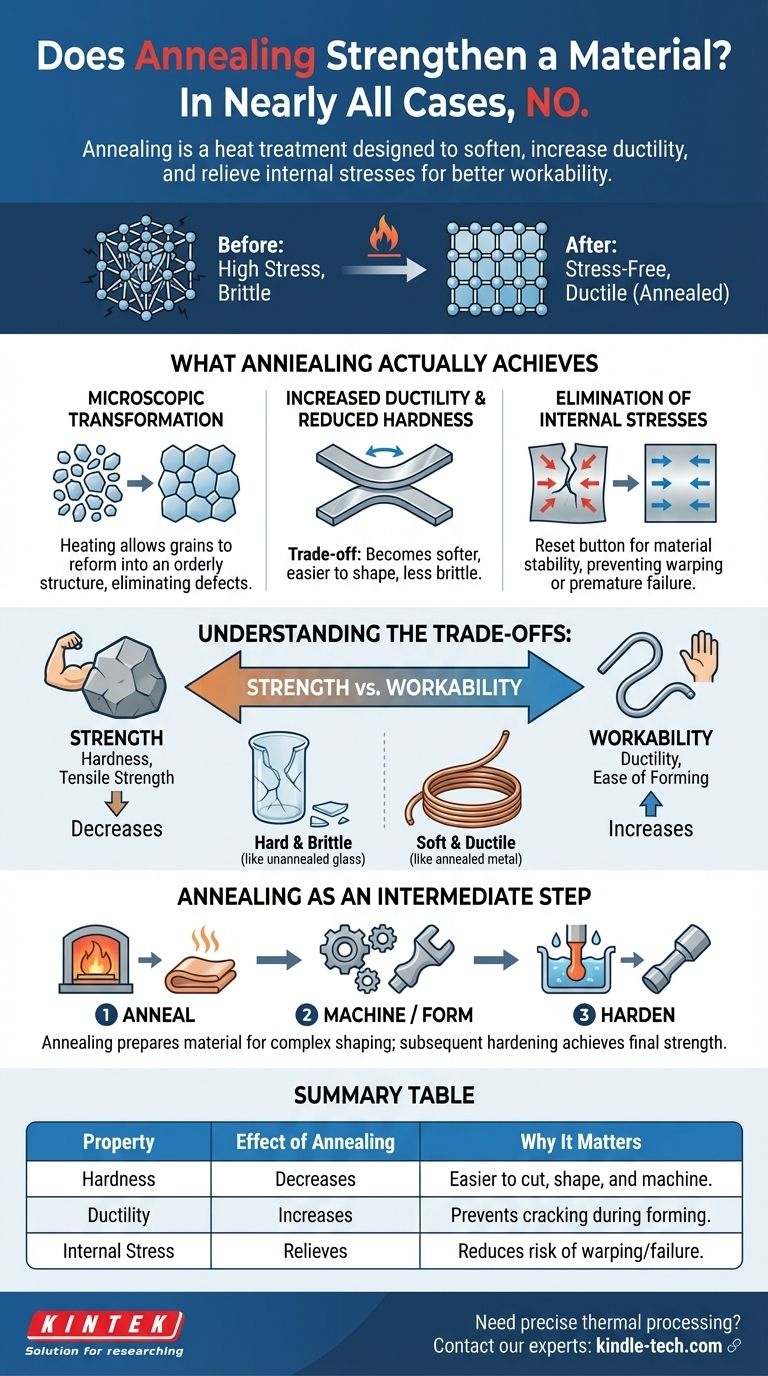

Ce que le recuit réalise réellement

Le recuit est un processus précis de chauffage d'un matériau au-dessus de sa température de recristallisation, de maintien à cette température, puis de refroidissement très lent. Ce cycle contrôlé modifie fondamentalement la structure interne du matériau pour le mieux.

La transformation microscopique

Au niveau microscopique, les matériaux sont constitués de structures cristallines appelées grains. Des processus comme l'écrouissage ou le soudage déforment et tendent ces grains, créant une structure interne chaotique et très contrainte.

Le chauffage du matériau pendant le recuit fournit l'énergie nécessaire à la reformation de ces grains. Le processus de refroidissement lent leur permet de croître de manière plus uniforme et ordonnée, éliminant les défauts et les contraintes enfermés à l'intérieur.

Augmentation de la ductilité et réduction de la dureté

Le résultat le plus notable du recuit est un compromis entre la dureté et la ductilité.

La ductilité est la capacité d'un matériau à être étiré, plié ou formé sans se rompre. Une structure granulaire plus uniforme permet aux cristaux de glisser plus facilement les uns sur les autres, rendant le matériau significativement plus ductile et moins cassant.

Cela entraîne directement une réduction de la dureté. Le matériau devient plus mou et plus facile à couper, presser ou usiner.

Élimination des contraintes internes

Les contraintes internes sont des forces bloquées à l'intérieur d'un matériau, souvent résiduelles des processus de fabrication. Ces contraintes sont invisibles mais dangereuses, car elles peuvent entraîner un gauchissement inattendu, des fissures ou une défaillance prématurée au fil du temps.

Le recuit offre une "réinitialisation" pour le matériau. La chaleur permet aux atomes de se réorganiser dans un état de moindre énergie et sans contrainte, améliorant considérablement la stabilité et la fiabilité du matériau.

Comprendre les compromis

La confusion principale autour du recuit vient de la méconnaissance du compromis fondamental entre la résistance et la maniabilité. En science des matériaux, on n'obtient que rarement quelque chose pour rien.

Définir la "résistance" par rapport à la "maniabilité"

Bien que nous utilisions souvent le terme "résistance" comme un terme unique, il peut désigner différentes propriétés comme la résistance à la traction (résistance à être étiré) ou la dureté (résistance à l'indentation). Le recuit réduit généralement les deux.

La maniabilité, d'autre part, est la facilité avec laquelle un matériau peut être formé dans une forme désirée. Un matériau dur et résistant est souvent cassant et a une faible maniabilité — il se fissurera avant de plier.

Pourquoi voudriez-vous un matériau plus mou ?

Imaginez essayer de plier un morceau de verre par rapport à un morceau de fil de cuivre souple. Le verre (dur et cassant) se brise, tandis que le cuivre (mou et ductile) se plie facilement.

Le recuit fait en sorte que l'acier et d'autres métaux se comportent davantage comme ce fil de cuivre. C'est essentiel pour la fabrication de pièces complexes, l'étirage de fils, l'emboutissage de panneaux de carrosserie automobile ou l'usinage de composants précis.

Le recuit comme étape intermédiaire

Il est crucial de noter que le recuit n'est souvent pas l'étape finale. Un processus de fabrication typique pourrait ressembler à ceci :

- Recuire la matière première pour la rendre molle et maniable.

- Usiner ou former le matériau mou dans sa forme finale.

- Durcir la pièce finie à l'aide d'un traitement thermique différent (comme la trempe et le revenu) pour atteindre la résistance finale désirée.

Comment appliquer cela à votre objectif

Le choix du bon traitement thermique dépend entièrement de votre objectif pour le matériau à ce stade spécifique de la production.

- Si votre objectif principal est la fabricabilité : Le recuit est le processus correct pour rendre un matériau plus facile à former, usiner ou façonner sans défaillance.

- Si votre objectif principal est la stabilité : Utilisez le recuit après des processus comme le soudage ou l'usinage lourd pour soulager les contraintes internes et prévenir la distorsion ou la fissuration future.

- Si votre objectif principal est la résistance et la dureté finales : Le recuit est l'étape préparatoire, pas la solution. Vous aurez besoin d'un processus de durcissement ultérieur pour atteindre ces propriétés.

Comprendre le recuit, c'est reconnaître que le véritable contrôle des matériaux réside dans leur préparation à leur usage, et non seulement dans la maximisation d'une seule propriété.

Tableau récapitulatif :

| Propriété | Effet du recuit | Pourquoi c'est important |

|---|---|---|

| Dureté | Diminue | Rend le matériau plus facile à couper, façonner et usiner. |

| Ductilité | Augmente | Empêche la fissuration lors des opérations de pliage ou de formage. |

| Contrainte interne | Soulage | Réduit le risque de gauchissement ou de défaillance du produit final. |

Besoin d'un traitement thermique précis pour vos travaux de laboratoire ?

Le recuit n'est qu'une étape critique dans la préparation des matériaux. KINTEK est spécialisé dans les équipements de laboratoire et les consommables nécessaires aux processus de traitement thermique exigeants, vous aidant à obtenir les propriétés optimales des matériaux pour la recherche et le développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et garantir que vos matériaux fonctionnent comme requis.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire 1200℃

- Four de laboratoire tubulaire multi-zones

- Four à vide graphite pour la graphitisation de matériaux négatifs

Les gens demandent aussi

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce