Oui, dans presque tous les scénarios pratiques, le durcissement d'un matériau augmente également sa résistance. Bien que les deux propriétés soient distinctes, elles sont intrinsèquement liées au niveau microscopique. Les processus de durcissement fonctionnent en empêchant le mouvement interne qui permet à un matériau de se déformer, ce qui non seulement le rend plus résistant à l'indentation de surface (dureté) mais augmente également sa capacité à résister à la rupture par traction (résistance).

Le point essentiel à retenir est que la dureté et la résistance sont des mesures différentes du même principe sous-jacent : la résistance d'un matériau à la déformation permanente. Augmenter cette résistance rend un matériau à la fois plus dur et plus résistant, mais presque toujours au détriment de sa ténacité, le rendant plus cassant.

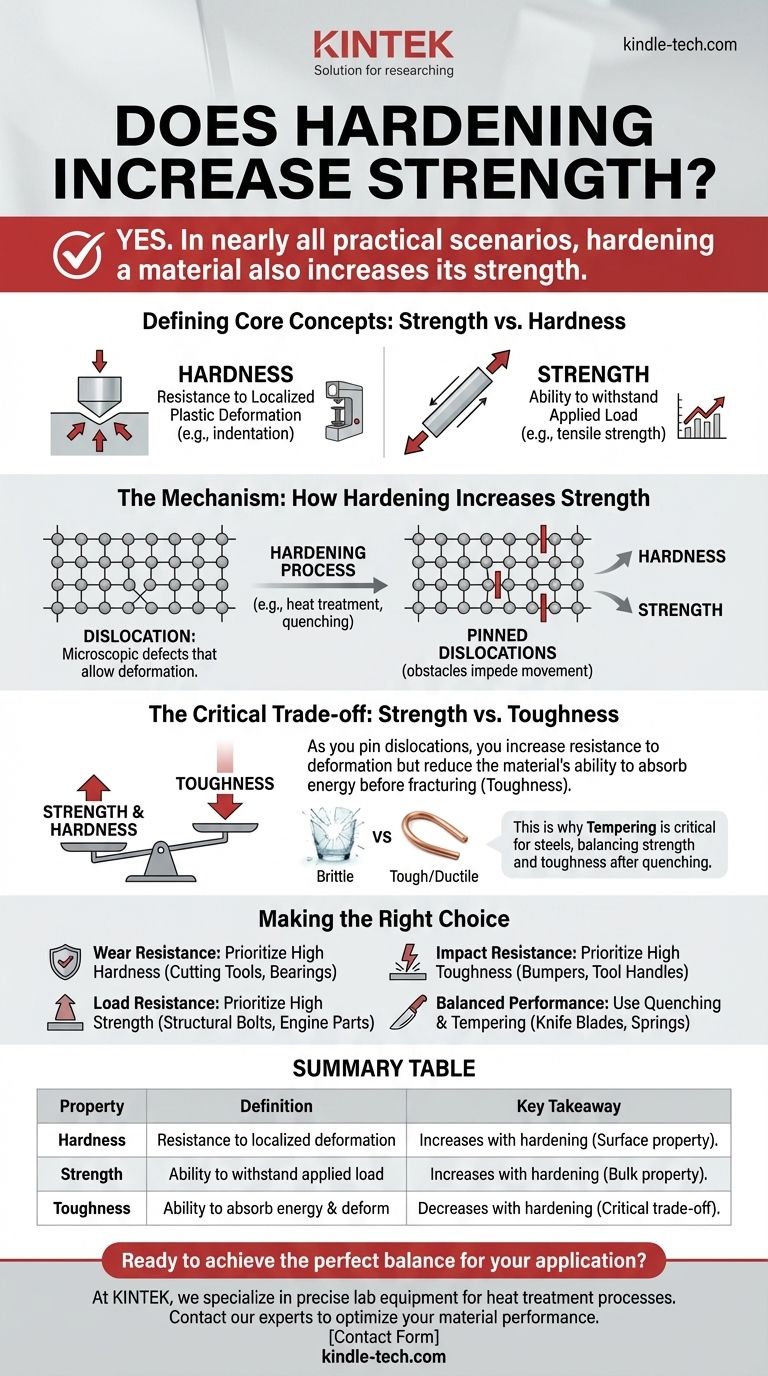

Définir les concepts clés : Résistance par rapport à Dureté

Pour comprendre leur relation, nous devons d'abord être précis sur ce que signifie chaque terme. Ils sont souvent utilisés de manière interchangeable dans la conversation courante, mais en ingénierie et en science des matériaux, ils décrivent des comportements différents.

Qu'est-ce que la Dureté ?

La dureté est une mesure de la résistance d'un matériau à la déformation plastique localisée, telle que les rayures ou l'indentation. Lorsque vous appuyez un objet pointu sur un matériau, la dureté est la propriété qui résiste à la création d'une empreinte permanente.

C'est une propriété de surface, généralement mesurée par des tests standardisés comme les essais Rockwell, Brinell ou Vickers, qui quantifient la taille d'une indentation laissée par une force spécifique.

Qu'est-ce que la Résistance ?

La résistance est la capacité d'un matériau à supporter une charge appliquée sans rupture ni déformation permanente. Contrairement à la dureté, c'est une propriété globale qui décrit le comportement de l'ensemble du composant.

La mesure la plus courante est la résistance à la traction, qui est la contrainte maximale qu'un matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre. Une autre mesure critique est la limite d'élasticité, le point à partir duquel il commence à se déformer de façon permanente.

Le mécanisme : Comment le durcissement augmente la résistance

Le lien entre la dureté et la résistance réside dans la microstructure du matériau. Les deux propriétés sont régies par la facilité avec laquelle les défauts microscopiques, appelés dislocations, peuvent se déplacer à travers le réseau cristallin du matériau.

Le rôle des dislocations

Considérez la structure atomique d'un matériau comme une grille parfaitement ordonnée. Une dislocation est une erreur — une rangée d'atomes supplémentaire ou manquante. La déformation permanente (comme plier une barre métallique) se produit lorsque ces dislocations sont forcées de se déplacer à travers la grille.

Épinglage des dislocations

Les processus de durcissement sont conçus pour introduire des obstacles microscopiques qui entravent ou « épinglent » le mouvement des dislocations. En rendant plus difficile le déplacement de ces défauts, vous rendez plus difficile la déformation du matériau.

Cette résistance à la déformation locale est ce que nous mesurons comme une augmentation de la dureté. Étant donné que le même mécanisme empêche la déformation dans tout le volume du matériau, sa limite d'élasticité et sa résistance à la traction augmentent également.

Le compromis critique : Résistance par rapport à Ténacité

C'est le concept le plus important pour toute application pratique. Bien que rendre un matériau plus dur et plus résistant soit souvent souhaitable, cela s'accompagne presque toujours d'un inconvénient important et dangereux : une perte de ténacité.

Introduction à la Ténacité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer plastiquement avant la rupture. Elle représente la résistance du matériau à se briser ou à se fissurer sous l'impact.

La relation inverse

Lorsque vous épinglez plus efficacement les dislocations, vous augmentez la résistance mais réduisez la capacité du matériau à se déformer. Ce manque de « souplesse » signifie que lorsque le matériau est surchargé, il n'a aucun moyen d'absorber l'énergie en toute sécurité et est plus susceptible de subir une défaillance catastrophique.

Un morceau de craie est très dur mais n'a presque aucune ténacité ; il se brise facilement. Un fil de cuivre est mou mais très tenace ; il se plie et s'étire considérablement avant de se rompre. Cette relation inverse entre la dureté/résistance et la ténacité est le défi central de l'ingénierie des matériaux.

La puissance du revenu

Ce compromis explique pourquoi des processus tels que le revenu sont si critiques pour les aciers. Après la trempe, l'acier est extrêmement dur et résistant, mais aussi très cassant. Le revenu est un traitement thermique secondaire qui réduit légèrement la dureté et la résistance pour retrouver une quantité significative de ténacité, créant un produit final plus fiable et plus utile.

Faire le bon choix pour votre objectif

Comprendre cet équilibre vous permet de sélectionner ou de traiter un matériau pour qu'il corresponde à votre objectif spécifique. Le « meilleur » matériau est rarement le plus dur ou le plus résistant, mais celui qui présente la bonne combinaison de propriétés.

- Si votre objectif principal est la résistance à l'usure et aux rayures : Privilégiez une dureté élevée, en acceptant une faible ténacité. Ceci est idéal pour les outils de coupe, les roulements à billes ou les limes.

- Si votre objectif principal est de résister à la déformation sous une charge constante : Privilégiez une résistance à la traction élevée, qui est directement corrélée à une dureté élevée. Ceci est crucial pour les boulons structurels, les composants de moteur ou les câbles de construction.

- Si votre objectif principal est la résistance aux chocs et la prévention des défaillances catastrophiques : Privilégiez une ténacité élevée, ce qui signifie choisir un matériau avec une dureté et une résistance inférieures. Ceci est essentiel pour les pare-chocs de voiture, les poutres structurelles dans les zones sismiques ou les manches d'outils.

- Si vous avez besoin d'une performance équilibrée : Utilisez des processus tels que la trempe et le revenu pour atteindre un point spécifique sur la courbe résistance/ténacité. C'est l'objectif pour les lames de couteaux, les ressorts et les essieux haute performance.

L'ingénierie efficace ne consiste pas à maximiser une seule propriété, mais à atteindre l'équilibre optimal des propriétés pour l'application prévue.

Tableau récapitulatif :

| Propriété | Définition | Point clé à retenir |

|---|---|---|

| Dureté | Résistance à la déformation plastique localisée (ex. : indentation). | Augmente avec le durcissement. Une propriété de surface. |

| Résistance | Capacité à supporter une charge appliquée sans rupture (ex. : résistance à la traction). | Augmente avec le durcissement. Une propriété globale. |

| Ténacité | Capacité à absorber de l'énergie et à se déformer plastiquement avant la rupture (résistance aux chocs). | Diminue avec le durcissement. C'est le compromis critique. |

Prêt à atteindre l'équilibre parfait entre résistance et ténacité pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus de traitement thermique tels que le durcissement et le revenu. Que vous développiez des outils de coupe, des composants structurels ou toute application nécessitant des performances matérielles optimisées, notre expertise et nos produits de haute qualité sont là pour soutenir votre R&D et votre contrôle qualité.

Discutons de vos défis matériels et trouvons la bonne solution. Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température maximale d'un four à moufle ? Un guide de 1100°C à 1800°C

- Quelle est la différence entre un four à moufle et un four à chambre ? Comprenez les distinctions clés pour votre laboratoire

- À quoi sert un four à moufle ? Obtenez un traitement pur et à haute température

- Comment étalonner un four à moufle ? Obtenez un contrôle précis de la température pour votre laboratoire

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision