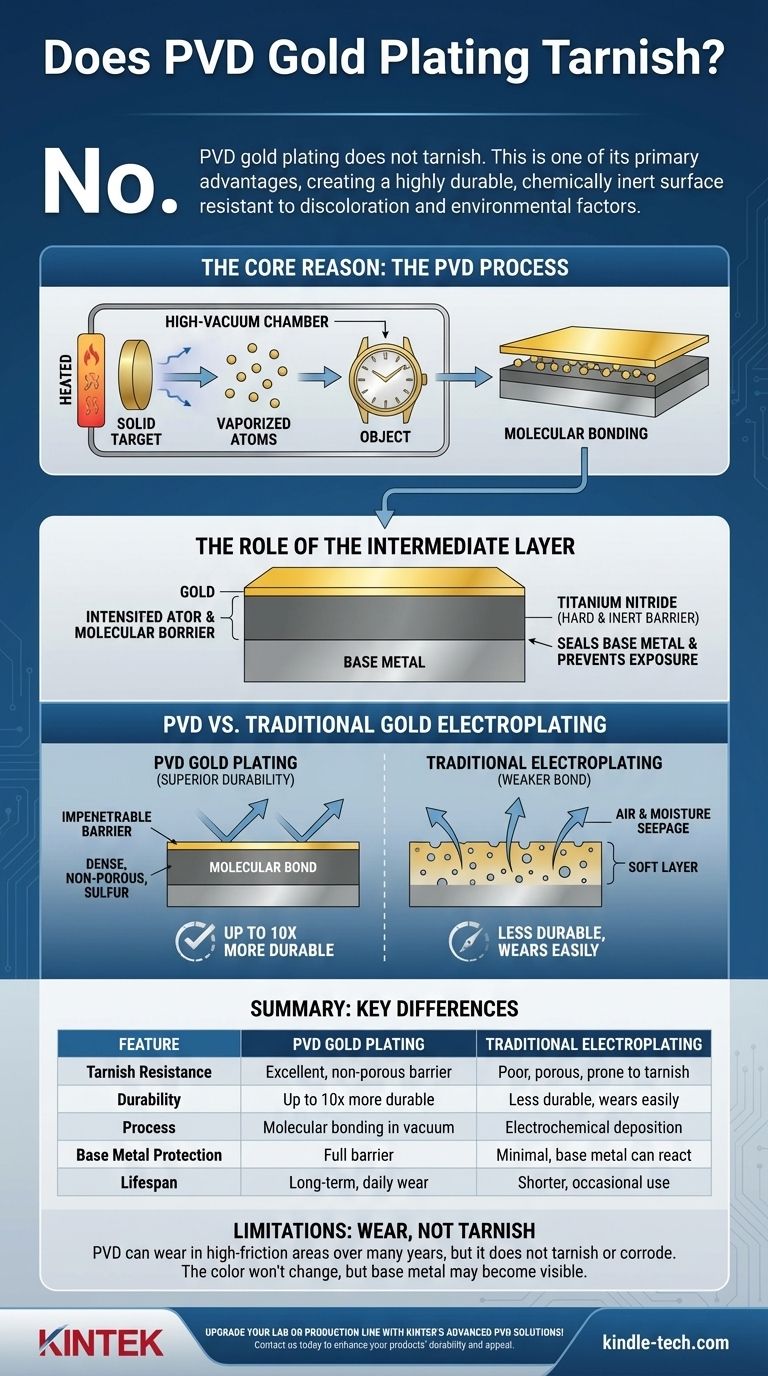

Non, le placage d'or PVD ne ternit pas. C'est l'un de ses principaux avantages par rapport aux méthodes traditionnelles de placage d'or. Le processus crée une surface chimiquement inerte et très durable, conçue pour résister aux facteurs environnementaux et aux réactions chimiques qui provoquent la décoloration et le ternissement.

La raison fondamentale pour laquelle l'or PVD ne ternit pas réside dans le processus lui-même. Il lie moléculairement un matériau dur et non réactif (comme le nitrure de titane) au métal de base avant d'appliquer l'or, créant une barrière impénétrable qui protège à la fois le métal de base et l'or contre la corrosion et l'usure.

Qu'est-ce que le PVD et pourquoi ne ternit-il pas ?

Pour comprendre pourquoi le PVD (Dépôt Physique en Phase Vapeur) est si résistant, nous devons examiner comment il diffère des méthodes traditionnelles. C'est moins un « revêtement » qu'une « liaison ».

Le processus PVD en bref

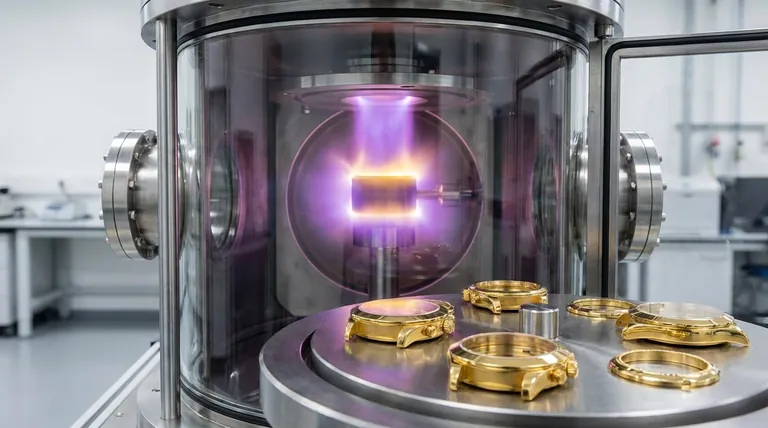

Le PVD est un processus de dépôt sous vide de haute technologie. À l'intérieur d'une chambre chauffée et sous vide poussé, un matériau cible solide — souvent une céramique durable comme le nitrure de titane — est vaporisé en un plasma d'atomes.

Cette vapeur est ensuite liée moléculairement à l'objet à plaquer (comme un boîtier de montre ou des bijoux). Enfin, une fine couche d'or véritable est liée par-dessus cette couche intermédiaire.

Le rôle de la couche intermédiaire dure

Le « secret » du PVD réside dans cette couche intermédiaire. Elle est extrêmement dure, dense et chimiquement inerte.

Cette couche agit comme le bouclier principal. Elle scelle complètement le métal de base (comme l'acier inoxydable), l'empêchant d'être exposé à l'air, à l'humidité ou aux huiles cutanées.

Comment le ternissement se produit réellement

Le ternissement n'est qu'une réaction chimique à la surface d'un métal, le plus souvent une oxydation. Il se produit lorsqu'un métal réactif est exposé à l'oxygène, aux composés soufrés et à l'humidité de l'air.

L'exemple classique est l'argent qui noircit. Dans le placage d'or traditionnel, c'est souvent le métal de base sous l'or (comme le cuivre ou le laiton) qui réagit et provoque la décoloration que vous voyez.

Le PVD crée une barrière impénétrable

Étant donné que le processus PVD crée une couche dense, non poreuse et liée moléculairement, il n'y a aucun chemin pour que les éléments corrosifs atteignent le métal de base. L'or sur le dessus est également solidement lié, le protégeant contre l'écaillage ou l'usure facile.

PVD contre galvanoplastie dorée traditionnelle

La différence en matière de résistance au ternissement devient claire lorsque l'on compare le PVD à son alternative la plus courante, la galvanoplastie.

La faiblesse de la galvanoplastie

La galvanoplastie dorée traditionnelle utilise un courant électrique dans un bain chimique pour déposer une fine couche d'or sur une surface. Cette liaison est purement superficielle et nettement plus faible que la liaison moléculaire du PVD.

Plus important encore, les couches galvanisées peuvent être poreuses, contenant des trous microscopiques.

Pourquoi les articles galvanisés ternissent-ils ?

Le ternissement sur les articles galvanisés se produit de deux manières principales. Premièrement, la couche d'or est douce et peut facilement s'enlever par frottement, exposant le métal de base réactif en dessous.

Deuxièmement, l'humidité et l'air peuvent s'infiltrer à travers les pores du placage d'or, réagissant avec le métal de base et provoquant la formation de ternissure sous l'or, ce qui finit par décolorer l'ensemble de la pièce.

Durabilité et résistance à l'usure

Les revêtements PVD sont bien supérieurs en termes de résistance à l'usure et aux rayures. La couche céramique liée est nettement plus dure qu'une couche d'or galvanisé, rendant l'ensemble de la finition jusqu'à 10 fois plus durable.

Comprendre les compromis et les limites

Bien que le PVD soit une technologie supérieure en matière de durabilité, il est essentiel d'avoir une image complète.

Le PVD peut toujours s'user

Le revêtement PVD n'est pas indestructible. Bien qu'il ne ternisse ni ne se corrode, la finition peut finir par s'user dans les zones de friction extrêmement élevée sur de nombreuses années.

Cela peut se produire sur le fermoir d'un bracelet de montre ou sur le dessous d'une bague portée quotidiennement pendant une décennie. La couleur ne changera pas, mais le métal de base peut finir par devenir visible.

Couleur et épaisseur

La couleur finale de l'or PVD peut être influencée par la couche sous-jacente (par exemple, le nitrure de titane, qui est lui-même de couleur or). Cela peut entraîner une teinte légèrement différente de celle de l'or massif ou d'un placage épais par galvanoplastie.

La couche réelle d'or utilisée dans le PVD est souvent microscopiquement mince. Sa longévité provient du processus de liaison robuste et de la couche intermédiaire dure, et non de l'épaisseur de l'or lui-même.

Coût et complexité

Le processus PVD nécessite des équipements spécialisés et coûteux et est plus complexe que la galvanoplastie. Cela signifie que les produits avec une véritable finition PVD sont généralement plus chers que leurs homologues galvanisés.

Faire le bon choix pour votre objectif

Comprendre cette technologie vous permet de choisir le bon produit en fonction de son utilisation prévue.

- Si votre objectif principal est une durabilité maximale et une résistance au ternissement : Le PVD est le choix définitif pour les articles de tous les jours comme les montres, les bracelets et les accessoires à contact élevé.

- Si votre objectif principal est la rentabilité pour une utilisation occasionnelle : La galvanoplastie dorée traditionnelle de haute qualité peut être une option appropriée pour les articles qui ne subiront pas de friction constante.

- Si votre objectif principal est le poids et la couleur authentiques de l'or massif : Aucun placage ne peut vraiment remplacer l'or massif, mais le PVD offre la finition de couleur or la plus durable actuellement disponible.

En choisissant le PVD, vous privilégiez l'ingénierie moderne pour une finition conçue pour offrir une stabilité de couleur à long terme et une résistance supérieure à l'usure.

Tableau récapitulatif :

| Caractéristique | Placage d'or PVD | Galvanoplastie dorée traditionnelle |

|---|---|---|

| Résistance au ternissement | Excellente (barrière non poreuse) | Faible (poreux, sujet au ternissement) |

| Durabilité | Jusqu'à 10 fois plus durable | Moins durable, s'use facilement |

| Processus | Liaison moléculaire sous vide | Dépôt électrochimique |

| Protection du métal de base | Barrière complète (ex : nitrure de titane) | Minimale, le métal de base peut réagir |

| Durée de vie | Long terme, idéal pour un port quotidien | Plus courte, meilleure pour un usage occasionnel |

Améliorez votre laboratoire ou votre chaîne de production avec les solutions PVD avancées de KINTEK ! Que vous développiez des bijoux durables, des instruments de précision ou des composants haute performance, nos revêtements PVD offrent une résistance au ternissement et une longévité inégalées. Spécialisée dans l'équipement et les consommables de laboratoire, KINTEK garantit que vos projets bénéficient d'une technologie de pointe et de performances fiables. Contactez-nous dès aujourd'hui pour découvrir comment nos services PVD peuvent améliorer la durabilité et l'attrait de vos produits !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux