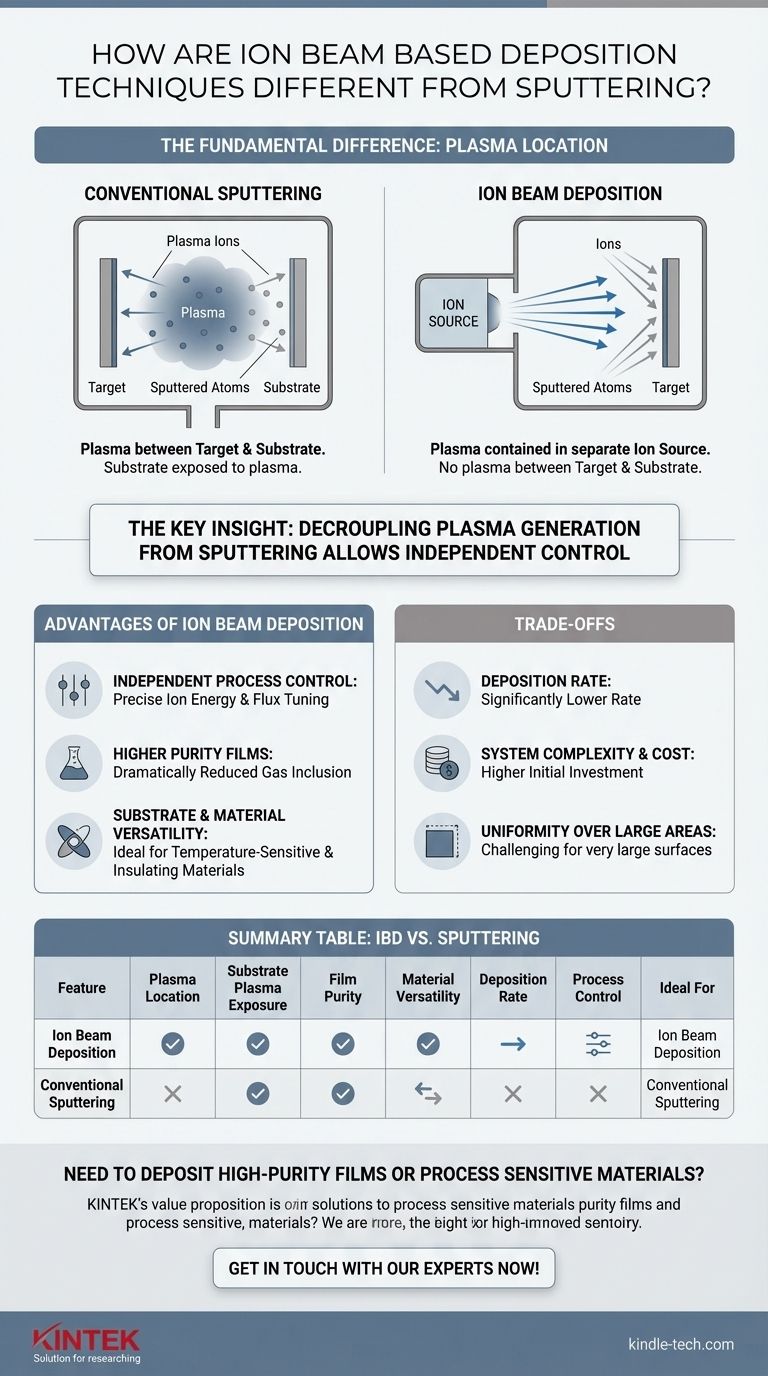

La différence fondamentale entre le dépôt par faisceau d'ions et la pulvérisation cathodique conventionnelle réside dans l'emplacement du plasma. Dans la pulvérisation magnétron conventionnelle, un plasma est créé et maintenu dans l'espace directement entre la source de matériau (la cible) et l'objet à revêtir (le substrat). En revanche, le dépôt par faisceau d'ions génère son plasma à l'intérieur d'une source d'ions séparée et contenue, qui dirige ensuite un faisceau d'ions contrôlé vers la cible. Cette séparation délibérée de la source de plasma de l'environnement de dépôt est la caractéristique déterminante qui permet un degré de contrôle de processus plus élevé.

L'idée clé est qu'en séparant la source d'ions de la cible et du substrat, le dépôt par faisceau d'ions découple la génération de plasma du processus de pulvérisation. Cela permet un contrôle indépendant de l'énergie et du flux des ions, ce qui se traduit par des films de pureté supérieure et la capacité de traiter des matériaux sensibles ou non conducteurs incompatibles avec les méthodes de pulvérisation cathodique conventionnelles.

Le mécanisme principal : l'emplacement du plasma est primordial

Pour comprendre les implications pratiques de ces deux techniques, nous devons d'abord examiner comment chacune fonctionne à un niveau fondamental. La distinction essentielle dicte l'ensemble de l'environnement dans lequel le film mince est cultivé.

Comment fonctionne la pulvérisation cathodique conventionnelle

Dans un système de pulvérisation magnétron typique, la chambre est remplie d'un gaz inerte, comme l'argon. Un champ électrique et magnétique puissant est appliqué entre la cible et le substrat, ce qui allume et confine un plasma dans cet espace.

Les ions Argon chargés positivement de ce plasma sont accélérés vers la cible chargée négativement. Ce bombardement à haute énergie éjecte physiquement, ou "pulvérise", des atomes du matériau cible, qui traversent ensuite le plasma et se déposent sur le substrat sous forme de film mince. Le substrat est continuellement exposé à cet environnement de plasma.

Comment fonctionne le dépôt par pulvérisation par faisceau d'ions (IBSD)

Le dépôt par pulvérisation par faisceau d'ions réorganise complètement ce processus. Le plasma est créé et contenu entièrement à l'intérieur d'un équipement séparé appelé source d'ions.

Cette source extrait les ions de son plasma interne et les accélère sous forme de faisceau bien défini et focalisé. Ce faisceau traverse une chambre à vide poussé et frappe la cible. Les atomes pulvérisés se déplacent ensuite sans entrave vers le substrat. Il est crucial de noter qu'il n'y a pas de plasma entre la cible et le substrat.

La séparation critique

Cette séparation est la source de presque tous les avantages de l'IBSD. Le substrat n'est jamais exposé au plasma, seulement au flux d'atomes neutres pulvérisés de la cible. Cela crée un environnement beaucoup plus propre et plus contrôlé pour la croissance du film.

Avantages clés du dépôt par faisceau d'ions

Le contrôle offert par la séparation de la source d'ions de la chambre de dépôt offre plusieurs avantages distincts par rapport à la pulvérisation cathodique conventionnelle.

Contrôle indépendant du processus

Étant donné que la source d'ions est un module indépendant, vous pouvez contrôler précisément et séparément l'énergie des ions (tension du faisceau) et le flux d'ions (courant du faisceau). Cela permet un réglage méticuleux de l'énergie délivrée à la cible, ce qui influence directement les propriétés du film résultant, telles que sa densité, sa contrainte et sa stœchiométrie.

Films de pureté supérieure

Dans la pulvérisation magnétron, le substrat est baigné dans le plasma de gaz inerte à haute pression. Cela conduit inévitablement à l'incorporation, ou "inclusion", d'une partie du gaz de pulvérisation dans le film en croissance. Étant donné que l'IBSD fonctionne sous vide plus poussé sans plasma près du substrat, l'inclusion de gaz de pulvérisation est considérablement réduite, ce qui se traduit par des films plus purs et de meilleure qualité.

Polyvalence du substrat et des matériaux

L'absence d'exposition directe au plasma rend l'IBSD idéal pour le revêtement de substrats sensibles à la température, comme les polymères, qui pourraient être endommagés par le chauffage du plasma. De plus, comme la cible n'a pas besoin d'une polarisation électrique pour maintenir un plasma, l'IBSD fonctionne aussi bien pour les matériaux cibles conducteurs que non conducteurs (isolants), un avantage significatif par rapport à la pulvérisation magnétron DC standard.

Comprendre les compromis

Aucune technique n'est supérieure dans toutes les situations. Le choix entre ces méthodes nécessite de reconnaître leurs limitations pratiques.

Taux de dépôt

Le principal avantage de la pulvérisation magnétron est son taux de dépôt significativement plus élevé. Le plasma dense et la proximité de la cible permettent une croissance de film beaucoup plus rapide, ce qui en fait la méthode préférée pour la fabrication industrielle à haut débit où la vitesse est primordiale.

Complexité et coût du système

Les systèmes à faisceau d'ions sont intrinsèquement plus complexes. Ils nécessitent une source d'ions sophistiquée et coûteuse, ainsi que les alimentations électriques et l'électronique de contrôle associées. Cela entraîne un coût d'équipement initial plus élevé et une maintenance potentiellement plus complexe par rapport aux configurations de pulvérisation magnétron plus simples.

Uniformité sur de grandes surfaces

Bien que l'IBSD offre un contrôle exceptionnel, l'obtention de revêtements très uniformes sur de très grandes surfaces de substrat peut être plus difficile qu'avec des systèmes de pulvérisation magnétron bien conçus. La pulvérisation à partir d'une grande cible magnétron planaire est souvent une voie plus directe pour obtenir une uniformité sur de grandes surfaces.

Faire le bon choix pour votre application

La décision d'utiliser le dépôt par faisceau d'ions ou la pulvérisation cathodique conventionnelle est entièrement dictée par les priorités de votre projet spécifique.

- Si votre objectif principal est la production à haut débit et la rentabilité : La pulvérisation magnétron conventionnelle est presque toujours le choix supérieur en raison de ses taux de dépôt plus élevés et de la moindre complexité du système.

- Si votre objectif principal est de créer des films denses de haute pureté avec un contrôle précis des propriétés : Le dépôt par pulvérisation par faisceau d'ions est le choix définitif, en particulier pour les revêtements optiques avancés, les substrats sensibles ou les applications de recherche.

- Si votre objectif principal est le dépôt à partir de matériaux cibles isolants ou diélectriques : Le dépôt par faisceau d'ions offre une solution robuste, bien que la pulvérisation magnétron RF soit également une alternative courante à considérer.

En fin de compte, la sélection de la bonne technique nécessite d'aligner le contrôle inégalé des méthodes par faisceau d'ions avec les exigences spécifiques de qualité, de matériau et de débit de votre projet.

Tableau récapitulatif :

| Caractéristique | Dépôt par faisceau d'ions | Pulvérisation cathodique conventionnelle |

|---|---|---|

| Emplacement du plasma | Source d'ions séparée | Entre la cible et le substrat |

| Exposition du substrat au plasma | Non | Oui |

| Pureté du film | Élevée (faible inclusion de gaz) | Modérée (inclusion de gaz) |

| Polyvalence des matériaux | Conducteurs et isolants | Principalement conducteurs (DC) |

| Taux de dépôt | Plus faible | Plus élevé |

| Contrôle du processus | Énergie/flux d'ions indépendants | Paramètres couplés |

| Idéal pour | Films de haute pureté, substrats sensibles | Production à haut débit |

Besoin de déposer des films de haute pureté ou de traiter des matériaux sensibles ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes à faisceau d'ions et de pulvérisation cathodique, pour répondre à vos défis de dépôt spécifiques. Notre expertise vous assure la bonne solution pour une qualité de film supérieure, que ce soit pour la recherche ou la production.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions sur mesure peuvent améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications