En bref, le frittage améliore fondamentalement les propriétés mécaniques d'un matériau en transformant un ensemble de particules lâches en une masse solide et dense. Ce processus augmente la résistance, la dureté et la durabilité en réduisant les vides internes et en créant des liaisons solides entre les grains du matériau, transformant un compact de poudre fragile en un composant usiné robuste.

Le frittage doit être compris non seulement comme un processus de chauffage, mais comme une méthode d'ingénierie de la microstructure. La performance mécanique finale d'un composant est une conséquence directe du contrôle des paramètres de frittage — température, temps et pression — pour façonner intentionnellement sa structure de grain interne et sa densité.

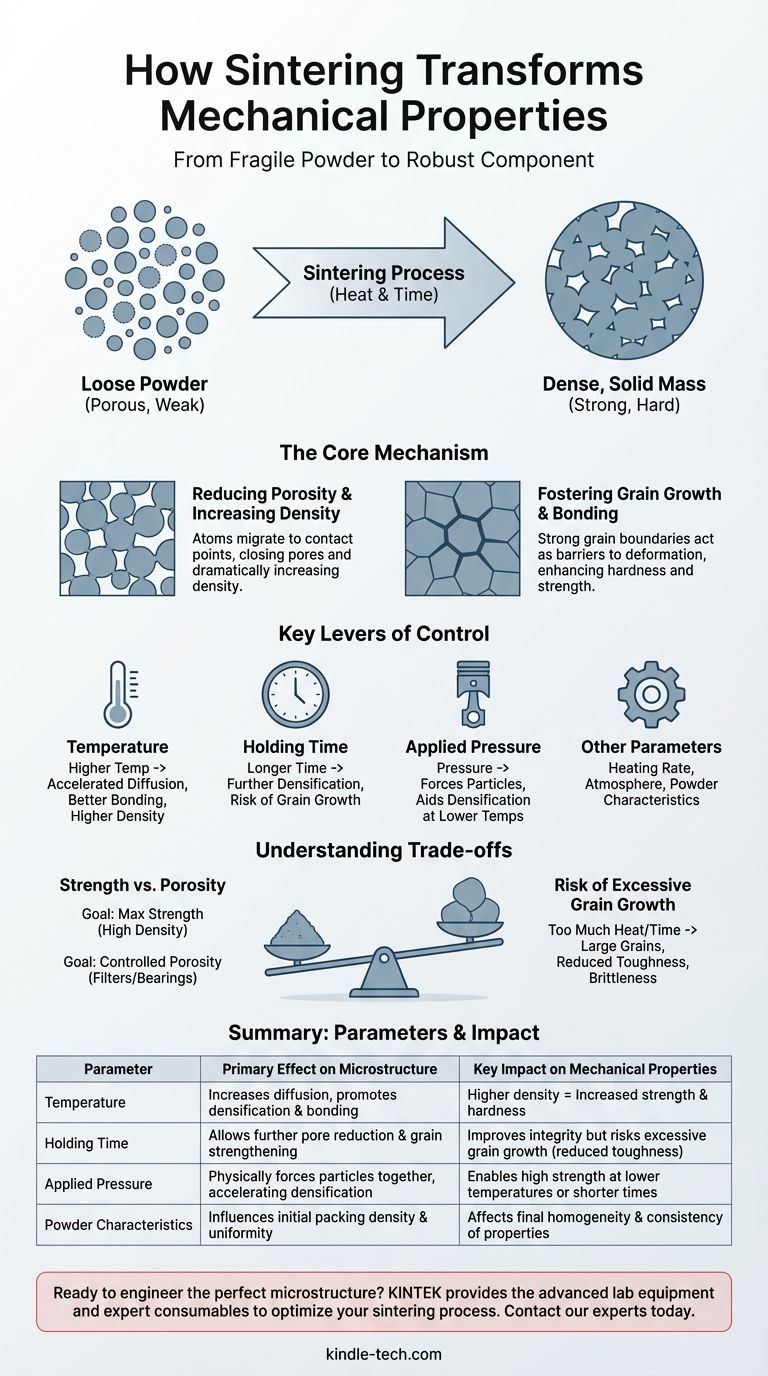

Le mécanisme central : de la poudre à la performance

Le frittage crée une pièce finale solide en modifiant fondamentalement la structure interne du matériau au niveau microscopique. Le processus utilise l'énergie thermique pour favoriser la diffusion, provoquant la liaison des particules individuelles.

Réduction de la porosité et augmentation de la densité

Le changement le plus significatif pendant le frittage est la réduction de la porosité — l'espace vide entre les particules de poudre initiales.

Lorsque les particules chauffent, les atomes migrent vers les points de contact, formant des « cous » qui se développent avec le temps. Ce processus rapproche les particules, réduisant les vides et augmentant considérablement la densité globale du matériau.

Un matériau plus dense est intrinsèquement plus résistant car les forces sont réparties sur une plus grande quantité de matière solide, plutôt que d'être concentrées autour des bords des pores, qui agissent comme des concentrateurs de contraintes et des points de défaillance potentiels.

Favoriser la croissance et la liaison des grains

Le frittage n'élimine pas seulement les pores ; il crée un réseau cohérent de grains entrelacés. La diffusion atomique qui ferme les pores forme et renforce également les joints de grains, les interfaces où les différents grains cristallins se rencontrent.

Des joints de grains solides et bien formés sont essentiels à l'intégrité mécanique. Ils agissent comme des barrières au mouvement des dislocations, qui est le principal mécanisme de déformation plastique dans les matériaux cristallins. Il en résulte directement une augmentation de la dureté et de la résistance.

Les leviers de contrôle clés

Pour obtenir un ensemble de propriétés mécaniques souhaité, vous devez manipuler précisément les paramètres clés du cycle de frittage. Chaque variable offre un niveau de contrôle différent sur la microstructure finale.

Température de frittage

La température est le facteur le plus dominant. Des températures plus élevées fournissent plus d'énergie thermique, accélérant la diffusion atomique nécessaire à la densification et à la liaison des grains.

En général, l'augmentation de la température entraîne une densité plus élevée et, par conséquent, des propriétés mécaniques améliorées telles que la résistance et la résistance à l'usure.

Temps de maintien

C'est la durée pendant laquelle le matériau est maintenu à la température de frittage maximale. Un temps de maintien plus long permet au processus de diffusion de se poursuivre, réduisant davantage la porosité et renforçant les joints de grains.

Cependant, un temps prolongé favorise également la croissance du grain, ce qui peut devenir un facteur négatif s'il n'est pas géré avec soin.

Pression appliquée

Dans les procédés tels que le pressage à chaud ou le frittage par plasma étincelle (SPS), une pression externe est appliquée. Cette pression force physiquement les particules à se rapprocher, aidant considérablement à la densification.

La pression vous permet d'atteindre une densité élevée à des températures plus basses ou dans des délais plus courts par rapport au frittage sans pression, offrant une couche de contrôle supplémentaire.

Autres paramètres critiques

Des facteurs tels que la vitesse de chauffage, la composition de l'atmosphère du four, et même la taille et la forme de la poudre initiale influencent tous la microstructure finale et les propriétés mécaniques résultantes.

Comprendre les compromis

L'optimisation du frittage ne consiste pas à maximiser chaque paramètre ; il s'agit de trouver le bon équilibre pour atteindre un objectif spécifique. Pousser pour une propriété se fait souvent au détriment d'une autre.

Résistance par rapport à la porosité

La relation entre la température et les propriétés est complexe. Par exemple, une température de frittage pourrait donner la résistance à la compression la plus élevée, tandis qu'une température différente et plus basse pourrait produire la porosité et le retrait les plus souhaitables pour une application spécifique.

Cela démontre que les « meilleurs » paramètres dépendent entièrement de la fonction prévue du composant. Une pièce structurelle nécessite une résistance maximale, tandis qu'un filtre céramique nécessite une porosité contrôlée.

Le risque de croissance excessive du grain

Bien que la liaison des grains soit essentielle, une croissance excessive des grains peut être préjudiciable. Si la température est trop élevée ou si le temps de maintien est trop long, les grains peuvent devenir trop gros.

De gros grains peuvent parfois entraîner une réduction de la ténacité ou une augmentation de la fragilité, car les fissures ont moins de joints de grains à traverser, ce qui leur permet de se propager plus facilement. La microstructure idéale implique souvent une taille de grain fine et uniforme.

Optimiser le frittage pour votre objectif

La bonne approche dépend entièrement de votre objectif d'ingénierie principal. Utilisez ces principes comme guide de départ pour le développement de processus.

- Si votre objectif principal est la résistance et la dureté maximales : Visez la densité la plus élevée possible en optimisant la température, le temps et la pression pour éliminer presque toute la porosité.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour des filtres ou des paliers autolubrifiants) : Utilisez des températures plus basses et des temps de maintien plus courts pour préserver intentionnellement un réseau de pores ouverts tout en obtenant une liaison particulaire suffisante pour l'intégrité structurelle.

- Si votre objectif principal est la précision dimensionnelle : Vous devez gérer soigneusement la température et les vitesses de chauffage pour contrôler le retrait, car un frittage agressif peut entraîner une déformation ou une déviation par rapport aux tolérances de conception.

- Si votre objectif principal est l'efficacité des coûts et le débit : Vous devrez peut-être trouver un compromis, tel que l'utilisation de vitesses de chauffage plus rapides ou de températures légèrement inférieures, qui permet d'obtenir des propriétés mécaniques acceptables dans une fenêtre de processus plus courte et plus économique.

En manipulant délibérément les variables du frittage, vous passez du simple chauffage d'un matériau à l'ingénierie précise de ses performances finales.

Tableau récapitulatif :

| Paramètre de frittage | Effet principal sur la microstructure | Impact clé sur les propriétés mécaniques |

|---|---|---|

| Température | Augmente la diffusion atomique, favorise la densification et la liaison des grains. | Densité plus élevée = Augmentation de la résistance et de la dureté. |

| Temps de maintien | Permet une réduction supplémentaire des pores et un renforcement des joints de grains. | Améliore l'intégrité mais risque une croissance excessive des grains (réduction de la ténacité). |

| Pression appliquée | Force physiquement les particules à se rapprocher, accélérant la densification. | Permet une résistance élevée à des températures plus basses ou des temps plus courts. |

| Caractéristiques de la poudre | Influence la densité de compactage initiale et l'uniformité du corps vert. | Affecte l'homogénéité finale et la cohérence des propriétés. |

Prêt à concevoir la microstructure parfaite pour vos composants ?

Le contrôle précis des paramètres de frittage est essentiel pour atteindre les propriétés mécaniques cibles. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables d'experts nécessaires pour maîtriser ce processus vital. Que vous développiez des pièces structurelles à haute résistance, des filtres poreux ou des composants économiques, nos solutions vous aident à optimiser la densité, la taille des grains et les performances.

Discutons de vos objectifs de frittage. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin