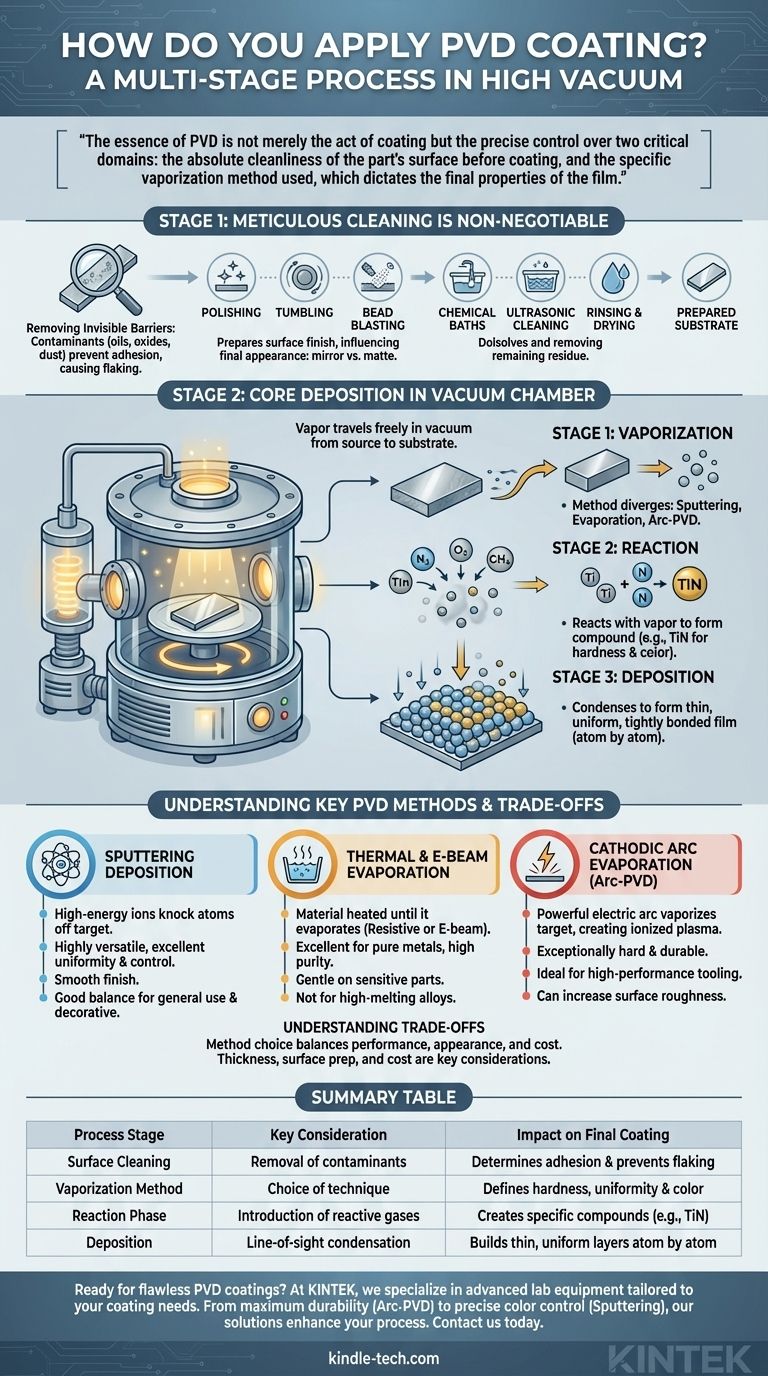

L'application d'un revêtement par dépôt physique en phase vapeur (PVD) est un processus en plusieurs étapes réalisé dans un environnement sous vide poussé. Il commence par le nettoyage méticuleux du substrat, qui est ensuite placé dans une chambre à vide. À l'intérieur, un matériau source solide est converti en vapeur, qui traverse le vide et se condense sur le substrat, formant un film mince et durable atome par atome.

L'essence du PVD n'est pas seulement l'acte de revêtement, mais le contrôle précis de deux domaines critiques : la propreté absolue de la surface de la pièce avant le revêtement, et la méthode de vaporisation spécifique utilisée, qui dicte les propriétés finales du film.

La base : pourquoi un nettoyage méticuleux est non négociable

Le succès ou l'échec d'un revêtement PVD est souvent décidé avant même que la pièce n'entre dans la chambre de revêtement. La liaison entre le revêtement et le substrat est mécanique et atomique ; toute contamination crée un point faible.

Éliminer les barrières invisibles

Même une pièce apparemment propre est recouverte de contaminants au niveau microscopique. Ceux-ci peuvent inclure des huiles, des films organiques, de la poussière, des oxydes et des résidus de processus de fabrication comme l'EDM. S'ils ne sont pas éliminés, ces contaminants empêcheront le revêtement d'adhérer correctement, entraînant un écaillage, une faible durabilité et une apparence incohérente.

Techniques de nettoyage courantes

Le protocole de nettoyage est adapté au matériau du substrat et à l'apparence finale souhaitée. Il implique généralement un processus en plusieurs étapes qui peut inclure le polissage, le tonnelage ou le sablage pour obtenir la texture de surface désirée. Ceci est suivi de bains de nettoyage chimique et ultrasonique rigoureux pour dissoudre et éliminer toute matière organique ou particulaire restante, puis d'un rinçage et d'un séchage.

Préparer la finition de surface

L'étape de nettoyage et de préparation détermine également l'esthétique finale. Une pièce très polie donnera une finition PVD brillante et semblable à un miroir, tandis qu'une surface sablée ou tonnelée produira une finition satinée ou mate. La durabilité peut également être affectée, car les finitions mates ont tendance à montrer l'usure moins visiblement que les finitions polies.

À l'intérieur de la chambre à vide : les étapes clés du dépôt

Une fois nettoyées et chargées, les pièces subissent le processus PVD lui-même, qui se déroule toujours sous vide pour permettre aux particules de vapeur de se déplacer librement de la source au substrat.

Étape 1 : Vaporisation

C'est l'étape où les différentes méthodes PVD divergent. L'objectif est de convertir un matériau de revêtement solide (appelé la "cible") en vapeur. La méthode utilisée pour y parvenir a le plus grand impact sur les caractéristiques du revêtement.

Étape 2 : Réaction

Pour de nombreux revêtements avancés, un gaz réactif comme l'azote, l'oxygène ou le méthane est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique pour former un nouveau composé sur la surface du substrat. Par exemple, le titane vaporisé réagissant avec l'azote gazeux crée le nitrure de titane (TiN) dur et de couleur or familier. Cette étape définit des propriétés comme la dureté et la couleur.

Étape 3 : Dépôt

Le matériau vaporisé se déplace en ligne droite à travers le vide et se condense sur les surfaces plus froides des pièces. Cela construit le revêtement couche atomique par couche atomique, ce qui donne un film extrêmement mince, uniforme et fortement lié.

Comprendre les principales méthodes PVD

Bien que tous les processus PVD suivent les étapes ci-dessus, la technique de vaporisation est le facteur déterminant.

Dépôt par pulvérisation cathodique

Pensez à cela comme à un billard atomique. Des ions à haute énergie sont projetés sur le matériau cible, délogeant physiquement des atomes de sa surface. Ces atomes "pulvérisés" se déposent ensuite sur le substrat. La pulvérisation cathodique est très polyvalente et offre un excellent contrôle de l'épaisseur et de l'uniformité du film.

Évaporation thermique et par faisceau d'électrons

Ce processus est analogue à l'ébullition de l'eau. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore. Le chauffage peut être effectué avec un simple élément résistif (évaporation thermique) ou un faisceau d'électrons très focalisé (PVD par faisceau d'électrons). Cette méthode est excellente pour déposer des métaux purs, comme l'or ou l'aluminium.

Évaporation à l'arc cathodique (Arc-PVD)

Il s'agit d'un processus à très haute énergie. Un puissant arc électrique est utilisé pour vaporiser le matériau de la surface de la cible. Cela crée un plasma dense et fortement ionisé qui donne un revêtement exceptionnellement dur et durable. C'est une méthode préférée pour les outils haute performance et les applications résistantes à l'usure.

Comprendre les compromis

Le choix du bon processus PVD implique d'équilibrer des priorités concurrentes de performance, d'apparence et de coût.

Méthode vs. Propriétés souhaitées

L'Arc-PVD crée les revêtements les plus durs mais peut parfois introduire des gouttelettes microscopiques qui augmentent la rugosité de surface. La pulvérisation cathodique est plus lisse et plus contrôlée mais peut se déposer à un rythme plus lent. L'évaporation thermique est propre et simple mais ne convient pas aux matériaux à point de fusion élevé ou aux alliages complexes.

Épaisseur vs. Fonctionnalité

Un revêtement plus épais est généralement plus durable, mais seulement jusqu'à un certain point. Des revêtements excessivement épais peuvent devenir cassants, altérer les tolérances fines d'une pièce ou accumuler des contraintes internes et se fissurer. L'épaisseur idéale est un équilibre entre la résistance à l'usure et les exigences mécaniques de la pièce.

Préparation de surface vs. Coût

Un processus de nettoyage et de polissage exhaustif en plusieurs étapes donne une finition et une adhérence supérieures. Cependant, chaque étape ajoute un temps et un coût significatifs au projet. Il est crucial d'adapter le niveau de préparation aux exigences de l'application.

Comment spécifier le bon processus PVD

Votre choix doit être guidé par l'objectif principal de votre composant.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Spécifiez un processus à haute énergie comme l'Arc-PVD et un protocole de nettoyage robuste en plusieurs étapes pour la meilleure adhérence possible.

- Si votre objectif principal est l'apparence décorative et la cohérence des couleurs : La pulvérisation cathodique est souvent le meilleur choix pour son excellent contrôle de l'uniformité et de la finition de surface.

- Si votre objectif principal est de revêtir un métal pur sur une pièce électronique ou optique sensible : L'évaporation thermique ou par faisceau d'électrons fournit un film de haute pureté avec une énergie plus faible, minimisant les dommages potentiels au substrat.

- Si votre objectif principal est une solution équilibrée et rentable pour un usage général : La pulvérisation cathodique offre souvent la meilleure combinaison de performances, de polyvalence et de coût pour un large éventail d'applications.

Comprendre ces principes fondamentaux vous permet d'aller au-delà de la simple demande d'un revêtement et de commencer à spécifier le résultat précis que votre projet exige.

Tableau récapitulatif :

| Étape du processus | Considération clé | Impact sur le revêtement final |

|---|---|---|

| Nettoyage de surface | Élimination des huiles, oxydes et contaminants | Détermine la force d'adhérence et prévient l'écaillage |

| Méthode de vaporisation | Choix de la pulvérisation cathodique, de l'évaporation ou de l'arc-PVD | Définit la dureté, l'uniformité et la cohérence des couleurs |

| Phase de réaction | Introduction de gaz réactifs (par exemple, azote) | Crée des revêtements composés comme le TiN pour des propriétés spécifiques |

| Dépôt | Condensation en ligne de mire sous vide | Construit des couches minces et uniformes atome par atome |

Prêt à obtenir des revêtements PVD impeccables pour vos composants ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en matière de revêtement. Que vous ayez besoin d'une durabilité maximale avec l'Arc-PVD ou d'un contrôle précis des couleurs avec la pulvérisation cathodique, notre expertise garantit des résultats optimaux pour vos applications de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et offrir des performances supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température