En bref, vous convertissez l'huile de pyrolyse en diesel principalement par un processus catalytique à haute pression et haute température appelé hydrotraitement, ou plus spécifiquement, hydrodésoxygénation (HDO). Ce processus chimique utilise l'hydrogène pour éliminer la teneur élevée en oxygène et les autres impuretés qui rendent l'huile de pyrolyse brute acide, instable et impropre à être utilisée comme substitut direct du carburant diesel. Le processus est complexe et nécessite d'importantes étapes de prétraitement et de post-traitement.

Le défi principal n'est pas simplement de convertir l'huile, mais de surmonter sa nature fondamentalement corrosive et instable. L'huile de pyrolyse brute est chimiquement très différente du pétrole brut, et sa valorisation en un carburant diesel stable et utilisable est un processus énergivore et coûteux, semé d'embûches techniques.

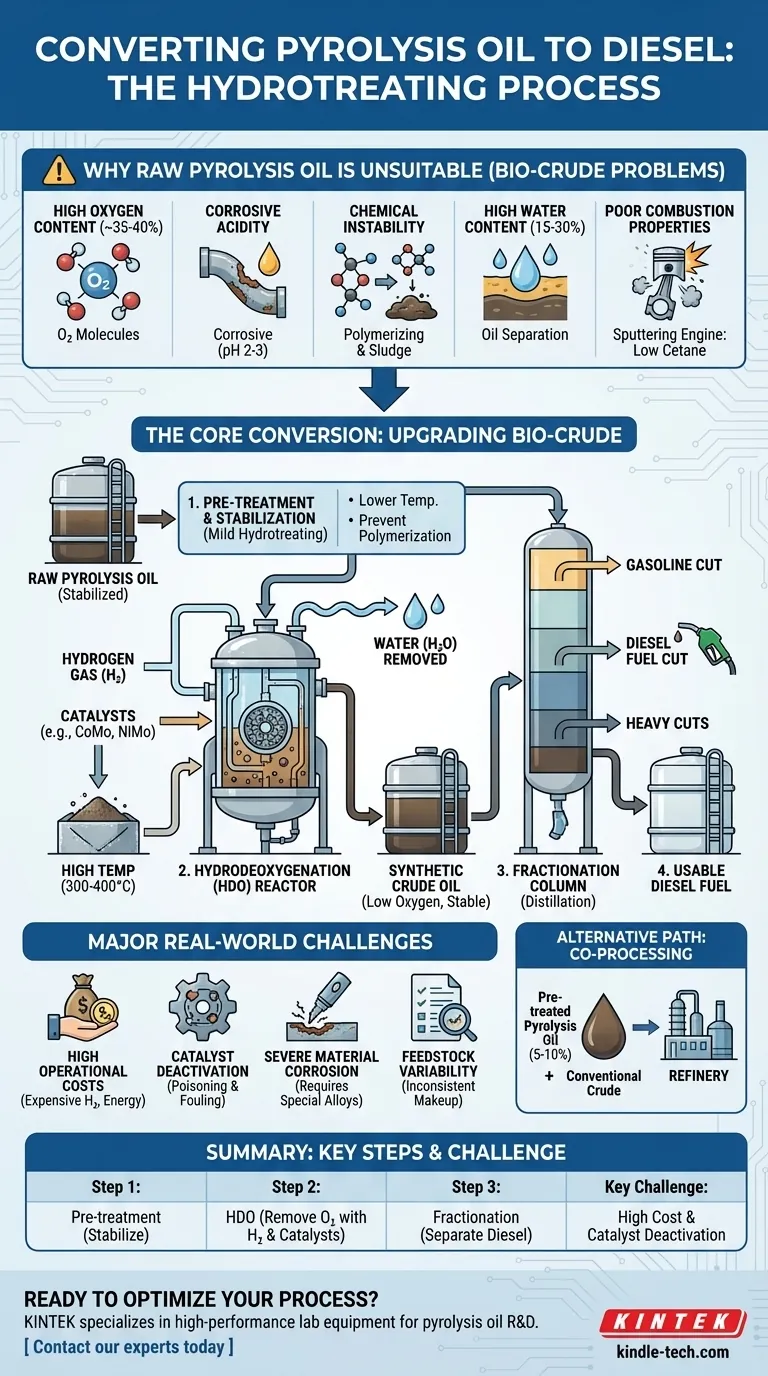

Pourquoi l'huile de pyrolyse n'est pas (encore) du diesel

Pour comprendre le processus de conversion, vous devez d'abord comprendre pourquoi il est nécessaire. L'huile de pyrolyse brute, souvent appelée bio-brut, ne peut pas être utilisée dans un moteur diesel standard en raison de ses propriétés chimiques intrinsèques.

Teneur élevée en oxygène

L'huile de pyrolyse contient une très forte concentration d'oxygène (souvent 35-40 %), enfermée dans des composés comme les acides, les aldéhydes et les phénols. C'est la cause profonde de nombreux autres problèmes.

Acidité corrosive

Les composés oxygénés, en particulier les acides acétique et formique, rendent l'huile très acide (pH 2-3). Ce niveau d'acidité corrodera rapidement les réservoirs de stockage, les pipelines et les composants du moteur standards.

Instabilité chimique

L'huile de pyrolyse est thermiquement instable. Avec le temps, ou lorsqu'elle est chauffée, ses molécules réagissent entre elles dans un processus appelé polymérisation. Cela forme des gommes épaisses et des boues qui obstrueront les filtres, les conduites de carburant et les injecteurs.

Teneur élevée en eau

L'huile est souvent produite avec une quantité importante d'eau (15-30 %), qui est mélangée à l'huile. Cela diminue sa densité énergétique et peut causer des problèmes de combustion.

Mauvaises propriétés de combustion

Comparée au diesel, l'huile de pyrolyse a un très faible indice de cétane, ce qui signifie qu'elle ne s'enflamme pas facilement sous compression. Cela entraîne de mauvaises performances du moteur et des émissions élevées.

Le processus de conversion principal : Valorisation du bio-brut

La valorisation de l'huile de pyrolyse est un processus en plusieurs étapes conçu pour résoudre les problèmes énumérés ci-dessus. L'objectif central est d'éliminer l'oxygène et de stabiliser le carburant.

Étape 1 : Prétraitement et stabilisation

Avant la conversion principale, l'huile brute subit souvent une étape de stabilisation. Il s'agit d'une forme douce d'hydrotraitement à des températures plus basses pour convertir les aldéhydes les plus réactifs et prévenir la polymérisation pendant le stockage et le chauffage.

Étape 2 : Hydrodésoxygénation (HDO)

C'est le cœur de la conversion. L'huile stabilisée est introduite dans un réacteur à haute pression avec un courant d'hydrogène gazeux à des températures élevées (300-400°C) et des pressions (100-200 bar).

En présence d'un catalyseur spécialisé, l'hydrogène réagit avec l'huile. Cette réaction rompt les liaisons carbone-oxygène, éliminant l'oxygène sous forme d'eau (H₂O). Elle élimine également d'autres contaminants comme le soufre et l'azote.

Étape 3 : Le rôle des catalyseurs

Le processus est impossible sans catalyseurs. Il s'agit généralement de catalyseurs à base de sulfure comme le Cobalt-Molybdène (CoMo) ou le Nickel-Molybdène (NiMo) sur un support d'alumine, similaires à ceux utilisés dans les raffineries de pétrole conventionnelles. La performance et la durée de vie des catalyseurs sont des facteurs techniques et économiques critiques.

Étape 4 : Fractionnement

Le produit du réacteur HDO est un pétrole brut synthétique, désormais pauvre en oxygène et beaucoup plus stable. Ce brut synthétique est ensuite introduit dans une colonne de distillation (un processus appelé fractionnement) où il est séparé par point d'ébullition en différentes coupes de carburant, y compris une fraction de la gamme diesel.

Comprendre les compromis et les défis

Bien que techniquement réalisable, la conversion de l'huile de pyrolyse en diesel est confrontée à des défis importants dans le monde réel qui ont limité son déploiement commercial.

Coûts d'exploitation élevés

Le processus HDO nécessite de grandes quantités d'hydrogène, dont la production est coûteuse. Les pressions et températures élevées exigent également un apport énergétique important, ce qui augmente les dépenses d'exploitation.

Désactivation du catalyseur

Les contaminants résiduels et la nature acide de l'huile de pyrolyse, même prétraitée, peuvent rapidement "empoisonner" et désactiver les catalyseurs coûteux. Cela raccourcit leur durée de vie, nécessitant un remplacement fréquent et coûteux et entraînant des temps d'arrêt opérationnels.

Corrosion sévère des matériaux

En raison de l'acidité de l'huile, les réacteurs, la tuyauterie et les autres équipements doivent être construits en acier inoxydable coûteux et résistant à la corrosion ou d'autres alliages, ce qui augmente considérablement le coût d'investissement de l'usine.

Variabilité de la matière première

La composition chimique exacte de l'huile de pyrolyse varie en fonction de la matière première utilisée (par exemple, bois, déchets agricoles, plastique). Cette variabilité rend difficile le maintien d'un processus de valorisation stable et optimisé.

Une voie alternative : Le co-traitement

Une approche plus économiquement viable et à court terme est le co-traitement. Dans ce modèle, une petite quantité d'huile de pyrolyse prétraitée (généralement 5-10 %) est mélangée directement à un flux d'alimentation dans une raffinerie de pétrole conventionnelle. Cela tire parti des infrastructures existantes, mais le pourcentage est limité par l'impact négatif des contaminants de l'huile sur les catalyseurs primaires de la raffinerie.

Faire le bon choix pour votre objectif

Votre approche de la conversion de l'huile de pyrolyse dépend entièrement de votre objectif.

- Si votre objectif principal est la recherche et le développement : Concentrez-vous sur la création de nouveaux catalyseurs à faible coût, plus résistants à la désactivation, et sur le développement de méthodes de prétraitement plus efficaces pour stabiliser l'huile.

- Si votre objectif principal est la viabilité commerciale : Envisagez le co-traitement avec une raffinerie partenaire comme la voie la plus pragmatique vers le marché, car la construction d'une usine de valorisation autonome dédiée comporte un immense risque financier.

- Si votre objectif principal est l'impact environnemental : Reconnaissez que, bien qu'il favorise une économie circulaire, le processus de valorisation lui-même est énergivore et gourmand en ressources, et son empreinte carbone globale doit être soigneusement analysée.

En fin de compte, la transformation de l'huile de pyrolyse en diesel est une bataille contre la chimie, et le succès exige une compréhension approfondie des défis techniques et des réalités économiques impliqués.

Tableau récapitulatif :

| Étape | Processus | Objectif clé |

|---|---|---|

| 1 | Prétraitement & Stabilisation | Convertir les aldéhydes réactifs pour prévenir la polymérisation |

| 2 | Hydrodésoxygénation (HDO) | Éliminer l'oxygène à l'aide d'hydrogène et de catalyseurs (300-400°C, 100-200 bar) |

| 3 | Fractionnement | Séparer l'huile valorisée en diesel et autres coupes de carburant |

| Défi clé | Coût élevé & Désactivation du catalyseur | Nécessite de l'hydrogène coûteux et des équipements résistants à la corrosion |

Prêt à optimiser votre processus de conversion de carburant ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables essentiels pour la recherche et le développement sur l'huile de pyrolyse. Que vous testiez de nouveaux catalyseurs ou que vous mettiez à l'échelle vos méthodes de prétraitement, nos outils fiables vous aident à relever efficacement les défis techniques. Contactez nos experts dès aujourd'hui pour trouver les bonnes solutions pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse