Essentiellement, le traitement thermique des pièces moulées en aluminium est un processus hautement contrôlé en trois étapes impliquant le chauffage, le refroidissement rapide, puis le vieillissement. Cette séquence modifie fondamentalement la structure interne du matériau pour améliorer considérablement ses propriétés mécaniques, telles que la résistance et la dureté, bien au-delà de son état brut de coulée.

L'objectif principal du traitement thermique d'une pièce moulée en aluminium n'est pas simplement de la rendre « plus dure ». Il s'agit d'un processus métallurgique précis utilisé pour manipuler la microstructure de l'alliage afin d'obtenir un ensemble prévisible et spécifique de propriétés d'ingénierie adaptées à l'application finale du composant.

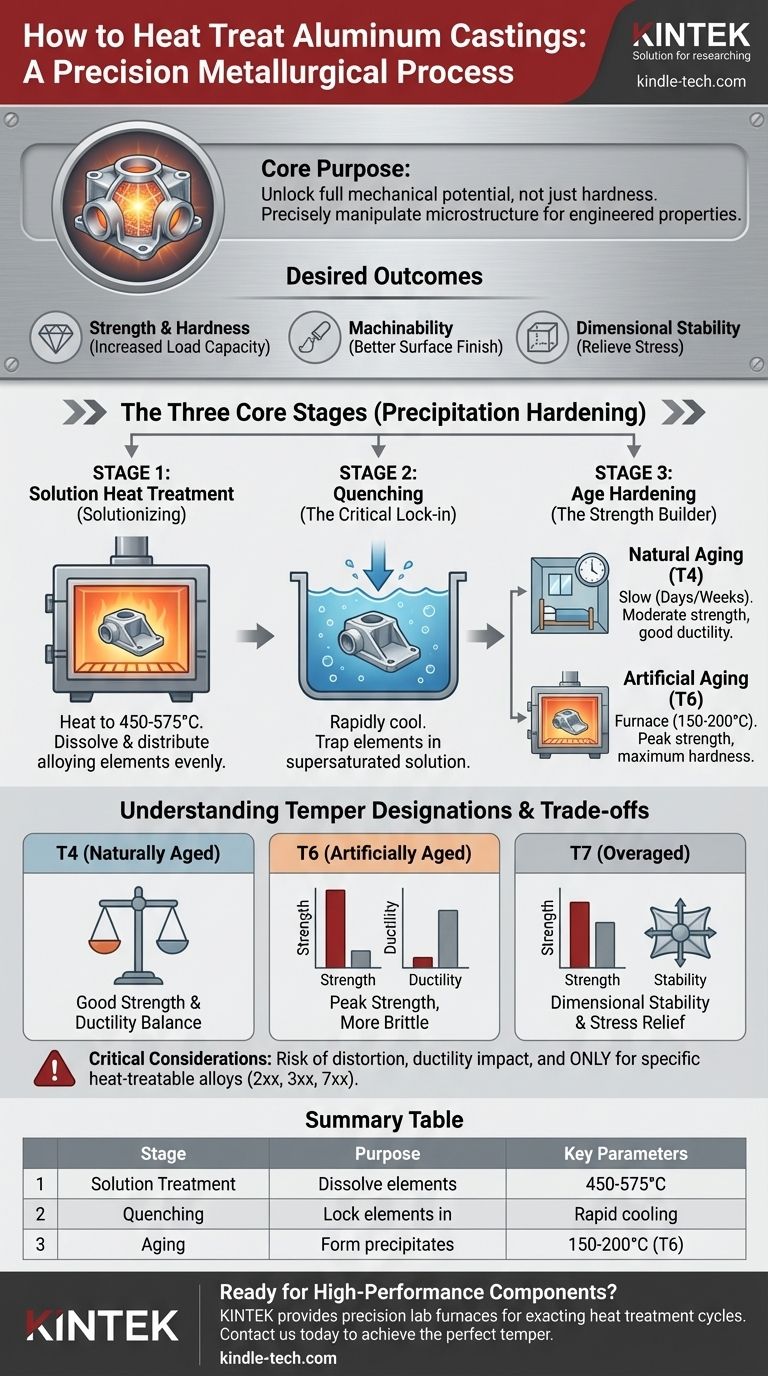

Pourquoi traiter thermiquement les pièces moulées en aluminium ?

L'objectif principal du traitement thermique est de libérer tout le potentiel mécanique d'un alliage d'aluminium traitable thermiquement. Les composants en aluminium à l'état brut de coulée sont souvent mous et possèdent une résistance relativement faible.

En contrôlant la précipitation des éléments d'alliage au sein de la structure cristalline de l'aluminium, le traitement thermique vous permet d'adapter précisément les caractéristiques finales de la pièce.

Les résultats souhaités

Le processus est conçu pour améliorer les propriétés clés :

- Résistance et dureté : C'est la raison la plus courante, augmentant considérablement la capacité portante du composant.

- Usinabilité : Une microstructure stable et durcie entraîne souvent de meilleures finitions de surface et un meilleur contrôle des copeaux lors des opérations d'usinage.

- Stabilité dimensionnelle : Le traitement thermique peut soulager les contraintes internes induites pendant le processus de coulée, évitant ainsi la déformation avec le temps ou lors de l'usinage.

Les trois étapes fondamentales du traitement thermique

Le traitement thermique le plus courant et le plus efficace pour les pièces moulées en aluminium est connu sous le nom de durcissement structural par précipitation. Il se compose de trois étapes distinctes et critiques.

Étape 1 : Traitement thermique de mise en solution (Mise en solution)

La première étape consiste à chauffer la pièce moulée à une température élevée et uniforme, généralement juste en dessous du point de fusion de l'alliage (par exemple, 450-575 °C ou 840-1065 °F).

Cette température est maintenue pendant une durée spécifique, permettant aux principaux éléments d'alliage (comme le cuivre ou le silicium) de se dissoudre et de se répartir uniformément en solution solide, un peu comme le sucre se dissout dans l'eau chaude.

Étape 2 : Trempe (Le verrouillage critique)

Immédiatement après la mise en solution, la pièce moulée est refroidie rapidement ou « trempée ». Ceci est le plus souvent effectué dans l'eau, mais des polymères ou de l'air forcé peuvent également être utilisés.

La vitesse extrême de cette phase de refroidissement est essentielle. Elle « piège » les éléments d'alliage dissous dans une solution solide sursaturée, les empêchant de s'agglomérer lorsque le métal refroidit.

Étape 3 : Durcissement par vieillissement (Le constructeur de résistance)

Après la trempe, le matériau est dans un état instable. L'étape finale, le vieillissement, permet aux éléments d'alliage piégés de précipiter hors de la solution de manière contrôlée.

Ces précipités sont extrêmement fins et dispersés dans toute la structure cristalline du métal. Ils agissent comme des obstacles microscopiques qui résistent à la déformation, ce qui confère au matériau son augmentation significative de résistance et de dureté.

Comprendre les désignations d'état (Tempers)

La combinaison spécifique de trempe et de vieillissement définit l'« état » (temper) du matériau. Ceux-ci sont désignés par la lettre 'T' suivie d'un chiffre.

État T4 : Vieilli Naturellement

Un état T4 signifie que la pièce moulée a été traitée thermiquement en solution, trempée, puis laissée à vieillir naturellement à température ambiante. Ce processus est lent, prenant des jours ou des semaines. Le matériau résultant est modérément résistant mais conserve une bonne ductilité.

État T6 : Vieilli Artificiellement pour une Résistance Maximale

L'état T6 est le plus courant pour les applications à haute résistance. Après la trempe, la pièce est « vieillie artificiellement » dans un four à une température plus basse (par exemple, 150-200 °C ou 300-400 °F) pendant un temps spécifique. Cela accélère le processus de précipitation pour atteindre la dureté et la résistance maximales.

État T7 : Sur-vieilli pour la Stabilité

Un état T7 implique de vieillir la pièce au-delà de sa dureté maximale (sur-vieillissement). Cela réduit légèrement la résistance maximale mais offre des avantages significatifs en termes de stabilité dimensionnelle, de relaxation des contraintes et de résistance à la corrosion sous contrainte.

Compromis critiques et considérations

Le traitement thermique est un outil puissant, mais il n'est pas sans défis ni compromis. Ne pas comprendre ceux-ci peut entraîner une défaillance du composant.

Risque de distorsion et de gauchissement

Les changements rapides de température pendant la trempe induisent des contraintes internes importantes. Cela peut provoquer le gauchissement ou la déformation des pièces moulées minces ou complexes, compromettant les tolérances finales.

Impact sur la ductilité

Il existe un compromis fondamental entre la résistance et la ductilité. Un état T6 crée un matériau très résistant mais plus fragile. Si votre application nécessite de la ténacité et la capacité de se déformer sans se fracturer, un état T4 ou même un alliage non traité thermiquement pourrait être plus approprié.

Le choix de l'alliage est non négociable

De manière cruciale, tous les alliages d'aluminium ne sont pas traitables thermiquement. Le processus repose sur des alliages contenant des éléments spécifiques (comme le cuivre, le magnésium et le silicium) qui peuvent précipiter. Les alliages de coulée couramment traitables thermiquement comprennent les séries 2xx, 3xx et 7xx. Tenter de traiter thermiquement un alliage non traitable thermiquement (comme la série 5xx) n'aura aucun effet de renforcement et peut être préjudiciable.

Choisir le bon traitement pour votre objectif

Votre choix de traitement thermique doit être directement lié aux conditions de service prévues du composant.

- Si votre objectif principal est la résistance et la dureté maximales : L'état T6 est votre choix définitif, offrant les performances les plus élevées pour les composants structurels.

- Si votre objectif principal est la stabilité dimensionnelle et la relaxation des contraintes : Envisagez un état T5 (vieilli artificiellement uniquement) ou T7, qui sacrifie une partie de la dureté maximale pour la stabilité dans les applications de précision.

- Si votre objectif principal est un équilibre entre résistance et aptitude à la mise en forme : L'état T4 offre une bonne résistance intermédiaire tout en conservant plus de ductilité qu'une pièce T6.

En fin de compte, le choix du traitement thermique correct transforme une simple pièce moulée en aluminium en un composant d'ingénierie de précision.

Tableau récapitulatif :

| Étape du traitement thermique | Objectif | Paramètres clés |

|---|---|---|

| Traitement de mise en solution | Dissoudre les éléments d'alliage | 450-575°C (840-1065°F) |

| Trempe | Verrouiller les éléments en solution | Refroidissement rapide (eau/air) |

| Vieillissement | Former des précipités renforçants | 150-200°C (300-400°F) pour T6 |

Prêt à transformer vos pièces moulées en aluminium en composants haute performance ?

KINTEK est spécialisée dans les fours de laboratoire de précision et les équipements de traitement thermique conçus pour des cycles de traitement thermique exigeants. Que vous visiez la résistance T6 ou la stabilité T7, nos solutions garantissent un contrôle uniforme de la température et des résultats reproductibles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent vous aider à obtenir l'état parfait pour votre application. Contactez-nous via notre formulaire de contact et laissez nos experts vous guider.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr