Pour retirer la poudre d'un broyeur à boulets, la procédure standard consiste à arrêter la machine, à ouvrir le pot de broyage en toute sécurité, et à séparer physiquement la poudre finie des milieux de broyage (les boulets). La méthode la plus courante pour cette séparation est de verser le contenu à travers un tamis ou une grille qui permet à la poudre de passer tout en retenant les milieux plus gros.

Le défi fondamental du retrait de matériaux d'un broyeur à boulets n'est pas seulement l'acte physique de vider le pot. Il s'agit de maximiser la récupération du produit, de prévenir la contamination croisée et d'assurer la sécurité de l'opérateur contre la poussière en suspension dans l'air.

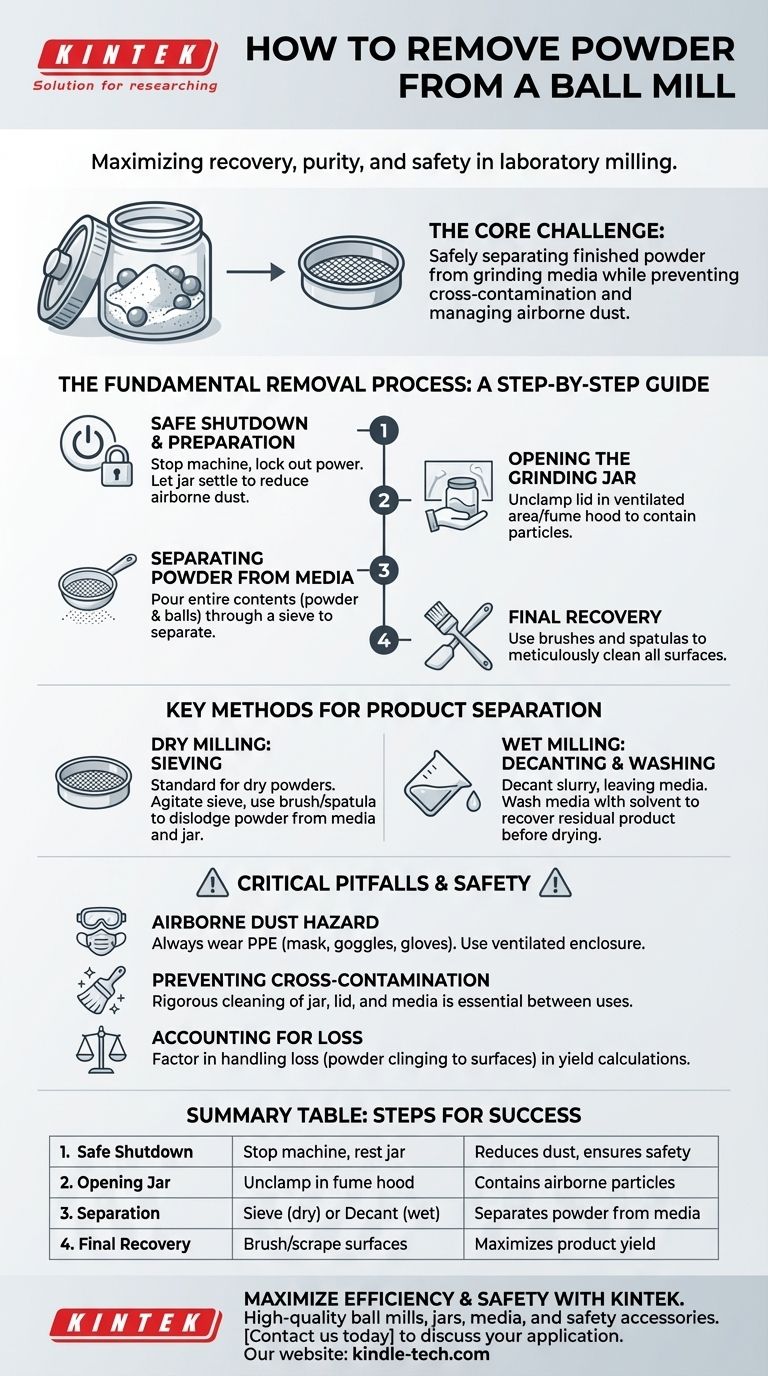

Le processus de retrait fondamental : un guide étape par étape

L'extraction réussie de votre matériau broyé nécessite une approche méthodique et sûre. Le suivi d'une procédure cohérente minimise la perte de produit et les risques.

Étape 1 : Arrêt sécurisé et préparation

Avant de commencer tout retrait, assurez-vous que le broyeur à boulets s'est complètement arrêté et qu'il est isolé électriquement, en suivant les procédures de consignation/étiquetage appropriées si nécessaire. Laissez le pot reposer quelques minutes ; cela permet aux particules fines et en suspension dans le pot de se déposer, réduisant ainsi l'exposition à la poussière lors de l'ouverture.

Étape 2 : Ouverture du pot de broyage

Desserrez et retirez soigneusement le couvercle du pot de broyage. Cela doit être fait dans un endroit bien ventilé ou, idéalement, sous une hotte aspirante ou dans une boîte à gants pour contenir toute poussière fine qui pourrait se disperser dans l'air. Posez le couvercle sur une surface propre.

Étape 3 : Séparation de la poudre des milieux

La méthode la plus directe consiste à placer un tamis de taille appropriée au-dessus d'un plateau de collecte propre. Versez soigneusement tout le contenu du pot — la poudre et les milieux de broyage — sur le tamis. La poudre tombera dans le plateau, tandis que les boulets seront retenus sur la grille.

Méthodes clés pour la séparation des produits

La technique de séparation idéale dépend si vous avez effectué une opération de broyage à sec ou par voie humide.

Pour le broyage à sec : Tamisage

Le tamisage est la norme pour les poudres sèches. Agiter doucement le tamis aide à garantir que tout le matériau fin passe. Une brosse à poils doux ou une spatule en caoutchouc peut être utilisée pour déloger délicatement la poudre qui pourrait adhérer aux milieux de broyage et aux parois intérieures du pot.

Pour le broyage par voie humide : Décantage et lavage

Si le broyage a été effectué dans une suspension liquide, le processus est différent. Tout d'abord, décantez soigneusement (versez) la suspension liquide dans un récipient de collecte, en laissant les milieux de broyage dans le pot. Vous pouvez ensuite laver les milieux avec une petite quantité de solvant compatible pour récupérer tout produit restant avant de sécher la suspension collectée pour obtenir votre poudre finale.

Utilisation de systèmes de collecte et de brosses

Pour les matériaux de grande valeur, maximiser le rendement est essentiel. Utilisez des brosses et des spatules propres et dédiées pour gratter méticuleusement les surfaces internes du pot du broyeur et du couvercle. Cela garantit que vous récupérez autant de produit que possible.

Pièges critiques de sécurité et de contamination

L'étape de retrait présente le risque le plus élevé de contamination du produit et d'exposition de l'opérateur. La connaissance de ces pièges est essentielle pour maintenir la qualité et la sécurité.

Le danger de la poussière en suspension dans l'air

Les poudres fines peuvent facilement se disperser dans l'air et présenter un risque important d'inhalation. Portez toujours un équipement de protection individuelle (EPI) approprié, y compris un masque anti-poussière ou un respirateur, des lunettes de sécurité et des gants. Effectuer le transfert à l'intérieur d'une enceinte ventilée est la meilleure pratique.

Prévention de la contamination croisée

Si vous utilisez le broyeur pour plusieurs matériaux, un nettoyage rigoureux est non négociable. Toute poudre résiduelle d'une course précédente peut contaminer le lot suivant. Le pot, le couvercle et les milieux de broyage doivent être soigneusement nettoyés et séchés entre les utilisations.

Prise en compte de la perte de matériau

Comprenez qu'une récupération de matériau à 100 % est pratiquement impossible. Une petite quantité de produit sera toujours perdue en adhérant aux surfaces du pot et des milieux. Cette perte due à la manipulation doit être prise en compte dans tous les calculs de rendement du processus.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera les aspects du processus de retrait auxquels vous accorderez la priorité.

- Si votre objectif principal est de maximiser le rendement du produit : Utilisez des brosses et des spatules pour nettoyer méticuleusement toutes les surfaces, et envisagez un rinçage final au solvant (si compatible avec votre matériau) pour capturer la dernière particule.

- Si votre objectif principal est la vitesse et le débit élevé : Utilisez un grand tamis au-dessus d'un large plateau de collecte pour séparer rapidement la majeure partie du matériau en un seul versement.

- Si votre objectif principal est la pureté et la sécurité de l'opérateur : Effectuez l'ensemble du processus de retrait et de séparation dans un environnement contrôlé, tel qu'une boîte à gants ou une hotte aspirante dédiée avec collecte de poussière.

Un processus de retrait bien exécuté est l'étape finale et critique qui valide la qualité de votre travail de broyage et assure un environnement d'exploitation sûr.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Arrêt sécurisé | Arrêter la machine, laisser le pot reposer. | Réduit la poussière, assure la sécurité. |

| 2. Ouverture du pot | Desserrez le couvercle dans une zone ventilée/hotte aspirante. | Contient les particules en suspension. |

| 3. Séparation | Verser le contenu à travers un tamis (sec) ou décantez le liquide (humide). | Sépare la poudre des milieux de broyage. |

| 4. Récupération finale | Utiliser des brosses/spatules pour nettoyer le pot et les milieux. | Maximise le rendement du produit. |

Maximisez l'efficacité et la sécurité de votre processus de broyage avec l'équipement adéquat. KINTEK est spécialisé dans les broyeurs à boulets de haute qualité, les pots et milieux de broyage durables, et les accessoires de sécurité conçus pour les besoins des laboratoires. Nos experts peuvent vous aider à sélectionner la configuration parfaite pour vos matériaux afin d'assurer une récupération et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Quel est l'effet de la taille des billes dans le broyage à boulets ? Optimiser la taille des particules et l'efficacité de la réaction

- Quelle est la vitesse moyenne d'un broyeur à boulets ? Optimisez le broyage avec les calculs de vitesse critique

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux