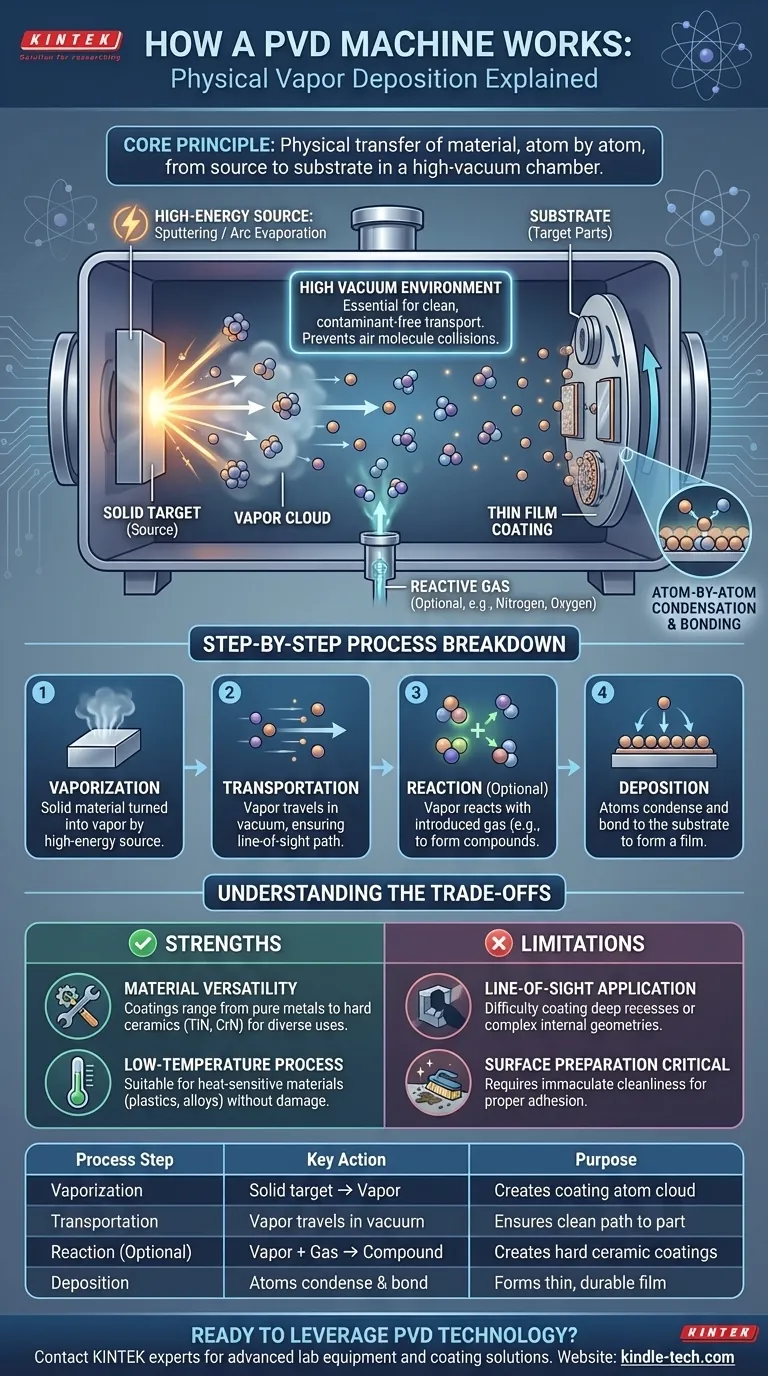

Essentiellement, une machine de Déposition Physique en Phase Vapeur (PVD) fonctionne en prenant un matériau de revêtement solide, en le transformant en vapeur à l'intérieur d'une chambre à vide poussé, puis en permettant à cette vapeur de se condenser sur la surface d'une pièce, formant ainsi un film mince et durable. L'ensemble de ce processus est un transfert physique de matière, atome par atome, d'une source à un substrat sans réaction chimique primaire.

Bien que le terme "Déposition Physique en Phase Vapeur" semble complexe, le principe sous-jacent est simple et hautement contrôlé. C'est un processus en ligne de mire qui déplace physiquement la matière d'une source vers une pièce cible à l'intérieur d'un vide, offrant un contrôle exceptionnel sur les propriétés du revêtement final.

Le principe fondamental : un voyage dans le vide

Pour vraiment comprendre comment fonctionne une machine PVD, vous devez la considérer comme un environnement contrôlé pour le transport des atomes. Chaque étape est conçue pour la précision.

La source : du solide à la vapeur

Le processus commence par la "cible", qui est un bloc du matériau pur que vous souhaitez utiliser pour le revêtement (par exemple, titane, chrome, or).

Une source d'énergie élevée à l'intérieur de la chambre à vide est dirigée vers cette cible. Cette énergie, souvent issue d'un plasma (dans un processus appelé pulvérisation cathodique) ou d'un arc électrique (évaporation par arc), est suffisamment puissante pour arracher des atomes individuels ou de petits groupes d'atomes de la cible, transformant le matériau solide en vapeur.

La chambre : l'importance du vide

L'ensemble de ce processus se déroule à l'intérieur d'une chambre scellée où pratiquement tout l'air a été pompé pour créer un vide poussé.

Ce vide n'est pas une réflexion après coup ; il est essentiel. Sans lui, les atomes de revêtement vaporisés entreraient en collision avec les molécules d'air (comme l'oxygène et l'azote), contaminant le revêtement et les empêchant d'atteindre efficacement la pièce. Le vide assure un chemin clair et dégagé.

La destination : condensation et croissance du film

Les atomes vaporisés se déplacent en ligne droite depuis la source jusqu'à ce qu'ils frappent une surface. Les pièces à revêtir sont stratégiquement placées dans la chambre pour intercepter ce nuage de vapeur.

Lorsque les atomes de vapeur frappent la surface plus froide de la pièce (le "substrat"), ils refroidissent rapidement, se condensent et se lient à la surface. Cela se produit couche par couche, atome par atome, créant un film extrêmement mince, dense et bien adhérent.

Une ventilation étape par étape du processus

Bien que le principe soit simple, le processus opérationnel peut être décomposé en quatre étapes distinctes.

Étape 1 : Vaporisation

Le cycle commence par la génération d'une vapeur à partir du matériau source solide. La machine PVD utilise une source d'énergie pour bombarder la cible, délogeant les atomes et créant un nuage de matière dans la chambre.

Étape 2 : Transport

Les atomes vaporisés se déplacent de la cible vers les pièces du substrat. Comme cela se produit dans le vide, le chemin est direct et prévisible, une caractéristique clé connue sous le nom de dépôt en ligne de mire.

Étape 3 : Réaction (Facultatif mais crucial)

Pour les revêtements métalliques de base, cette étape est ignorée. Cependant, pour de nombreuses applications haute performance, un gaz réactif spécifique (comme l'azote, l'oxygène ou le méthane) est introduit précisément dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz pendant leur vol pour former de nouveaux composés. C'est ainsi que sont créés les revêtements céramiques durs comme le Nitrure de Titane (TiN), le Carbure de Titane (TiC) ou l'Oxyde de Chrome (Cr₂O₃). Ce processus de "PVD réactif" est ce qui confère aux revêtements leurs propriétés spécifiques comme une dureté extrême ou une couleur.

Étape 4 : Dépôt

C'est l'étape finale où le matériau de revêtement – soit de la vapeur métallique pure, soit le composé nouvellement formé – se condense sur le substrat. La machine contrôle des variables comme la température et la pression pour s'assurer que le film se développe avec la structure, la densité et l'adhérence souhaitées.

Comprendre les compromis

La technologie PVD est puissante, mais sa nature physique crée des forces et des limites spécifiques qu'il est important de comprendre.

Force : Polyvalence des matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des composés céramiques très durs. Cela le rend adapté à tout, des finitions décoratives aux outils de coupe haute performance.

Force : Processus à basse température

Comparé à d'autres méthodes comme la Déposition Chimique en Phase Vapeur (CVD), le PVD est un processus "froid". Cela permet de revêtir des matériaux sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques, sans les endommager.

Limitation : Application en ligne de mire

Parce que la vapeur se déplace en ligne droite, le PVD est excellent pour revêtir les surfaces qu'il peut "voir". Cependant, il a du mal à revêtir les cavités profondes, les alésages internes ou les géométries complexes et ombragées sans des montages sophistiqués qui font pivoter la pièce sur plusieurs axes.

Limitation : La préparation de surface est critique

La qualité d'un revêtement PVD dépend fortement de la propreté et de la préparation du substrat. La surface doit être impeccablement propre pour que la liaison au niveau atomique se forme correctement. Toute huile, poussière ou couche d'oxyde entraînera une mauvaise adhérence.

Faire le bon choix pour votre objectif

Comprendre le processus PVD vous permet de le choisir pour les bonnes raisons et de concevoir des pièces optimisées pour le revêtement.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Le PVD est le choix définitif pour l'application de revêtements céramiques comme le TiN, l'AlTiN ou le CrN sur les outils de coupe, les matrices et les composants d'usure.

- Si votre objectif principal est une finition décorative durable et haut de gamme : Le PVD offre des couleurs métalliques brillantes et durables (or, noir, bronze) sur les montres, les robinets et l'électronique grand public qui sont bien supérieures aux placages traditionnels.

- Si votre objectif principal est la biocompatibilité : Le PVD est utilisé pour appliquer des revêtements inertes comme le Titane ou l'Hydroxyapatite sur les implants médicaux, garantissant qu'ils ne sont pas rejetés par le corps.

- Si votre objectif principal est le revêtement de canaux internes complexes : Vous devez considérer que le PVD a des limitations et peut nécessiter des configurations spécialisées ou un processus alternatif comme le CVD ou le placage.

En comprenant comment une machine PVD transfère physiquement la matière atome par atome, vous pouvez mieux exploiter ses capacités uniques pour votre application spécifique.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Vaporisation | Le matériau cible solide est vaporisé (par exemple, par pulvérisation). | Crée un nuage d'atomes de revêtement. |

| Transport | Les atomes vaporisés se déplacent en ligne droite à travers un vide. | Assure un chemin propre et sans contaminants vers la pièce. |

| Réaction (Facultatif) | La vapeur réagit avec un gaz (par exemple, l'azote) pour former un composé. | Crée des revêtements céramiques durs comme le nitrure de titane (TiN). |

| Dépôt | Les atomes se condensent et se lient à la surface du substrat. | Forme un film mince, dense et très adhérent. |

Prêt à tirer parti de la technologie PVD pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le développement et la production de revêtements. Que vous travailliez sur des outils de coupe, des implants médicaux ou des finitions décoratives, notre expertise peut vous aider à obtenir des revêtements supérieurs et durables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent améliorer les performances et la durabilité de votre produit.

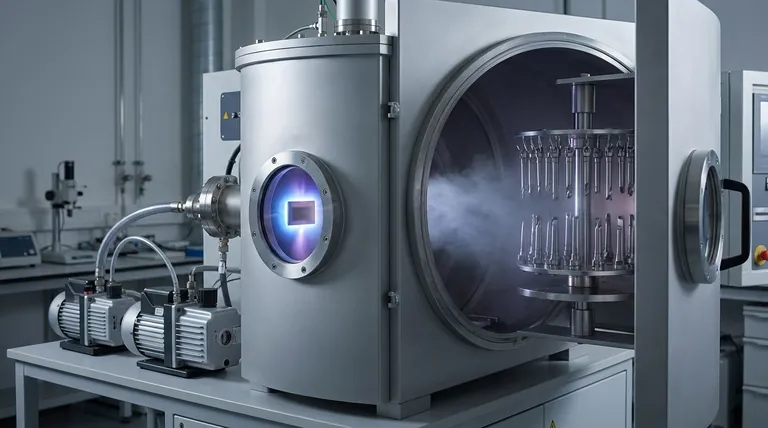

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles