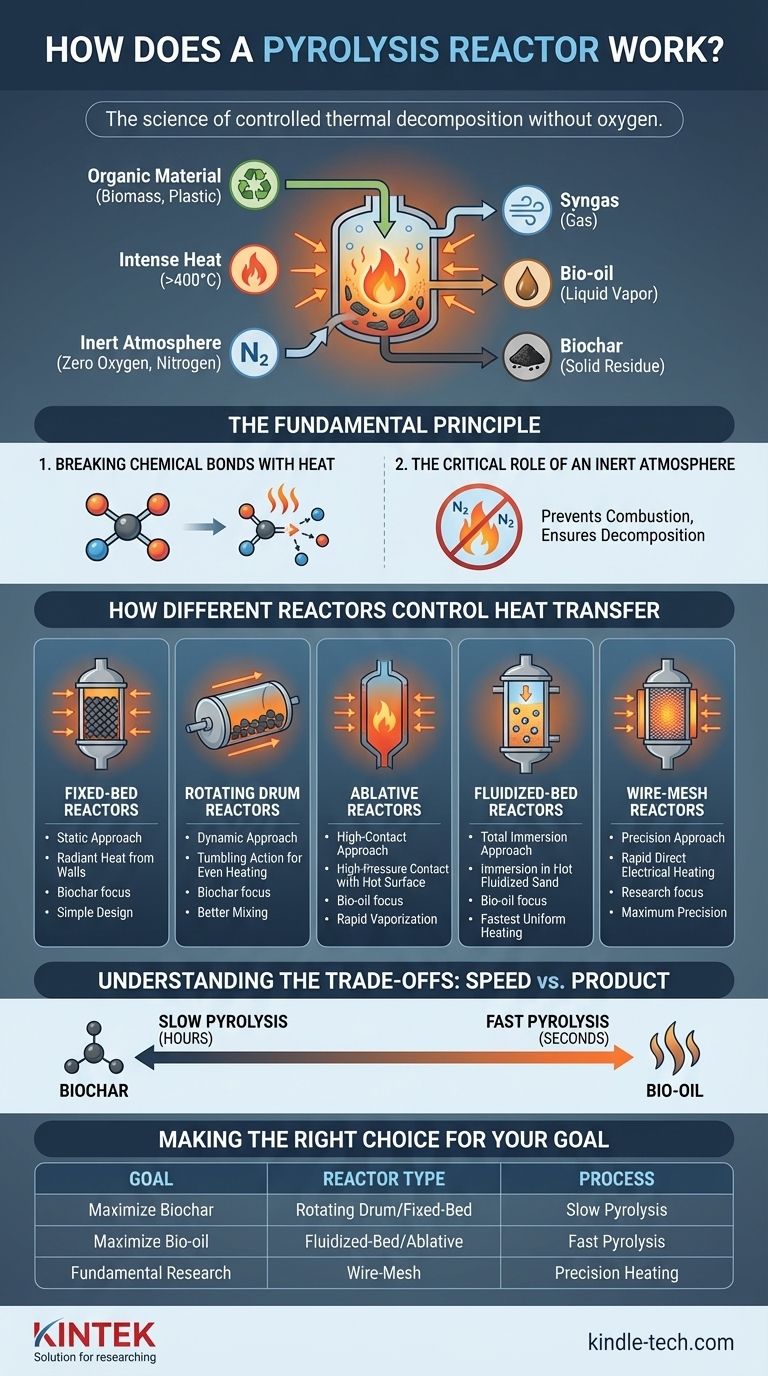

À la base, un réacteur de pyrolyse est un récipient spécialisé conçu pour une seule chose : appliquer une chaleur intense à la matière organique dans un environnement totalement dépourvu d'oxygène. Ce processus ne brûle pas le matériau ; au lieu de cela, il utilise l'énergie thermique pour décomposer des molécules complexes en produits plus simples et plus précieux comme le bio-huile, le biochar et le syngaz. C'est un système de décomposition thermique contrôlée.

La clé pour comprendre comment fonctionnent les différents réacteurs de pyrolyse est de se concentrer sur une variable : la méthode de transfert de chaleur. La conception spécifique d'un réacteur – qu'il culbute, fluidise ou presse la matière première – est conçue pour contrôler la vitesse et l'uniformité du chauffage, ce qui détermine directement les produits finaux.

Le principe fondamental : la décomposition sans oxygène

La fonction d'un réacteur de pyrolyse est enracinée dans des principes thermodynamiques de base. Pour être efficace, il doit maîtriser deux conditions environnementales : une chaleur élevée et zéro oxygène.

Briser les liaisons chimiques avec la chaleur

Chaque matière organique, des copeaux de bois aux déchets plastiques, est constituée de molécules longues et complexes maintenues ensemble par des liaisons chimiques. La tâche principale d'un réacteur de pyrolyse est de fournir suffisamment d'énergie thermique – souvent à des températures dépassant 400°C – pour briser ces liaisons. Cette désintégration décompose les grandes molécules en molécules plus petites et plus légères qui peuvent être collectées sous forme de gaz (syngaz) et de vapeurs condensables (bio-huile), laissant derrière un résidu solide riche en carbone (biochar).

Le rôle critique d'une atmosphère inerte

L'absence d'oxygène est non négociable. Si de l'oxygène était présent, la matière organique se consumerait simplement, ou brûlerait, libérant son énergie sous forme de chaleur et de lumière. En créant une atmosphère inerte (non réactive), souvent en purgeant la chambre avec un gaz comme l'azote, le réacteur garantit que la décomposition thermique est la seule réaction qui peut se produire.

Comment les différents réacteurs contrôlent le transfert de chaleur

Les différences d'ingénierie entre les types de réacteurs visent toutes à résoudre le défi du transfert de chaleur vers la matière première de manière efficace et uniforme.

L'approche statique : les réacteurs à lit fixe

C'est la conception la plus simple. La matière organique, ou substrat, est chargée sur un lit stationnaire au fond du récipient. La chaleur est ensuite appliquée aux parois extérieures du réacteur et rayonne lentement vers l'intérieur. Il s'agit d'une méthode de transfert de chaleur relativement lente et moins uniforme, car le matériau au centre est chauffé beaucoup plus tard que le matériau touchant les parois.

L'approche dynamique : les réacteurs à tambour rotatif

Un réacteur à tambour rotatif (ou four rotatif) améliore la conception à lit fixe. La matière première est placée à l'intérieur d'un grand tambour cylindrique qui est continuellement mis en rotation pendant qu'il est chauffé extérieurement dans un four. Ce mouvement de culbutage mélange constamment le matériau, assurant une exposition plus uniforme et constante aux parois intérieures chaudes du tambour.

L'approche à contact élevé : les réacteurs ablatifs

La pyrolyse ablative utilise la pression et le frottement pour obtenir un transfert de chaleur rapide. Dans cette conception, la biomasse est pressée avec une force significative contre une surface mobile très chaude. Le contact intense et direct provoque la "fusion" et la vaporisation presque instantanée du matériau, laissant un mince film d'huile qui aide à lubrifier le processus pour les particules suivantes.

L'approche par immersion totale : les réacteurs à lit fluidisé

C'est l'une des conceptions les plus efficaces pour un transfert de chaleur rapide. Le réacteur contient un lit de matériau fin, tel que du sable, qui est chauffé. Un gaz inerte est ensuite forcé par le bas du lit, ce qui fait bouillonner les particules de sable chaudes et les fait se comporter comme un fluide. Lorsque la matière première est introduite, elle est instantanément immergée dans ce fluide chaud et agité, garantissant que chaque particule est chauffée uniformément et presque instantanément.

L'approche de précision : les réacteurs à treillis métallique

Utilisé presque exclusivement pour la recherche en laboratoire, un réacteur à treillis métallique offre une précision maximale. Un très petit échantillon est serré entre deux grilles métalliques (le treillis), qui sont ensuite chauffées extrêmement rapidement. Cette configuration minimise les réactions secondaires et permet aux chercheurs d'étudier précisément les premiers instants de la décomposition, ce qui la rend inestimable pour l'investigation scientifique mais peu pratique pour la production à grande échelle.

Comprendre les compromis : vitesse vs. produit

Le taux de transfert de chaleur est le facteur le plus important influençant les rendements du produit final. C'est le compromis au cœur de la conception des réacteurs.

Pyrolyse lente (heures)

Les réacteurs qui chauffent le matériau lentement, comme les conceptions à lit fixe et à tambour rotatif, donnent aux molécules le temps de se réorganiser et de former des structures stables et riches en carbone. Ce processus maximise la production de biochar.

Pyrolyse rapide (secondes)

Les réacteurs qui transfèrent la chaleur presque instantanément, tels que les réacteurs à lit fluidisé et ablatifs, choquent le matériau. Les molécules sont vaporisées si rapidement qu'elles n'ont pas le temps de former du charbon. Ce processus maximise le rendement en vapeurs condensables, qui forment du bio-huile liquide.

Simplicité vs. Efficacité

Un simple réacteur à lit fixe est relativement facile et bon marché à construire, mais offre un contrôle et une efficacité médiocres. En revanche, un réacteur à lit fluidisé est complexe et coûteux, mais offre le transfert de chaleur supérieur nécessaire pour une production de bio-huile à haut rendement.

Faire le bon choix pour votre objectif

Le réacteur idéal est entièrement déterminé par le produit final souhaité et l'échelle opérationnelle.

- Si votre objectif principal est de maximiser la production de biochar : Un réacteur de pyrolyse lente comme un tambour rotatif ou une conception à lit fixe est votre choix le plus efficace.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Un réacteur de pyrolyse rapide, tel qu'un système à lit fluidisé ou ablatif, est nécessaire pour ses capacités de transfert de chaleur rapide.

- Si votre objectif principal est la recherche fondamentale et l'analyse : Un réacteur à treillis métallique offre le contrôle précis nécessaire pour étudier les étapes initiales de la décomposition thermique.

En fin de compte, comprendre que la conception du réacteur n'est qu'un outil pour contrôler le transfert de chaleur vous permet de sélectionner le bon processus pour le bon produit.

Tableau récapitulatif :

| Type de réacteur | Méthode de chauffage principale | Idéal pour le produit | Caractéristique clé |

|---|---|---|---|

| Lit fixe | Chaleur radiante lente des parois | Biochar | Conception simple et peu coûteuse |

| Tambour rotatif | Action de culbutage pour un chauffage uniforme | Biochar | Meilleur mélange qu'un lit fixe |

| Ablatif | Contact haute pression avec une surface chaude | Bio-huile | Vaporisation rapide |

| Lit fluidisé | Immersion dans du sable chaud et fluidisé | Bio-huile | Chauffage le plus rapide et le plus uniforme |

| Treillis métallique | Chauffage électrique direct et rapide | Recherche | Précision maximale pour les études de laboratoire |

Prêt à sélectionner le bon réacteur de pyrolyse pour vos objectifs spécifiques de conversion de la biomasse ? Les experts de KINTEK sont là pour vous aider. Que votre objectif soit de maximiser le biochar pour l'amélioration des sols ou de produire du bio-huile à haut rendement pour l'énergie, nous fournissons l'équipement de laboratoire et les consommables avancés dont vous avez besoin pour un traitement thermique efficace et efficient. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment les solutions de KINTEK peuvent optimiser vos résultats de pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental