Essentiellement, un four à trempe étanche est un système de traitement thermique autonome qui chauffe des pièces métalliques dans une atmosphère précisément contrôlée, puis les refroidit rapidement (trempe) dans un bain liquide intégré. L'ensemble du processus — du chauffage à la trempe — se déroule dans un environnement scellé, isolant complètement les pièces de l'air extérieur pour prévenir l'oxydation et garantir des résultats cohérents et de haute qualité.

L'idée essentielle est qu'un four à trempe étanche n'est pas simplement une boîte pour chauffer du métal. C'est un système intégré conçu pour contrôler l'ensemble du processus thermique et chimique, offrant des transformations métallurgiques prévisibles avec une intégrité de surface supérieure.

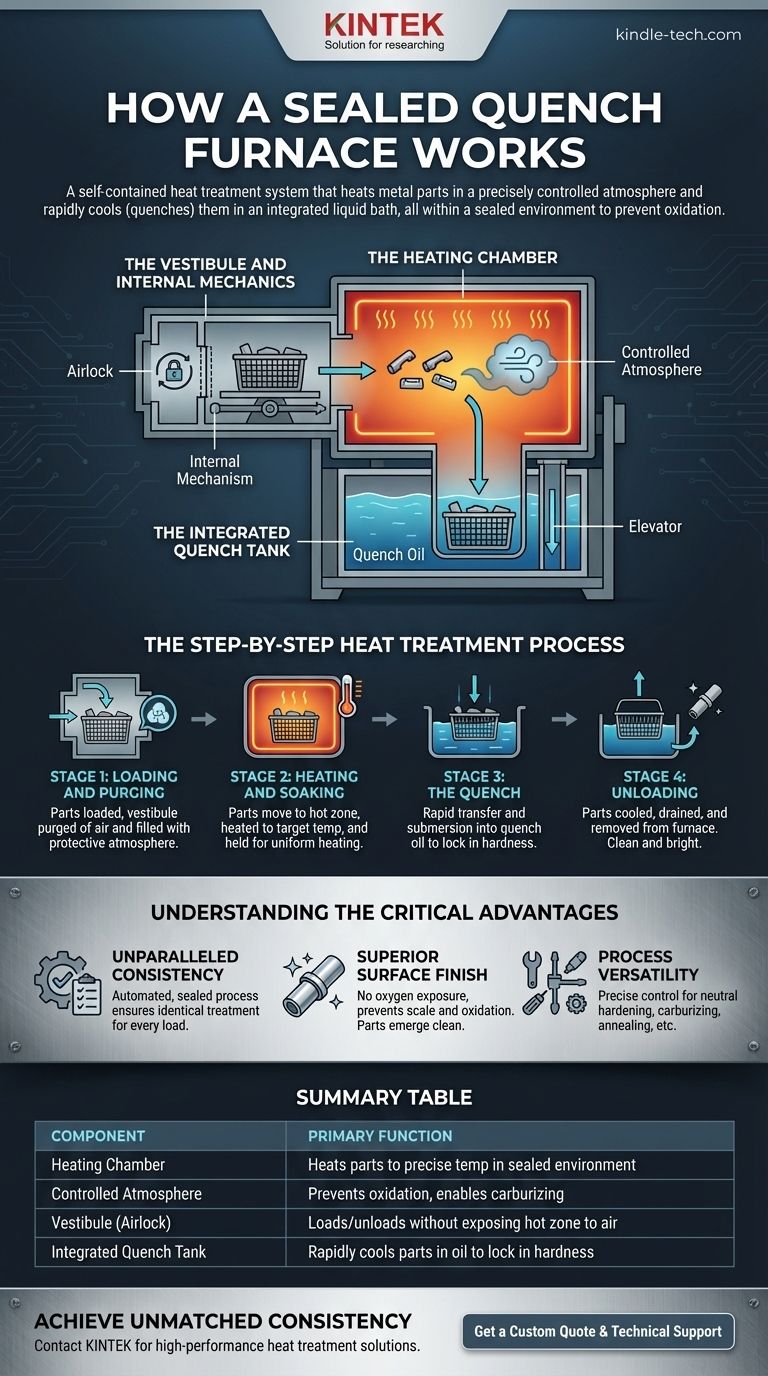

L'anatomie d'un four à trempe étanche

Pour comprendre son fonctionnement, vous devez d'abord comprendre ses composants clés. Chaque partie remplit une fonction distincte et critique dans le cycle global de traitement thermique.

La chambre de chauffe

C'est le cœur du four où les pièces sont portées à une température spécifique. La chambre est fortement isolée et revêtue de matériaux réfractaires pour résister à une chaleur extrême.

Le chauffage est généralement réalisé par des éléments chauffants à résistance électrique ou des tubes radiants à gaz. Bien que moins courant pour ce type de four spécifique, le chauffage par induction — qui utilise un champ électromagnétique pour générer de la chaleur directement dans la pièce métallique — est une autre méthode utilisée dans le traitement thermique.

L'atmosphère contrôlée

L'aspect "étanche" est sans doute la caractéristique la plus importante. La chambre de chauffe est remplie d'un mélange spécifique de gaz, connu sous le nom d'atmosphère contrôlée.

Cette atmosphère prévient l'oxydation et la calamine (rouille de surface et décoloration) qui se produiraient si le métal chaud était exposé à l'oxygène. Elle peut également être utilisée pour des processus de cémentation comme la cémentation, où le carbone est intentionnellement diffusé dans la surface de l'acier.

Le vestibule et les mécanismes internes

Le vestibule agit comme un sas entre le monde extérieur et l'intérieur du four. Les pièces sont d'abord chargées dans cette antichambre.

Une fois la porte extérieure fermée, le vestibule est purgé de l'air et rempli de la même atmosphère protectrice que la chambre de chauffe. Un mécanisme interne transfère ensuite automatiquement les pièces du vestibule vers la chambre de chauffe, et plus tard, de la chambre de chauffe vers le bac de trempe.

Le bac de trempe intégré

Directement sous la chambre de chauffe et le vestibule se trouve un bac rempli d'un milieu de trempe, le plus souvent de l'huile. Une fois que les pièces ont été chauffées pendant le temps requis, elles sont rapidement déplacées et immergées dans ce liquide.

Ce refroidissement immédiat et drastique est la trempe, qui fixe la structure granulaire et la dureté souhaitées du métal. Parce qu'il est intégré, le transfert de la chaleur à la trempe est extrêmement rapide et se produit sans jamais exposer la pièce à l'oxygène.

Le processus de traitement thermique étape par étape

L'opération suit une séquence précise et automatisée qui assure la répétabilité d'un lot à l'autre.

Étape 1 : Chargement et purge

Un panier de pièces est chargé dans le vestibule. La porte extérieure se scelle, et la chambre est purgée de l'oxygène et remplie du gaz d'atmosphère protectrice.

Étape 2 : Chauffage et maintien

Une porte intérieure s'ouvre, et les pièces sont mécaniquement déplacées dans la zone chaude. Le four chauffe les pièces à la température cible (par exemple, 845°C / 1550°F pour le durcissement de l'acier) et les maintient à cette température — un processus appelé maintien — pour s'assurer que toute la pièce est chauffée uniformément.

Étape 3 : La trempe

Après le maintien, les pièces sont rapidement transférées de la zone chaude, à travers le vestibule, et déposées sur un élévateur qui les abaisse dans le bac de trempe en dessous. Ce refroidissement rapide transforme la microstructure du métal, créant de la dureté.

Étape 4 : Déchargement

Les pièces restent dans l'huile de trempe suffisamment longtemps pour refroidir complètement. L'élévateur les soulève ensuite hors de l'huile, leur permettant de s'égoutter avant d'être retirées du four pour les étapes ultérieures comme le revenu.

Comprendre les avantages critiques

La conception d'un four à trempe étanche répond directement aux défis courants du traitement thermique, offrant des avantages significatifs par rapport aux types de fours plus basiques.

Cohérence inégalée

Parce que le cycle entier est automatisé et scellé des variables externes, chaque pièce de chaque charge reçoit un traitement identique. Ce degré élevé de contrôle de processus est essentiel pour la fabrication moderne.

Finition de surface supérieure

En éliminant l'exposition à l'oxygène, le four empêche la formation de calamine. Les pièces sortent du four propres et brillantes, minimisant le besoin de post-traitement coûteux et chronophage comme le sablage.

Polyvalence du processus

La capacité à contrôler précisément la température et la composition de l'atmosphère rend ces fours extrêmement polyvalents. Ils sont la norme industrielle pour les processus critiques comme le durcissement neutre, la cémentation, la carbonitruration et le recuit.

Faire le bon choix pour votre objectif

Le choix du bon processus de traitement thermique dépend entièrement de votre objectif final pour le composant.

- Si votre objectif principal est une production à grand volume avec une dureté reproductible : La nature automatisée et cohérente d'un four à trempe étanche est la norme industrielle.

- Si votre objectif principal est une intégrité et une finition de surface supérieures : L'atmosphère contrôlée et étanche est non négociable pour prévenir l'oxydation et la calamine.

- Si votre objectif principal est un durcissement de surface spécialisé : Ce four est le choix définitif pour les processus comme la cémentation qui nécessitent un contrôle précis de l'atmosphère.

En fin de compte, le four à trempe étanche offre un niveau de contrôle inégalé sur la transformation métallurgique des composants métalliques.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Chambre de chauffe | Chauffe les pièces à une température précise dans un environnement scellé et isolé. |

| Atmosphère contrôlée | Prévient l'oxydation et permet des processus comme la cémentation. |

| Vestibule (Sas) | Permet de charger/décharger les pièces sans exposer la zone chaude à l'air. |

| Bac de trempe intégré | Refroidit rapidement les pièces dans l'huile pour fixer la dureté et la microstructure. |

Atteignez une cohérence inégalée dans vos processus de traitement thermique

Votre production exige-t-elle une dureté reproductible et des finitions de surface supérieures sans calamine ? Le processus contrôlé et automatisé d'un four à trempe étanche est la norme industrielle pour une bonne raison.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et de production haute performance. Notre expertise peut vous aider à intégrer la bonne solution de traitement thermique pour vos métaux et objectifs spécifiques, qu'il s'agisse de durcissement neutre, de cémentation ou de recuit.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre qualité et votre efficacité.

Obtenez un devis personnalisé et un support technique

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire