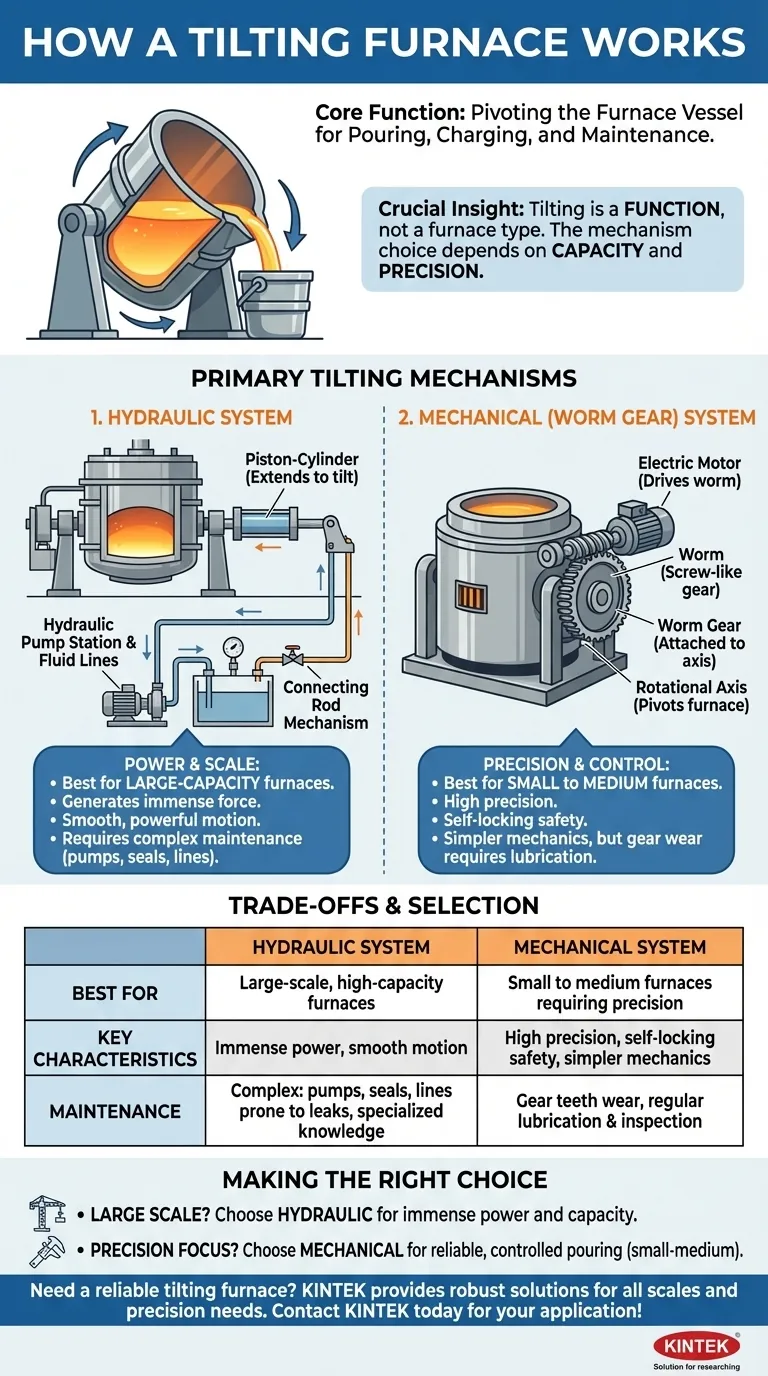

À la base, un four basculant fonctionne en faisant pivoter physiquement la cuve principale du four. Ceci est réalisé à l'aide d'un système d'actionnement puissant, le plus souvent des pistons hydrauliques ou un mécanisme d'engrenage entraîné par un moteur. Le corps entier du four tourne sur un axe horizontal, permettant une coulée précise et contrôlée du métal en fusion dans une poche ou un moule, tout en facilitant le chargement et la maintenance.

L'essentiel à retenir est que le « basculement » est une fonction, et non un seul type de four. Le choix entre les deux mécanismes principaux — hydraulique et mécanique à engrenages — est dicté par la capacité du four et le niveau de précision requis pour l'opération.

La fonction essentielle d'un four basculant

Avant d'examiner les mécanismes, il est crucial de comprendre pourquoi le basculement est une exigence fondamentale dans de nombreuses opérations métallurgiques. La capacité de basculer le four sert plusieurs objectifs critiques.

Objectif 1 : Coulée du métal en fusion

La fonction principale et la plus évidente est le taraudage, c'est-à-dire le versement du métal en fusion hors du four une fois qu'il a atteint la température et la composition souhaitées. Un basculement contrôlé assure une coulée douce et sûre avec un minimum d'éclaboussures et de turbulence.

Objectif 2 : Aide au chargement et à la maintenance

Le basculement peut également être utilisé pour positionner le four afin de faciliter le chargement (chargement des matières premières) ou pour des tâches de maintenance telles que le retrait et le remplacement des électrodes dans un four à arc électrique.

Les principaux mécanismes de basculement expliqués

Bien que l'objectif soit simple — faire basculer le four — l'ingénierie nécessaire pour y parvenir pour une cuve contenant des tonnes de métal en fusion est importante. Deux conceptions dominent l'industrie.

Systèmes de basculement hydraulique

Un système de basculement hydraulique utilise la puissance d'un fluide pressurisé pour déplacer le four. Il se compose d'une station de pompage haute pression, de conduites et d'un ou plusieurs vérins-pistons hydrauliques reliés au corps du four.

Lorsqu'elle est activée, la pompe force le fluide hydraulique dans les cylindres, faisant sortir les pistons. Cette force linéaire est transférée par un mécanisme de bielle, qui fait tourner le four de manière douce et puissante. Cette méthode est courante pour les fours plus grands où une force immense est requise.

Systèmes de basculement mécanique (à vis sans fin)

Ce mécanisme repose sur un moteur et un ensemble d'engrenages spécialisés. Un moteur électrique entraîne une vis sans fin (un engrenage en forme de vis), qui s'engrène avec un grand pignon à vis sans fin fixé à l'axe de rotation du four.

Lorsque le moteur fait tourner la vis sans fin, le pignon à vis sans fin tourne très lentement mais avec un couple énorme, faisant basculer le four avec une grande précision. Ce système est souvent privilégié pour les fours à induction de petite et moyenne taille, généralement dans la plage de capacité de 1 à 3 tonnes.

Comprendre les compromis : Hydraulique contre Mécanique

Choisir entre un système hydraulique et un système mécanique implique des compromis d'ingénierie clairs liés à la puissance, au contrôle et à la maintenance.

Puissance et Échelle

Les systèmes hydrauliques génèrent une force immense, ce qui en fait la norme pour les fours de grande capacité où le poids de la cuve et de son contenu est substantiel.

Les systèmes d'engrenages mécaniques sont très efficaces mais sont généralement limités aux applications à plus petite échelle où le couple requis est plus faible.

Précision et Contrôle

Le mécanisme à vis sans fin est naturellement autobloquant, ce qui signifie qu'il ne peut pas être entraîné en sens inverse. Cela offre une caractéristique de sécurité inhérente et permet un contrôle de positionnement extrêmement précis et sans glissement pendant une coulée.

Les systèmes hydrauliques offrent un mouvement très fluide et puissant, mais nécessitent des vannes de contrôle et des systèmes plus complexes pour atteindre le même niveau de positionnement finement réglé.

Maintenance et Complexité

Les systèmes hydrauliques impliquent des pompes, des conduites haute pression et des joints qui peuvent être sujets à des fuites avec le temps. La maintenance nécessite souvent des connaissances spécialisées des circuits hydrauliques.

Les systèmes mécaniques sont généralement plus simples, mais les dents des engrenages sont soumises à une usure importante et nécessitent une lubrification et une inspection régulières pour éviter toute défaillance.

Faire le bon choix pour votre application

La sélection d'un mécanisme de basculement n'est pas arbitraire ; elle est la conséquence directe de l'échelle prévue et des exigences opérationnelles du four.

- Si votre objectif principal est la production à grande échelle : Un système hydraulique est le choix nécessaire pour gérer l'énorme poids et fournir la puissance brute nécessaire pour basculer en toute sécurité les fours de grande capacité.

- Si votre objectif principal est la précision pour les fours petits et moyens : Un système à vis sans fin entraîné par moteur offre un contrôle excellent et fiable avec une mécanique plus simple et des caractéristiques de sécurité inhérentes.

En fin de compte, le bon système de basculement est celui qui correspond de manière sûre et fiable aux exigences physiques du four qu'il est conçu pour déplacer.

Tableau récapitulatif :

| Mécanisme de basculement | Idéal pour | Caractéristiques clés |

|---|---|---|

| Système hydraulique | Fours de grande capacité à grande échelle | Puissance immense, mouvement fluide, maintenance complexe |

| Système mécanique (à vis sans fin) | Fours petits à moyens nécessitant de la précision | Haute précision, sécurité autobloquante, mécanique plus simple |

Besoin d'un four basculant fiable pour votre laboratoire ou votre fonderie ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours robustes adaptés à vos processus métallurgiques spécifiques. Que vous ayez besoin de l'immense puissance d'un système hydraulique pour la production à grande échelle ou du contrôle précis d'un système d'engrenages mécaniques pour les petits lots, nos experts peuvent vous aider à choisir l'équipement adéquat pour assurer une coulée sûre, efficace et contrôlée.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et trouver la solution de four basculant parfaite !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4