À la base, un four tubulaire fonctionne en chauffant les échantillons indirectement à l'intérieur d'un tube contenu. Plutôt que d'exposer l'échantillon directement aux éléments chauffants, le four chauffe l'extérieur d'un tube en céramique ou en quartz. Ce tube rayonne ensuite la chaleur vers l'intérieur, augmentant uniformément la température de l'échantillon qu'il contient tout en l'isolant de l'environnement extérieur.

L'idée cruciale est qu'un four tubulaire n'est pas seulement un appareil de chauffage ; c'est un micro-environnement hautement contrôlé. Le tube lui-même agit comme une chambre scellée, permettant un contrôle précis de l'atmosphère (gaz ou vide) entourant l'échantillon — une capacité essentielle pour le traitement des matériaux avancés.

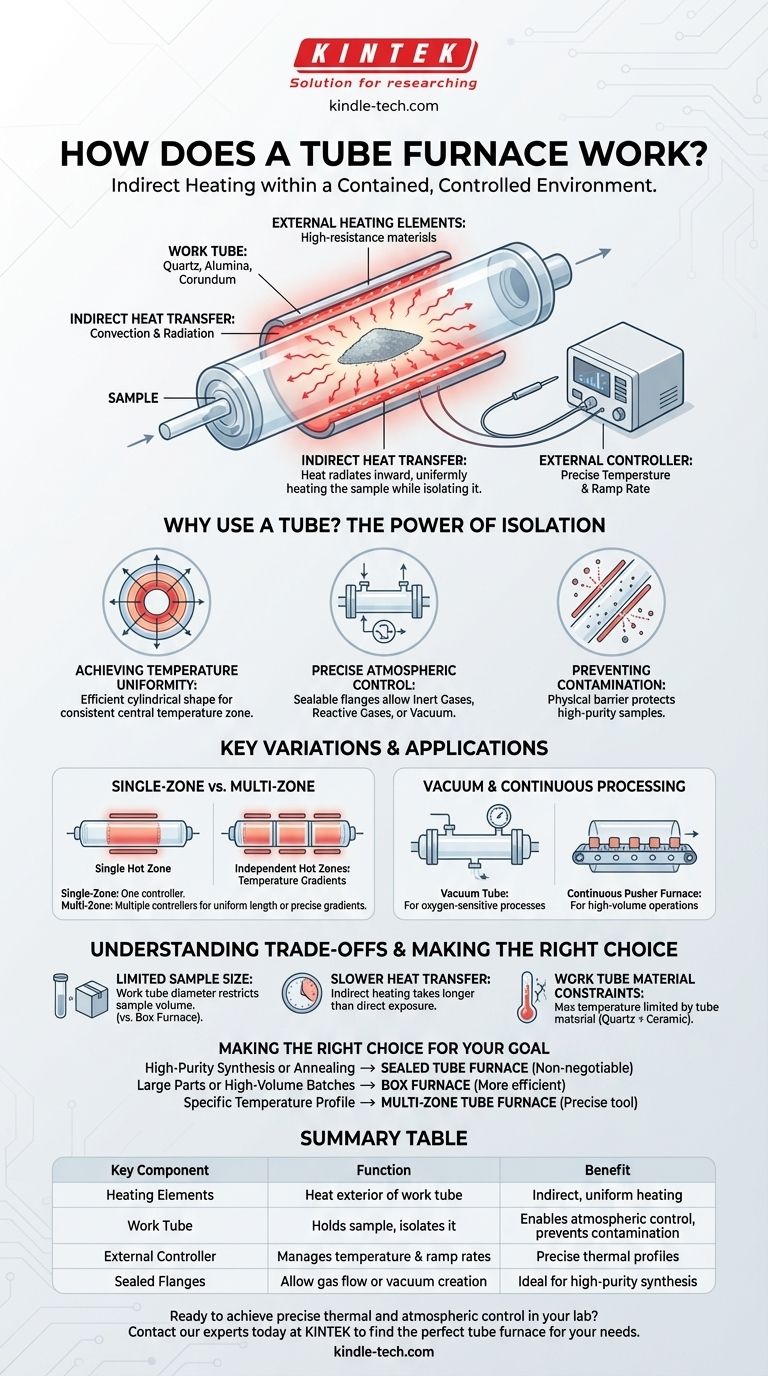

Le principe de fonctionnement de base : le chauffage indirect

La mécanique d'un four tubulaire est simple, centrée sur l'isolement de l'échantillon pour obtenir un contrôle environnemental.

Les éléments chauffants

Le processus commence par des éléments chauffants externes, généralement fabriqués à partir de matériaux à haute résistance, qui entourent une chambre centrale sans y pénétrer. Lorsque l'électricité les traverse, ils chauffent considérablement.

Le tube de travail

Un tube de travail, fabriqué à partir de matériaux tels que le quartz, l'alumine ou le corindon, est placé au centre de la chambre chauffée. Ce tube sert de contenant pour le matériau de l'échantillon.

Transfert de chaleur indirect

Les éléments chauffants chauffent l'extérieur du tube de travail. Cette chaleur est ensuite transférée à travers la paroi du tube à l'échantillon à l'intérieur par convection et rayonnement. Ce chauffage progressif et indirect est essentiel pour atteindre la stabilité de la température.

Le contrôleur

L'utilisateur définit une température cible et une vitesse de montée sur un contrôleur externe. Cet appareil utilise un thermocouple pour mesurer la température du four et ajuste la puissance des éléments chauffants pour suivre précisément le profil souhaité.

Pourquoi utiliser un tube ? Le pouvoir de l'isolation

Le tube cylindrique est ce qui distingue ce four. Sa géométrie et sa capacité à être scellé offrent deux avantages fondamentaux par rapport à un four boîte standard.

Atteindre l'uniformité de la température

Un cylindre est une forme intrinsèquement efficace pour un chauffage uniforme. La chaleur rayonne vers l'intérieur depuis tous les côtés vers l'axe central, créant une zone de température très constante au milieu du tube.

Contrôle atmosphérique précis

Étant donné que l'échantillon se trouve à l'intérieur d'un tube scellé, vous avez un contrôle total sur son environnement gazeux. Des brides d'étanchéité peuvent être fixées aux extrémités du tube, vous permettant de :

- Introduire des gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation.

- Faire passer des gaz réactifs à travers le tube pour des processus chimiques spécifiques.

- Créer un vide pour éliminer tous les gaz atmosphériques pour des applications de haute pureté.

Prévenir la contamination

Le tube de travail agit comme une barrière physique, protégeant l'échantillon de tout contaminant potentiel provenant des éléments chauffants ou de l'isolation. Ceci est essentiel pour créer des matériaux de haute pureté.

Variations clés et leurs applications

Tous les fours tubulaires ne sont pas identiques. Leur conception est adaptée à des tâches scientifiques et industrielles spécifiques.

Fours à zone unique vs. multi-zones

Un four à zone unique possède un seul ensemble d'éléments chauffants et un seul contrôleur, créant une seule zone chaude au centre. Un four à multi-zones possède plusieurs ensembles indépendants d'éléments chauffants et de contrôleurs le long de sa longueur. Cela permet une zone de température uniforme beaucoup plus longue ou la création de gradients de température précis.

Fours tubulaires à vide

Il s'agit d'une configuration spécifique où le tube est scellé avec des brides étanches au vide. C'est un type de four à « paroi chaude » car le tube lui-même devient chaud sous vide. Ils sont essentiels pour les processus très sensibles à l'oxygène ou à d'autres composants atmosphériques.

Traitement continu vs. discontinu

La plupart des fours tubulaires de laboratoire sont utilisés pour le traitement discontinu, où un échantillon est chargé, chauffé, puis retiré. Certaines versions industrielles, comme un four à poussoir, permettent un fonctionnement continu en poussant un train de « bateaux » remplis d'échantillons à travers le tube.

Comprendre les compromis

Bien que puissants, les fours tubulaires ne sont pas la solution pour toutes les applications de chauffage.

Taille d'échantillon limitée

Le diamètre du tube de travail limite intrinsèquement la taille et le volume de l'échantillon que vous pouvez traiter à la fois. Un four boîte peut accueillir des échantillons beaucoup plus grands ou plus nombreux.

Transfert de chaleur plus lent

Étant donné que la chaleur doit traverser le tube de travail pour atteindre l'échantillon, le processus de chauffage global peut être plus lent par rapport aux fours où l'échantillon est exposé directement aux éléments chauffants.

Contraintes sur le matériau du tube de travail

La température de fonctionnement maximale du four est souvent limitée par le matériau du tube de travail. Le quartz est courant mais a une limite de température inférieure aux tubes en céramique comme l'alumine, qui peuvent supporter une chaleur beaucoup plus élevée mais peuvent être plus fragiles.

Faire le bon choix pour votre objectif

La sélection de l'équipement de chauffage approprié dépend entièrement de votre objectif principal.

- Si votre objectif principal est la synthèse ou le recuit de haute pureté : Le contrôle atmosphérique supérieur d'un four tubulaire scellé est non négociable.

- Si votre objectif principal est le traitement de grandes pièces ou de lots à haut volume : Un four boîte offre beaucoup plus de capacité et peut être plus efficace.

- Si votre objectif principal est de créer un profil de température spécifique le long de votre échantillon : Un four tubulaire multi-zones est le seul outil conçu pour cette tâche précise.

En fin de compte, un four tubulaire est le choix privilégié lorsque la précision de l'environnement thermique et atmosphérique est plus importante que la taille de l'échantillon ou la vitesse de traitement.

Tableau récapitulatif :

| Composant clé | Fonction | Avantage |

|---|---|---|

| Éléments chauffants | Chauffent l'extérieur du tube de travail | Chauffage indirect et uniforme |

| Tube de travail | Contient l'échantillon et l'isole | Permet le contrôle atmosphérique (gaz/vide) et prévient la contamination |

| Contrôleur externe | Gère la température et les vitesses de montée | Profils thermiques précis pour des résultats constants |

| Brides scellées | Permettent le flux de gaz ou la création de vide | Idéal pour la synthèse et le recuit de haute pureté |

Prêt à obtenir un contrôle thermique et atmosphérique précis dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les fours tubulaires haute performance conçus pour le traitement des matériaux avancés. Que vous ayez besoin d'une cohérence à zone unique ou de gradients multi-zones, notre équipement garantit la précision et la fiabilité qu'exige votre recherche.

Contactez nos experts dès aujourd'hui pour trouver le four tubulaire parfait pour les besoins de votre laboratoire et améliorer vos processus de synthèse de matériaux, de recuit ou de traitement thermique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Comment nettoyer un four tubulaire en alumine ? Prolongez la durée de vie du tube grâce à un entretien approprié