Essentiellement, le recuit est un processus de traitement thermique qui rend fondamentalement l'acier plus tendre, plus ductile et plus facile à travailler. En chauffant l'acier à une température spécifique, puis en le refroidissant très lentement, le recuit modifie la microstructure interne du métal, soulageant les contraintes internes et affinant sa structure cristalline.

L'objectif principal du recuit n'est pas de créer un produit final de haute résistance, mais plutôt de réinitialiser les propriétés de l'acier. Il prépare le matériau pour les opérations de fabrication ultérieures telles que l'usinage ou le formage en le rendant aussi uniforme et exempt de contraintes que possible.

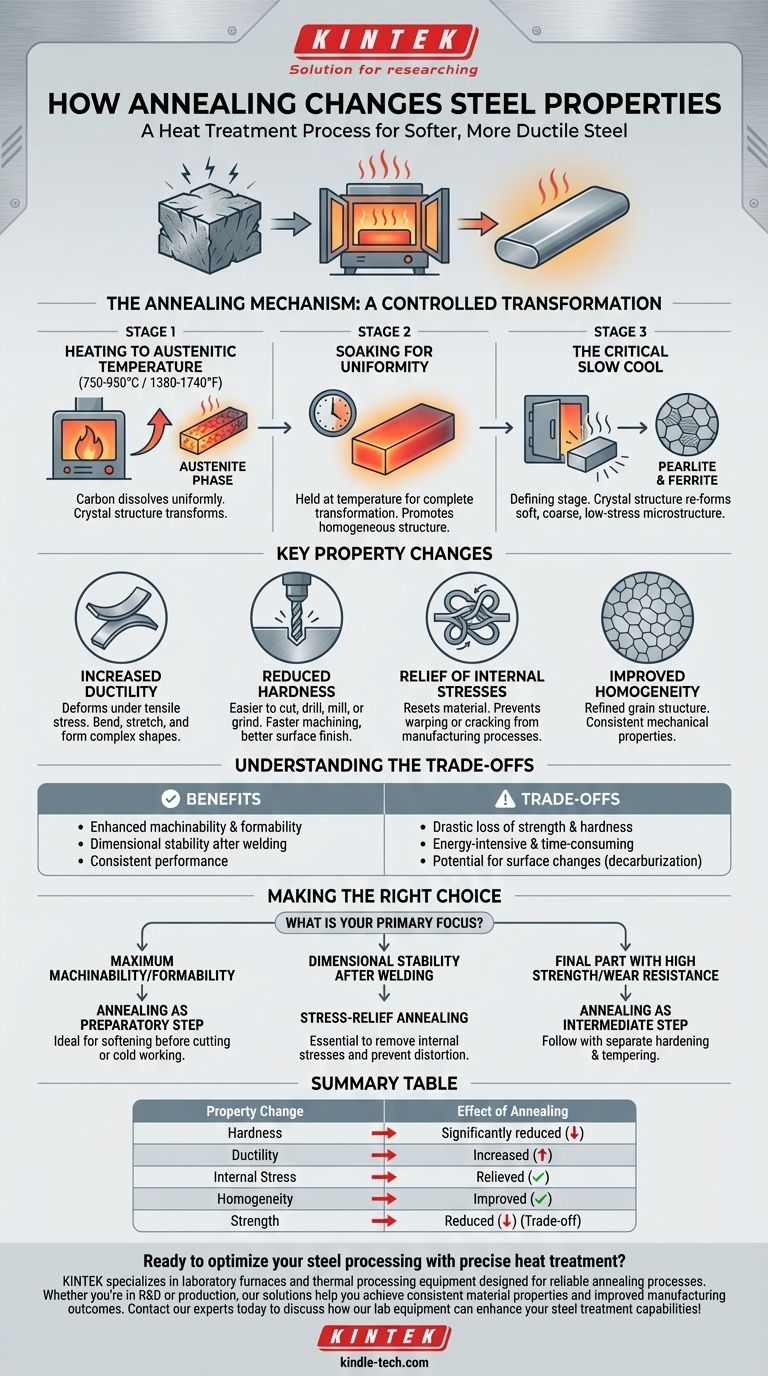

Le Mécanisme de Recuit : Une Transformation Contrôlée

Les changements dans les propriétés de l'acier sont le résultat direct d'un processus en trois étapes qui manipule sa structure cristalline interne, connue sous le nom de microstructure.

Étape 1 : Chauffage à la Température Austénitique

Le processus commence par le chauffage de l'acier au-dessus de sa température critique supérieure (généralement entre 750 et 950 °C, selon la teneur en carbone). À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite, qui permet au carbone contenu dans l'acier de se dissoudre uniformément.

Étape 2 : Maintien pour l'Uniformité

L'acier est ensuite « maintenu » (trempé), ou conservé à cette température élevée pendant une durée spécifique. Cela garantit que la transformation austénitique est complète dans toute la masse du composant, favorisant une structure interne homogène.

Étape 3 : Le Refroidissement Lent Critique

C'est l'étape déterminante du processus de recuit. L'acier est refroidi à une vitesse très lente et contrôlée, souvent simplement en le laissant dans le four et en l'éteignant. Ce refroidissement lent permet à la structure cristalline de se reformer en une microstructure douce et grossière, généralement de la perlite et de la ferrite. Cette nouvelle structure présente de très faibles contraintes internes et une faible dureté.

Changements de Propriétés Clés dans l'Acier Recuit

En affinant la microstructure de l'acier, le recuit produit plusieurs changements prévisibles et très souhaitables dans ses propriétés mécaniques.

Augmentation de la Ductilité

Le recuit augmente considérablement la capacité de l'acier à se déformer sous contrainte de traction, ce qui signifie qu'il peut être plié, étiré ou formé en formes complexes sans se fracturer. Cette propriété est essentielle pour des processus tels que l'emboutissage et l'emboutissage profond.

Réduction de la Dureté

Le résultat principal du recuit est une réduction spectaculaire de la dureté. Cela rend l'acier beaucoup plus facile à couper, percer, fraiser ou rectifier. Il en résulte des temps d'usinage plus rapides, une usure réduite des outils et une meilleure finition de surface.

Soulagement des Contraintes Internes

Les processus de fabrication tels que la coulée, le soudage ou le travail à froid (comme le pliage ou le laminage) introduisent des contraintes internes importantes dans le matériau. Le recuit agit comme une réinitialisation, soulageant ces contraintes et prévenant des problèmes potentiels tels que la déformation ou la fissuration plus tard dans la vie de la pièce.

Amélioration de l'Homogénéité

Le processus affine la structure cristalline, la rendant plus uniforme dans tout le matériau. Cela garantit que les propriétés mécaniques sont cohérentes sur l'ensemble du composant, conduisant à des performances plus prévisibles.

Comprendre les Compromis

Bien que très bénéfique, le recuit est un choix stratégique qui implique des compromis clairs. C'est une étape préparatoire, pas typiquement un traitement final pour les pièces nécessitant des performances élevées.

Perte Drastique de Résistance

Le plus grand compromis est la perte de résistance à la traction et de dureté. Une pièce recuite est molle et ne convient pas aux applications qui exigent une résistance élevée à l'usure ou la capacité de supporter de lourdes charges sans traitement thermique supplémentaire.

Coûts de Temps et d'Énergie

Le recuit complet, avec ses longs temps de maintien et son refroidissement extrêmement lent du four, est un processus long et énergivore. Cela augmente le coût global et le temps de production d'un composant.

Risque de Changements de Surface

S'il n'est pas effectué dans une atmosphère contrôlée, les températures élevées peuvent provoquer la perte de carbone à la surface de l'acier (décarburation), entraînant une peau extérieure molle qui peut être indésirable.

Faire le Bon Choix pour Votre Objectif

Le recuit doit être choisi en fonction des besoins spécifiques de votre processus de fabrication et de l'application finale du composant.

- Si votre objectif principal est une usinabilité ou une formabilité maximale : Le recuit est l'étape préparatoire idéale pour rendre l'acier aussi tendre et ductile que possible avant la coupe ou le travail à froid.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle après soudage : Un type spécifique de recuit, appelé recuit de soulagement des contraintes, est essentiel pour éliminer les contraintes internes et prévenir les déformations futures.

- Si votre objectif principal est une pièce finale avec une résistance élevée et une résistance à l'usure : Considérez le recuit comme une étape intermédiaire. Il prépare le matériau pour un usinage facile, après quoi la pièce finie nécessitera un processus de durcissement et de revenu séparé pour atteindre ses propriétés finales souhaitées.

En fin de compte, le recuit fournit le contrôle nécessaire pour faire de l'acier un matériau prévisible et coopératif pour la fabrication.

Tableau Récapitulatif :

| Changement de Propriété | Effet du Recuit |

|---|---|

| Dureté | Significativement réduite pour un usinage plus facile |

| Ductilité | Augmentée pour une meilleure formabilité |

| Contrainte Interne | Soulagée pour prévenir la déformation/fissuration |

| Homogénéité | Améliorée pour des propriétés constantes |

| Résistance | Réduite (compromis pour l'usinabilité) |

Prêt à optimiser votre traitement de l'acier avec un traitement thermique précis ? KINTEK se spécialise dans les fours de laboratoire et les équipements de traitement thermique conçus pour des processus de recuit fiables. Que vous soyez en R&D ou en production, nos solutions vous aident à obtenir des propriétés matérielles constantes et des résultats de fabrication améliorés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos capacités de traitement de l'acier !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux