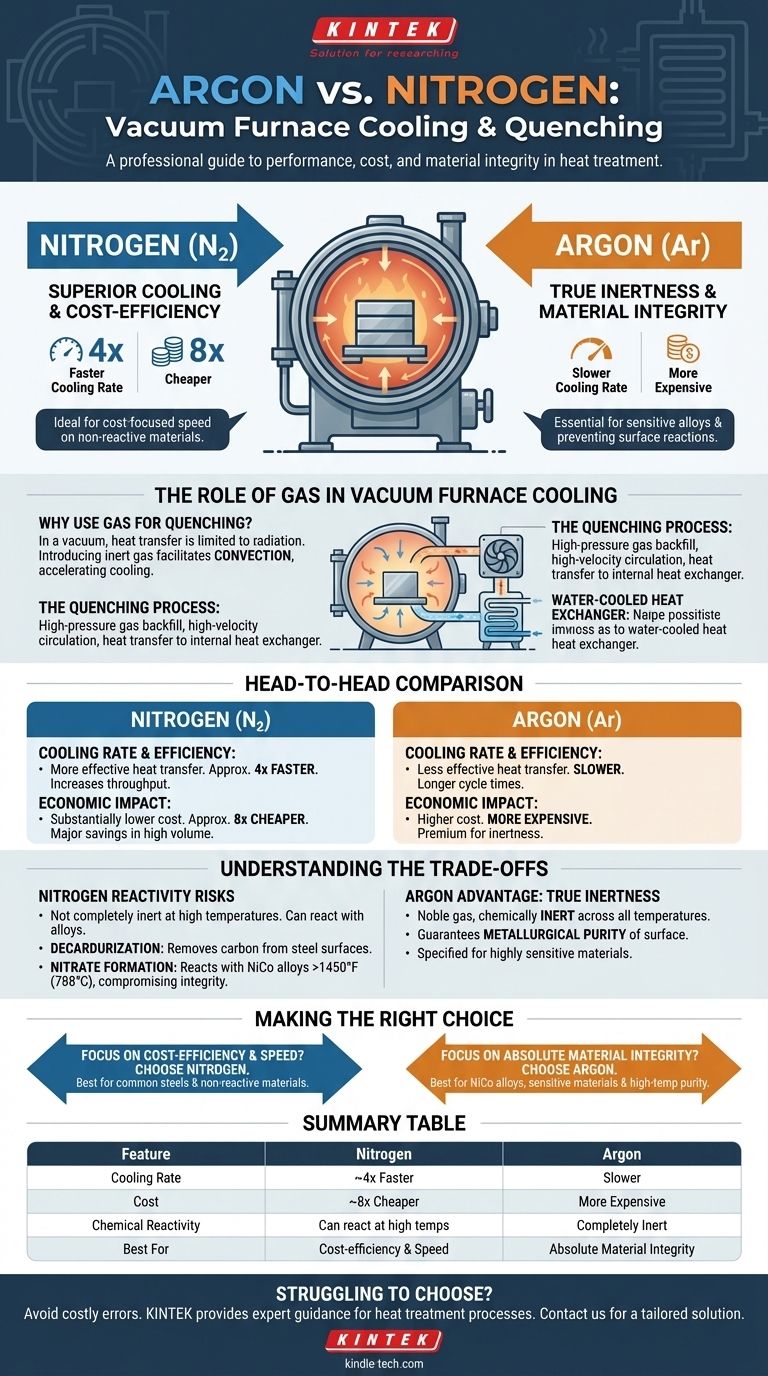

En comparaison directe, l'azote est le gaz de refroidissement supérieur pour les fours sous vide en termes de performance et de coût. Il offre un taux de refroidissement environ quatre fois plus rapide et est environ huit fois moins cher, ce qui en fait le choix par défaut pour un large éventail d'applications.

La décision entre l'azote et l'argon est un compromis d'ingénierie classique. Bien que l'azote offre des avantages significatifs en termes de coût et de vitesse, la valeur de l'argon réside dans son inertie chimique complète, essentielle pour prévenir les réactions de surface indésirables avec les matériaux sensibles à haute température.

Le rôle du gaz dans le refroidissement des fours sous vide

Pourquoi utiliser du gaz pour la trempe ?

Dans le vide, le transfert de chaleur est principalement limité au rayonnement. Pour refroidir rapidement une charge de travail – un processus connu sous le nom de trempe – un gaz inerte est réintroduit dans la zone chaude.

Ce gaz facilite la convection, accélérant considérablement le transfert de chaleur de la pièce vers les systèmes de refroidissement du four, tels que les échangeurs de chaleur refroidis à l'eau.

Le processus de trempe

Le processus implique le remplissage de la chambre du four chauffé avec du gaz à haute pression. Un puissant ventilateur fait ensuite circuler ce gaz, créant un flux à grande vitesse qui éloigne la chaleur des pièces et la dirige vers l'échangeur de chaleur interne, qui transfère ensuite la chaleur hors du four.

Comparaison directe : Azote vs Argon

Taux de refroidissement et efficacité

Les propriétés physiques de l'azote lui permettent de transférer la chaleur plus efficacement que l'argon dans des conditions de four typiques. Il en résulte un taux de refroidissement environ quatre fois plus rapide.

Pour les processus où le temps de cycle est un facteur critique, la trempe plus rapide fournie par l'azote peut augmenter considérablement le débit.

Impact économique

La différence de coût est substantielle. L'azote est environ huit fois moins cher que l'argon, un facteur qui ne peut être négligé dans les environnements de production.

Pour les opérations de traitement thermique à grand volume, les économies cumulées de l'utilisation d'azote peuvent avoir un impact majeur sur le résultat net.

Comprendre les compromis : quand choisir l'argon

Le risque de réactivité de l'azote

Le principal inconvénient de l'azote est qu'il n'est pas complètement inerte aux températures élevées observées dans de nombreux processus de traitement thermique. Il peut réagir avec certains éléments des alliages traités.

Cette réactivité chimique est le facteur le plus important à prendre en compte lors du choix entre les deux gaz.

Impact sur les aciers

Pour certains aciers, l'azote peut avoir un léger effet de décarburation. Cela signifie qu'il peut réagir avec et éliminer le carbone de la surface de la pièce, altérant potentiellement ses propriétés mécaniques finales.

Impact sur les alliages Nickel-Cobalt (NiCo)

À des températures supérieures à 1450°F (788°C), l'azote peut réagir avec la surface des alliages NiCo pour former des nitrates. Ceci est souvent indésirable et peut compromettre l'intégrité et la performance du composant final, en particulier dans les applications critiques aérospatiales ou médicales.

L'avantage clé de l'argon : une véritable inertie

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte sur toute la plage de températures d'un four sous vide. Il ne réagira pas avec la pièce, quel que soit le matériau ou la température.

Cette inertie absolue garantit la pureté métallurgique de la surface de la pièce, c'est pourquoi il est spécifié pour les matériaux très sensibles ou réactifs.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la rentabilité et la vitesse : L'azote est le choix évident pour le traitement des aciers courants et d'autres matériaux qui ne sont pas sensibles aux réactions d'azote dans votre fenêtre de processus.

- Si votre objectif principal est l'intégrité absolue du matériau : L'argon est la seule option lors du traitement de matériaux réactifs comme les alliages NiCo ou certains aciers à haute teneur en carbone à des températures élevées où la pureté de surface ne peut être compromise.

En fin de compte, le bon choix de gaz dépend entièrement de l'équilibre entre les avantages économiques convaincants de l'azote et l'inertie critique requise par votre matériau spécifique.

Tableau récapitulatif :

| Caractéristique | Azote | Argon |

|---|---|---|

| Taux de refroidissement | ~4x plus rapide | Plus lent |

| Coût | ~8x moins cher | Plus cher |

| Réactivité chimique | Peut réagir avec certains alliages à hautes températures | Complètement inerte |

| Idéal pour | Rentabilité & vitesse sur les matériaux non réactifs | Intégrité absolue du matériau & alliages sensibles |

Vous avez du mal à choisir le bon gaz de trempe pour votre processus de four sous vide ? Le mauvais choix peut entraîner des retouches coûteuses, des pièces mises au rebut ou des propriétés matérielles compromises. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les processus de traitement thermique. Notre équipe peut vous aider à analyser vos matériaux et applications spécifiques pour déterminer le gaz optimal afin de maximiser le débit ou d'assurer une intégrité de surface impeccable.

Assurez le succès de votre prochain traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de vos exigences et obtenir une solution sur mesure de KINTEK.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le rôle du vide dans le dépôt ? Permettre des processus de couches minces contrôlés et de haute pureté

- Comment les fours à haute température affectent-ils le rendement en bio-huile ? Optimisez la pyrolyse grâce à un contrôle de précision

- Quel type de flamme est utilisé pour le recuit ? La bonne flamme pour un parfait soulagement des contraintes du verre

- Quel transfert de chaleur peut voyager à travers le vide spatial ? Le rayonnement thermique alimente le cosmos

- Quelle est la pression d'un four sous vide ? Obtenez un contrôle précis du processus pour vos matériaux

- Comment un contrôleur PID adaptatif flou basé sur PLC profite-t-il au processus de chauffage ? Optimiser la stabilité de la distillation sous vide

- Quelle est la température d'un four industriel ? Tout dépend de votre processus et de votre matériau.

- Quelle est la fonction du four à arc électrique (EAF) ? Alimenter un avenir durable et agile pour la production d'acier