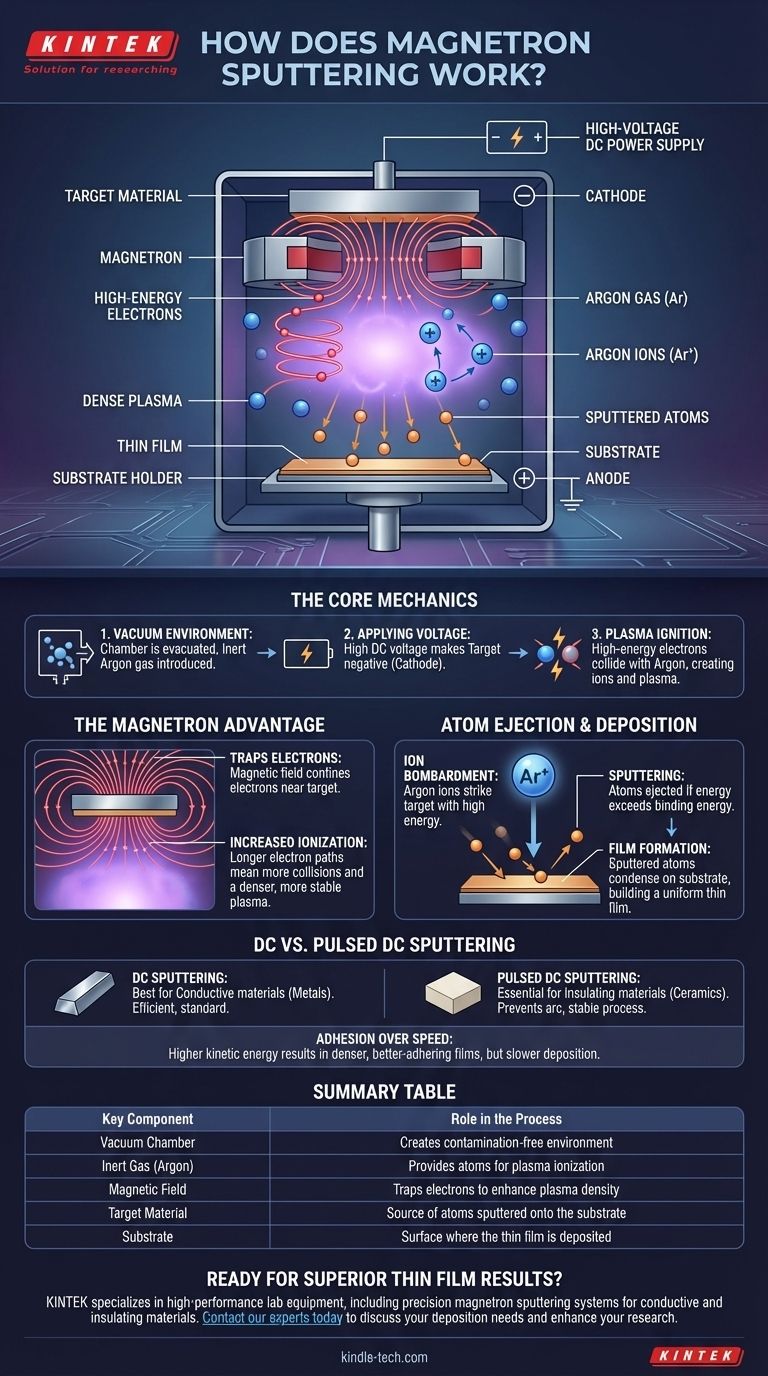

À la base, la pulvérisation cathodique par magnétron est un procédé de dépôt physique en phase vapeur (PVD) hautement contrôlé qui utilise un champ magnétique pour améliorer la création d'un plasma. Ce plasma bombarde un matériau source, ou « cible », avec des ions, délogeant physiquement les atomes. Ces atomes éjectés traversent ensuite le vide et se condensent sur un substrat, construisant un film mince et uniforme avec une précision exceptionnelle.

L'idée essentielle n'est pas seulement de bombarder une cible. Le terme « magnétron » fait référence à l'utilisation stratégique d'un champ magnétique pour piéger les électrons près de la cible, augmentant considérablement l'efficacité de la génération de plasma. Cela conduit à un plasma plus dense, à un taux de dépôt plus rapide et à la capacité de créer des films de meilleure qualité à des pressions plus faibles.

La mécanique fondamentale du processus de pulvérisation

Pour comprendre comment fonctionne la pulvérisation cathodique par magnétron, il est préférable de la décomposer en une séquence d'étapes fondamentales qui se déroulent dans une chambre à vide spécialisée.

L'environnement sous vide

L'ensemble du processus doit avoir lieu dans une chambre à vide. Ceci est crucial pour éliminer tout air ou particule indésirable qui pourrait contaminer le film final.

Une fois le vide établi, une petite quantité, précisément contrôlée, de gaz inerte, le plus souvent de l'Argon (Ar), est introduite. Ce gaz fournit les atomes qui seront ionisés pour créer le plasma.

Application de la tension pour créer le plasma

Une alimentation électrique CC haute tension est utilisée pour créer un champ électrique intense. Le matériau à déposer, connu sous le nom de cible, reçoit une charge négative importante (ce qui en fait la cathode).

Le support de substrat ou les parois de la chambre agissent généralement comme anode (positive ou mise à la terre). Cette différence de tension, souvent autour de -300 V ou plus, est ce qui alimente le système.

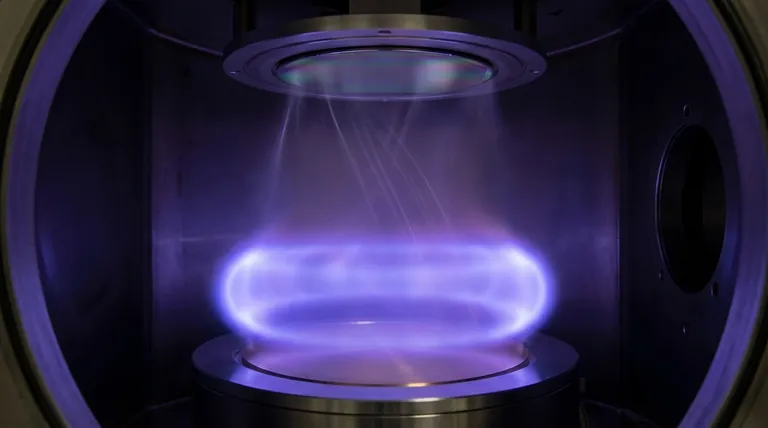

L'allumage du plasma

Le champ électrique intense accélère les électrons libres dans la chambre. Ces électrons de haute énergie entrent en collision avec les atomes d'Argon neutres.

Ces collisions sont suffisamment fortes pour arracher des électrons aux atomes d'Argon, créant des ions Argon (Ar+) chargés positivement et davantage d'électrons libres. Cette cascade de collisions allume et maintient un nuage de gaz ionisé et brillant connu sous le nom de plasma.

L'avantage du « Magnétron » : un plasma plus efficace

La pulvérisation cathodique standard fonctionne, mais elle est inefficace. L'ajout d'un magnétron — une configuration d'aimants puissants placés derrière la cible — est ce qui rend le processus si efficace.

Le rôle du champ magnétique

Le champ magnétique traverse la cible et crée une zone de confinement directement devant sa surface.

Ce champ magnétique piège les électrons plus légers et chargés négativement, les forçant à suivre une trajectoire en spirale près de la cible au lieu de leur permettre de s'échapper.

Augmentation de l'ionisation et de la pulvérisation

Étant donné que les électrons sont piégés, leur longueur de trajet est considérablement augmentée, ce qui augmente considérablement la probabilité qu'ils entrent en collision avec et ionisent les atomes d'Argon neutres.

Ceci crée un plasma beaucoup plus dense et plus stable concentré exactement là où il est le plus nécessaire. Les ions Argon maintenant abondants sont fortement attirés par la cible chargée négativement.

Éjection d'atomes et dépôt

Les ions Argon accélèrent et bombardent la surface de la cible avec une énergie cinétique immense.

Si l'énergie transférée par un ion est supérieure à l'énergie de liaison superficielle du matériau cible, il déloge physiquement, ou « pulvérise », des atomes neutres de la cible. Ces atomes pulvérisés traversent le vide et se déposent sur le substrat, se condensant pour former la couche mince désirée.

Comprendre les compromis et les variations

Bien que puissante, la pulvérisation cathodique par magnétron est un processus complexe avec des applications et des limitations spécifiques qui nécessitent une attention particulière.

Pulvérisation CC par rapport à la pulvérisation CC pulsée

La pulvérisation cathodique à courant continu (CC) est la méthode standard et fonctionne exceptionnellement bien pour les matériaux cibles électriquement conducteurs, comme la plupart des métaux.

Pour les matériaux isolants (diélectriques) comme les céramiques, une charge peut s'accumuler sur la surface de la cible, déviant les ions et provoquant un arc. La pulvérisation cathodique CC pulsée résout ce problème en inversant périodiquement la tension pendant une courte période pour neutraliser cette accumulation de charge, permettant un dépôt stable.

L'importance du contrôle du processus

La qualité du film résultant — sa densité, son adhérence, sa structure cristalline et ses propriétés électriques — n'est pas automatique. Elle dépend d'un contrôle méticuleux des variables telles que la pression du gaz, la tension, la force du champ magnétique et la température du substrat.

Adhérence plutôt que vitesse

Les atomes pulvérisés arrivent sur le substrat avec beaucoup plus d'énergie cinétique par rapport à d'autres méthodes comme l'évaporation thermique. Il en résulte des films plus denses, plus uniformes et mieux adhérents. Le compromis est que la pulvérisation cathodique est souvent un processus de dépôt plus lent.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de pulvérisation dépend entièrement du matériau avec lequel vous travaillez et des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer un film métallique conducteur : La pulvérisation cathodique par magnétron CC standard est le choix efficace, fiable et standard de l'industrie.

- Si votre objectif principal est de déposer une céramique ou un oxyde isolant : La pulvérisation cathodique CC pulsée est essentielle pour éviter l'accumulation de charge et assurer un processus stable et sans arc.

- Si votre objectif principal est d'obtenir une densité et une adhérence maximales du film : La pulvérisation cathodique par magnétron est supérieure à de nombreuses autres techniques de dépôt en raison de l'énergie plus élevée des particules déposées.

En fin de compte, la pulvérisation cathodique par magnétron offre un niveau de contrôle indispensable pour créer les couches minces haute performance qui sont fondamentales pour l'électronique moderne, l'optique et la science des matériaux.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Chambre à vide | Crée un environnement sans contamination |

| Gaz inerte (Argon) | Fournit les atomes pour l'ionisation du plasma |

| Champ magnétique | Piège les électrons pour améliorer la densité du plasma |

| Matériau cible | Source des atomes pulvérisés sur le substrat |

| Substrat | Surface où la couche mince est déposée |

Prêt à obtenir des résultats supérieurs en matière de couches minces dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique par magnétron conçus pour la précision et la fiabilité. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes, nos solutions vous aident à créer des films denses et uniformes avec une excellente adhérence.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et découvrir comment KINTEK peut améliorer vos processus de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision

- Que désignent la robustesse du processus ou la productivité dans les systèmes de dépôt ? Optimisez votre flux de fabrication

- Quelles sont les méthodes de fabrication de couches minces ? Un guide des techniques PVD par rapport aux techniques CVD

- Quels sont les différents types de techniques de dépôt chimique en phase vapeur ? Un guide pour choisir la bonne méthode CVD

- Que sont les couches minces en électronique ? Les couches microscopiques qui alimentent les appareils modernes

- Quel est le processus de dépôt de revêtement ? Un guide étape par étape pour l'ingénierie des films minces

- Pourquoi l'équipement de dépôt chimique en phase vapeur (CVD) est-il utilisé dans la fabrication de films de nanotubes de carbone à haut débit ?

- Quel est le mécanisme nouvellement découvert pour la formation de diamants lors du CVD ? Explorer la transition graphite-diamant