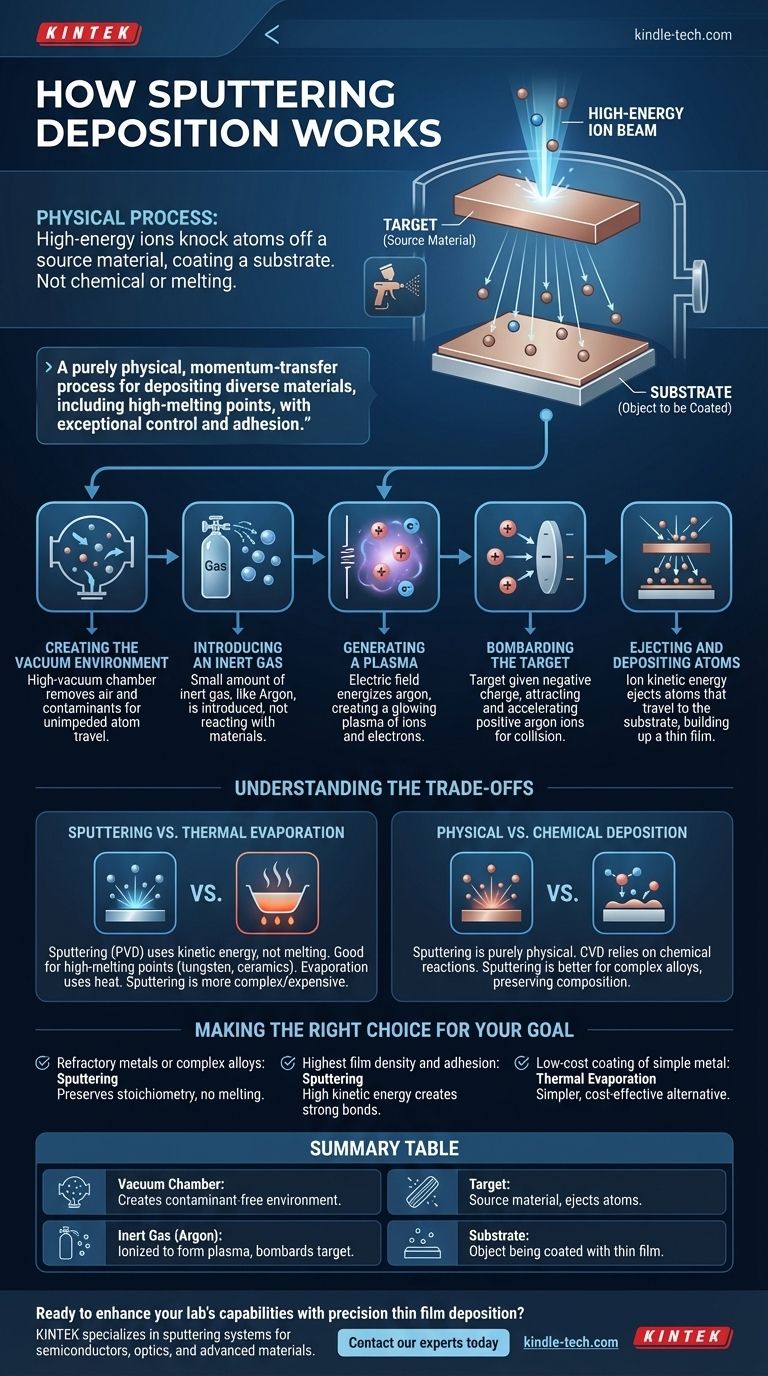

À la base, le dépôt par pulvérisation cathodique est un processus physique qui utilise des ions de haute énergie pour arracher des atomes d'un matériau source, un peu comme une sableuse enlève la peinture. Ces atomes délogés voyagent ensuite à travers un vide et recouvrent un objet séparé, appelé substrat, d'un film mince très uniforme et adhérent. Cette méthode est une pierre angulaire de la fabrication moderne pour tout, des micropuces aux revêtements optiques.

La pulvérisation cathodique n'est pas une réaction chimique ni un processus de fusion. Il s'agit plutôt d'un processus purement physique de transfert d'impulsion qui permet le dépôt d'une large gamme de matériaux, en particulier ceux ayant des points de fusion élevés, sur un substrat avec un contrôle et une adhérence exceptionnels.

Le mécanisme central : du plasma au film mince

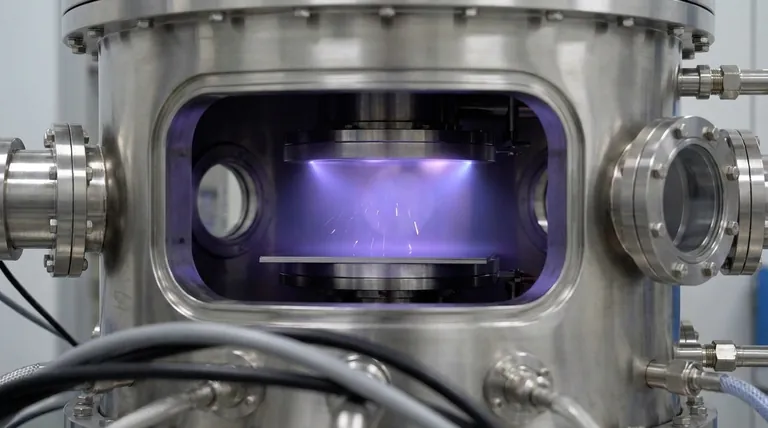

Pour comprendre comment fonctionne la pulvérisation cathodique, il est préférable de la visualiser comme une séquence d'événements se produisant à l'intérieur d'une chambre à vide. Chaque étape est précisément contrôlée pour obtenir les caractéristiques de film souhaitées.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. L'élimination de l'air et des autres contaminants est essentielle pour garantir que les atomes pulvérisés peuvent voyager sans entrave de la source au substrat et pour éviter les réactions chimiques indésirables.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte — le plus souvent l'argon — est introduite dans la chambre. Étant inerte, l'argon ne réagira pas chimiquement avec le matériau cible ou le substrat.

Étape 3 : Génération d'un plasma

Un champ électrique est appliqué à l'intérieur de la chambre, énergisant le gaz argon et arrachant les électrons des atomes d'argon. Cela crée un gaz lumineux et électriquement chargé, connu sous le nom de plasma, qui se compose d'ions argon positifs et d'électrons libres.

Étape 4 : Bombardement de la cible

Le matériau source, appelé la cible, reçoit une charge électrique négative. Cela attire les ions argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la surface de la cible à grande vitesse.

Étape 5 : Éjection et dépôt d'atomes

Le bombardement des ions argon transfère de l'énergie cinétique au matériau cible, libérant des atomes individuels. Ces atomes éjectés voyagent ensuite en ligne droite jusqu'à ce qu'ils frappent le substrat (l'objet à revêtir), construisant progressivement une couche de film mince, couche par couche.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la seule méthode de dépôt, et elle comporte des considérations spécifiques. Comprendre ces compromis est essentiel pour choisir le bon processus.

Pulvérisation cathodique vs. Évaporation thermique

La pulvérisation cathodique est une forme de Dépôt Physique en Phase Vapeur (PVD), mais elle diffère significativement d'une autre méthode PVD : l'évaporation thermique. L'évaporation implique de chauffer un matériau jusqu'à ce qu'il bout, la vapeur résultante se condensant sur le substrat. La pulvérisation cathodique, en revanche, utilise l'énergie cinétique et fonctionne sans faire fondre la cible.

Cette distinction signifie que la pulvérisation cathodique peut déposer des matériaux avec des points de fusion extrêmement élevés (comme le tungstène ou les céramiques) qui sont difficiles, voire impossibles à évaporer. Cependant, l'équipement pour la pulvérisation cathodique est généralement plus complexe et coûteux que pour une simple évaporation thermique.

Dépôt physique vs. chimique

Il est également crucial de distinguer la pulvérisation cathodique du Dépôt Chimique en Phase Vapeur (CVD). En CVD, les gaz réagissent chimiquement à la surface du substrat pour former le film. La pulvérisation cathodique est un transfert purement physique — aucune réaction chimique n'est destinée à former le film lui-même. Cela donne à la pulvérisation cathodique un avantage lors du dépôt d'alliages complexes, car elle préserve la composition du matériau d'origine.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement de votre matériau, de votre budget et des propriétés de film souhaitées.

- Si votre objectif principal est de déposer des métaux réfractaires ou des alliages complexes : La pulvérisation cathodique est le choix supérieur car elle ne dépend pas de la fusion et préserve la stœchiométrie du matériau.

- Si votre objectif principal est d'obtenir la plus haute densité et adhérence de film possible : La haute énergie cinétique des atomes pulvérisés se traduit souvent par une liaison plus forte et plus durable au substrat par rapport à d'autres méthodes.

- Si votre objectif principal est un revêtement à faible coût d'un métal simple à faible point de fusion : L'évaporation thermique peut être une alternative plus rentable et plus simple à considérer.

En comprenant la pulvérisation cathodique comme un transfert physique contrôlé d'atomes, vous pouvez tirer parti de ses atouts uniques pour créer des films minces de haute performance.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Chambre à vide | Crée un environnement sans contaminants pour un déplacement atomique sans entrave. |

| Gaz inerte (Argon) | Ionisé pour former du plasma, fournissant des ions pour bombarder la cible. |

| Cible | Le matériau source dont les atomes sont éjectés par bombardement ionique. |

| Substrat | L'objet à revêtir, où les atomes éjectés forment un film mince. |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de films minces de précision ? KINTEK est spécialisé dans les systèmes de pulvérisation cathodique et les équipements de laboratoire haute performance conçus pour les chercheurs et les fabricants de semi-conducteurs, d'optique et de matériaux avancés. Nos solutions garantissent une adhérence, une uniformité et une polyvalence des matériaux supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température