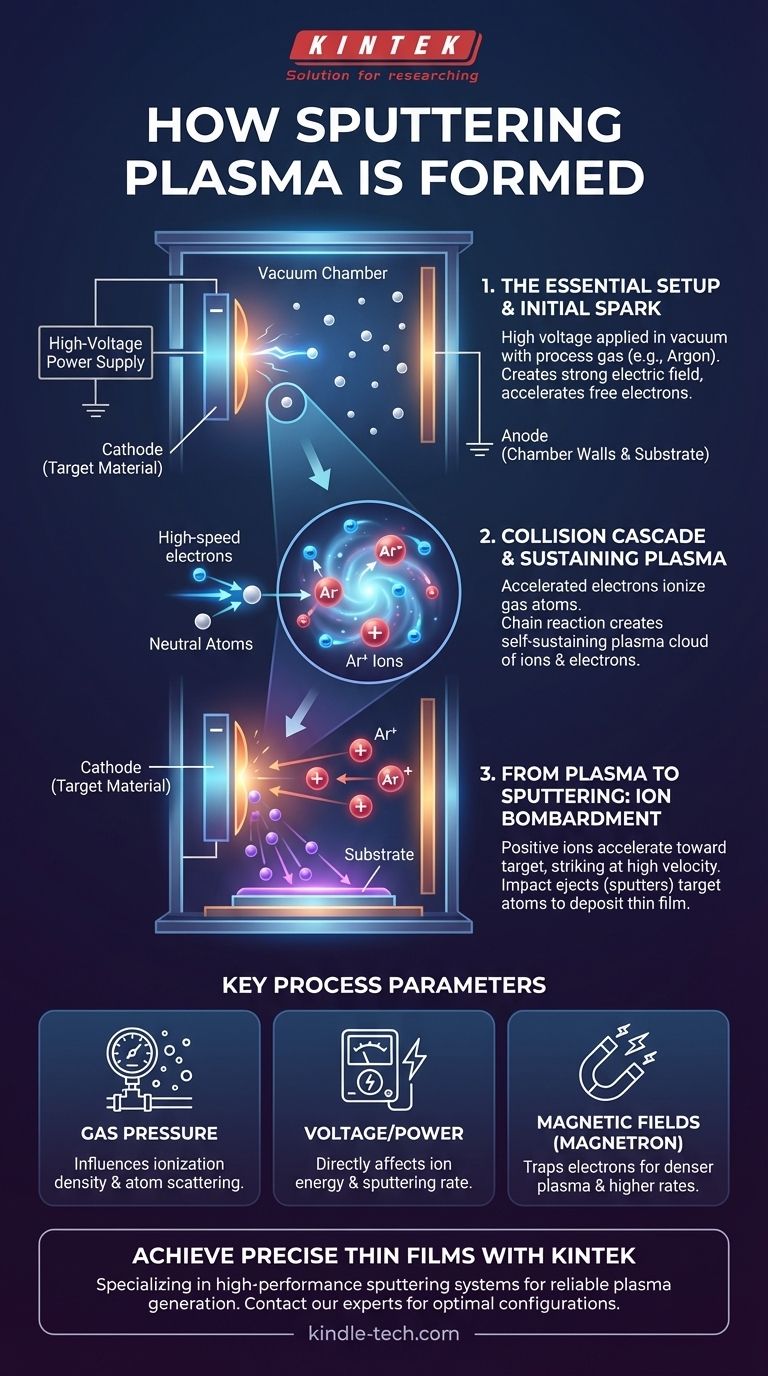

En bref, la formation du plasma pour la pulvérisation est initiée en appliquant une haute tension à l'intérieur d'une chambre à vide remplie d'un gaz de procédé, généralement de l'argon. Cette tension accélère les électrons libres, qui entrent ensuite en collision avec les atomes de gaz et les ionisent. Ce processus crée un nuage auto-entretenu d'ions positifs et d'électrons — le plasma — qui fournit les ions nécessaires pour bombarder le matériau cible.

La fonction principale du plasma est d'agir comme un milieu pour générer et accélérer des ions à haute énergie. Ces ions sont les "projectiles" qui délogent physiquement les atomes d'un matériau cible, permettant le dépôt d'une couche mince.

La mécanique de la génération de plasma

La configuration essentielle

Pour créer du plasma, trois composants sont nécessaires : une chambre à vide poussé, une petite quantité d'un gaz de procédé inerte (comme l'argon) et une alimentation haute tension.

Le matériau cible est placé sur une électrode chargée négativement appelée la cathode. Les parois de la chambre et le substrat (le matériau à revêtir) sont généralement connectés à la masse électrique, agissant comme l'anode.

L'étincelle initiale

Le processus commence lorsqu'une haute tension est appliquée entre la cathode et l'anode. Cela crée un fort champ électrique à l'intérieur de la chambre.

Tout électron libre présent dans le gaz est immédiatement et fortement accéléré loin de la cathode chargée négativement.

La cascade de collisions

Lorsque ces électrons à grande vitesse traversent la chambre, ils entrent en collision avec des atomes d'argon neutres.

Si la collision est suffisamment énergétique, elle déloge un électron de l'atome d'argon. Cela laisse derrière lui un ion argon chargé positivement (Ar+) et un autre électron libre.

Maintenir le plasma

Ce nouvel électron est également accéléré par le champ électrique, ce qui entraîne davantage de collisions et crée plus d'ions dans une réaction en chaîne.

Ce processus d'ionisation rapide aboutit à un plasma auto-entretenu : un état de la matière lumineux et énergétique contenant un mélange d'ions positifs, d'électrons et d'atomes de gaz neutres.

Du plasma à la pulvérisation

Le bombardement ionique

Alors que les électrons sont accélérés loin de la cible, les ions argon positifs nouvellement créés sont accélérés vers la cathode chargée négativement où se trouve le matériau cible.

Ces ions acquièrent une énergie cinétique significative en traversant le champ électrique, frappant la surface de la cible à grande vitesse.

Transfert de quantité de mouvement et éjection d'atomes

L'impact d'un ion à haute énergie déclenche une série de cascades de collisions à l'intérieur du matériau cible, un peu comme une rupture dans une partie de billard.

Si l'énergie transférée à un atome de surface dépasse son énergie de liaison, cet atome est physiquement délogé, ou "pulvérisé", de la cible. Ces atomes éjectés traversent ensuite la chambre à vide et se déposent sur le substrat, formant une couche mince.

Comprendre les paramètres clés du processus

Pression et débit de gaz

La pression du gaz de procédé détermine la densité des atomes disponibles pour l'ionisation. Une pression plus élevée peut augmenter l'efficacité de l'ionisation mais peut également disperser les atomes pulvérisés avant qu'ils n'atteignent le substrat.

Alimentation électrique et tension

La tension appliquée influence directement l'énergie des ions bombardants. Une tension plus élevée entraîne des collisions plus énergétiques et augmente généralement le taux de pulvérisation.

Champs magnétiques (pulvérisation magnétron)

Dans une technique courante appelée pulvérisation magnétron, un champ magnétique est utilisé pour piéger les électrons près de la surface de la cible. Cela augmente considérablement la probabilité de collisions électron-atome, ce qui entraîne un plasma plus dense à des pressions de gaz plus faibles et un taux de dépôt beaucoup plus élevé.

Pièges courants à éviter

Instabilité du plasma

Fonctionner à des pressions trop basses peut rendre difficile le maintien du plasma, entraînant des arcs ou une défaillance du processus. Inversement, une pression excessivement élevée peut réduire le libre parcours moyen, entravant le processus de pulvérisation.

Dommages à la cible et au substrat

Une énergie ionique excessivement élevée peut non seulement pulvériser la cible, mais aussi endommager le substrat ou implanter des ions argon dans le film en croissance, affectant ses propriétés. Le processus nécessite un équilibre précis de l'énergie pour être efficace sans être destructeur.

Faire le bon choix pour votre objectif

L'obtention des propriétés de film souhaitées nécessite un contrôle minutieux des conditions du plasma.

- Si votre objectif principal est un taux de dépôt élevé : Utilisez une configuration magnétron et augmentez la puissance appliquée pour créer un plasma plus dense et plus efficace.

- Si votre objectif principal est l'uniformité du film : Optimisez la pression du gaz et la distance entre la cible et le substrat pour contrôler la dispersion des atomes pulvérisés.

- Si votre objectif principal est la chimie délicate du film : Contrôlez soigneusement la tension et envisagez d'utiliser une alimentation pulsée pour gérer l'énergie ionique et minimiser les dommages au substrat.

En fin de compte, la maîtrise du processus de pulvérisation commence par une compréhension fondamentale de la façon de générer et de contrôler le plasma.

Tableau récapitulatif :

| Paramètre clé | Effet sur le plasma et le processus de pulvérisation |

|---|---|

| Pression du gaz | Une pression plus élevée augmente l'ionisation mais peut disperser les atomes pulvérisés. |

| Tension/Puissance | Une tension plus élevée augmente l'énergie ionique et le taux de pulvérisation. |

| Champ magnétique (Magnétron) | Piège les électrons, créant un plasma plus dense pour des taux de dépôt plus élevés. |

Prêt à obtenir des couches minces précises avec un plasma de pulvérisation contrôlé ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation conçus pour une génération de plasma fiable et un dépôt de film optimal. Nos experts peuvent vous aider à choisir la bonne configuration — que votre objectif soit des taux de dépôt élevés, une uniformité de film supérieure ou un contrôle délicat de la chimie.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température