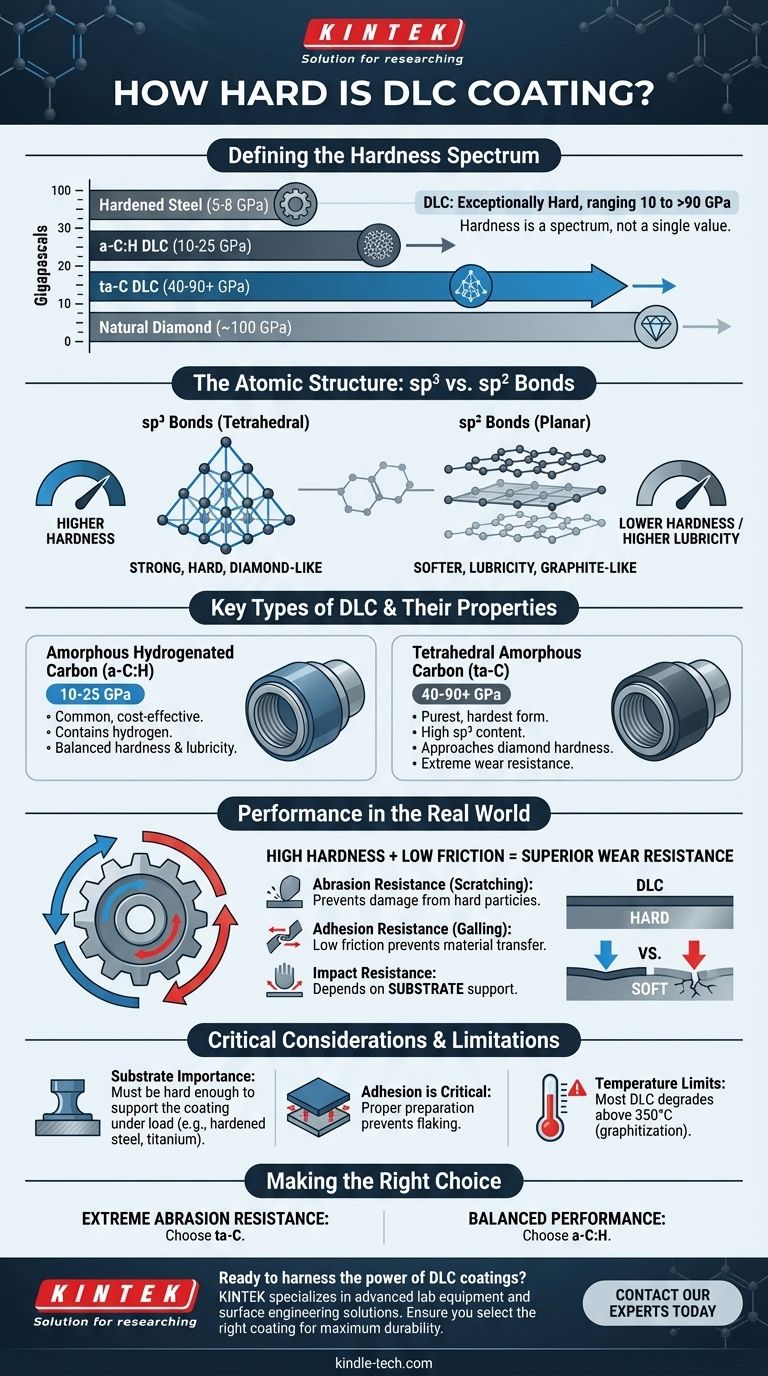

Lors de l'évaluation des traitements de surface, la dureté d'un revêtement de carbone de type diamant (DLC) est l'une de ses caractéristiques les plus déterminantes. Le DLC est exceptionnellement dur, avec des valeurs allant de 10 Gigapascals (GPa) à plus de 90 GPa selon le type spécifique. À titre de comparaison, la plupart des aciers trempés se situent entre 5 et 8 GPa, tandis que le diamant naturel, le matériau le plus dur connu, atteint environ 100 GPa.

Le terme « DLC » décrit une famille de revêtements, et non un matériau unique. Sa dureté est un spectre, dicté par la structure atomique du revêtement spécifique. La véritable valeur du DLC réside non seulement dans sa dureté, mais dans sa combinaison unique de dureté et de faible frottement, qui ensemble créent une résistance supérieure à l'usure.

Ce que signifie la « Dureté » pour les revêtements DLC

Comprendre la dureté du DLC nécessite d'aller au-delà d'un simple chiffre. La structure atomique spécifique du revêtement détermine ses propriétés physiques et, finalement, ses performances dans une application donnée.

Au-delà d'un simple chiffre

La dureté est une mesure de la résistance d'un matériau à la déformation plastique localisée, telle qu'une rayure ou une indentation. Bien qu'elle soit souvent simplifiée à une seule valeur, elle est mesurée sur différentes échelles comme Vickers (HV) ou Mohs. Pour les matériaux avancés comme le DLC, les scientifiques utilisent souvent les Gigapascals (GPa) pour mesurer la pression d'indentation qu'il peut supporter.

Le rôle des liaisons atomiques

Le DLC est un matériau amorphe, ce qui signifie que ses atomes manquent de l'ordre cristallin à longue portée du vrai diamant. Ses propriétés sont définies par le rapport entre deux types de liaisons carbone-carbone :

- Liaisons sp³ : Les liaisons tétraédriques fortes qui confèrent au diamant sa dureté extrême.

- Liaisons sp² : Les liaisons planaires trouvées dans le graphite, qui sont plus tendres et assurent la lubrification.

Un pourcentage plus élevé de liaisons sp³ donne un revêtement plus dur et plus « semblable à du diamant ».

Principaux types de DLC et leur dureté

Le rapport sp³/sp² varie selon les différents types de DLC, créant une gamme de propriétés.

- Carbone hydrogéné amorphe (a-C:H) : C'est une forme de DLC très courante et économique. Il contient de l'hydrogène, ce qui aide à stabiliser la structure amorphe. Sa dureté varie généralement de 10 à 25 GPa.

- Carbone amorphe tétraédrique (ta-C) : C'est la forme de DLC la plus pure et la plus dure, contenant presque pas d'hydrogène et un pourcentage très élevé (jusqu'à 85 %) de liaisons sp³. Sa dureté peut varier de 40 à plus de 90 GPa, approchant celle du diamant naturel.

Comment la dureté se traduit en performance réelle

Une valeur de dureté élevée n'est qu'une partie de l'histoire. La durabilité pratique d'un composant revêtu de DLC dépend de la manière dont ses propriétés fonctionnent ensemble.

Dureté élevée + Faible frottement = Résistance supérieure à l'usure

C'est l'avantage déterminant du DLC. Alors que la dureté élevée offre une excellente résistance à l'usure abrasive (rayures), son coefficient de frottement extrêmement faible (lubricité) empêche l'usure adhésive (grippage et transfert de matière). Cette combinaison permet aux pièces mobiles de glisser les unes contre les autres avec une dégradation minimale.

Résistance aux chocs par rapport à la dureté

Les matériaux extrêmement durs peuvent également être cassants. Un revêtement DLC est une couche très mince, généralement de seulement 1 à 5 microns d'épaisseur. Sa capacité à résister aux chocs dépend fortement du substrat—le matériau sur lequel il est revêtu. Un revêtement dur et mince sur un matériau tendre peut se fissurer ou se délaminer sous un impact aigu parce que le matériau sous-jacent se déforme trop facilement.

L'importance du substrat

Pour que le revêtement DLC soit efficace, le composant sur lequel il est appliqué doit être suffisamment dur pour supporter le revêtement sous charge. C'est pourquoi le DLC est le plus efficace sur les aciers trempés, les alliages de titane ou d'autres matériaux robustes. Il améliore une bonne surface ; il ne peut pas sauver une mauvaise.

Comprendre les compromis et les limites

Bien que puissant, le DLC n'est pas une solution universelle. Son efficacité dépend du type spécifique, du processus d'application et de l'environnement opérationnel.

Tout le DLC n'est pas créé égal

Le terme « DLC » est largement utilisé dans le marketing. Un revêtement à faible coût provenant d'un fournisseur peu fiable peut avoir une mauvaise structure de liaison, entraînant un écaillage, ou une faible teneur en sp³, résultant en une dureté décevante. La qualité et la cohérence du processus de dépôt sont essentielles.

L'adhérence est critique

Même le revêtement le plus dur est inutile s'il n'adhère pas à la pièce. Une préparation de surface appropriée et l'utilisation de couches de liaison intermédiaires sont essentielles pour garantir que le revêtement DLC présente une forte adhérence au substrat, l'empêchant de s'écailler ou de se décoller sous contrainte.

Limites de température

La plupart des revêtements DLC, en particulier ceux contenant de l'hydrogène, commencent à se décomposer à des températures élevées (généralement au-dessus de 350°C / 660°F). À ces températures, les liaisons sp³ dures peuvent se convertir en liaisons sp² plus tendres (graphitisation), provoquant la perte de dureté et des qualités protectrices du revêtement.

Faire le bon choix pour votre application

La sélection du bon traitement de surface nécessite d'adapter les propriétés du revêtement aux exigences de l'environnement.

- Si votre objectif principal est une résistance extrême aux rayures et à l'abrasion : Recherchez des revêtements de carbone amorphe tétraédrique non hydrogéné (ta-C), qui offrent la dureté la plus élevée possible.

- Si votre objectif principal est une performance équilibrée pour les composants coulissants : Un carbone amorphe hydrogéné standard (a-C:H) offre une excellente combinaison de dureté élevée et de faible frottement pour une large gamme de pièces.

- Si votre application implique des températures élevées ou des charges extrêmes : Vous devez vérifier la stabilité thermique du DLC spécifique et vous assurer que le matériau du substrat est suffisamment dur pour supporter le revêtement.

En comprenant que la véritable valeur du DLC réside dans le type spécifique et son interaction entre dureté et lubrificité, vous pouvez choisir en toute confiance une solution qui offre une durabilité exceptionnelle.

Tableau récapitulatif :

| Type de DLC | Dureté typique (GPa) | Caractéristiques principales |

|---|---|---|

| a-C:H (Hydrogéné) | 10 - 25 GPa | Courant, économique, bon équilibre entre dureté et lubrificité |

| ta-C (Tétraédrique) | 40 - 90+ GPa | Forme la plus pure et la plus dure, approche la dureté du diamant |

| Acier trempé (Référence) | 5 - 8 GPa | Base de comparaison |

| Diamant naturel (Référence) | ~100 GPa | Matériau le plus dur connu |

Prêt à exploiter la puissance des revêtements DLC pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces. Notre expertise vous assure de choisir la bonne solution de revêtement — qu'il s'agisse de ta-C ultra-dur pour une résistance extrême à l'abrasion ou d'un a-C:H équilibré pour les pièces coulissantes — afin de maximiser la durabilité et la performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et protéger vos composants critiques.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application