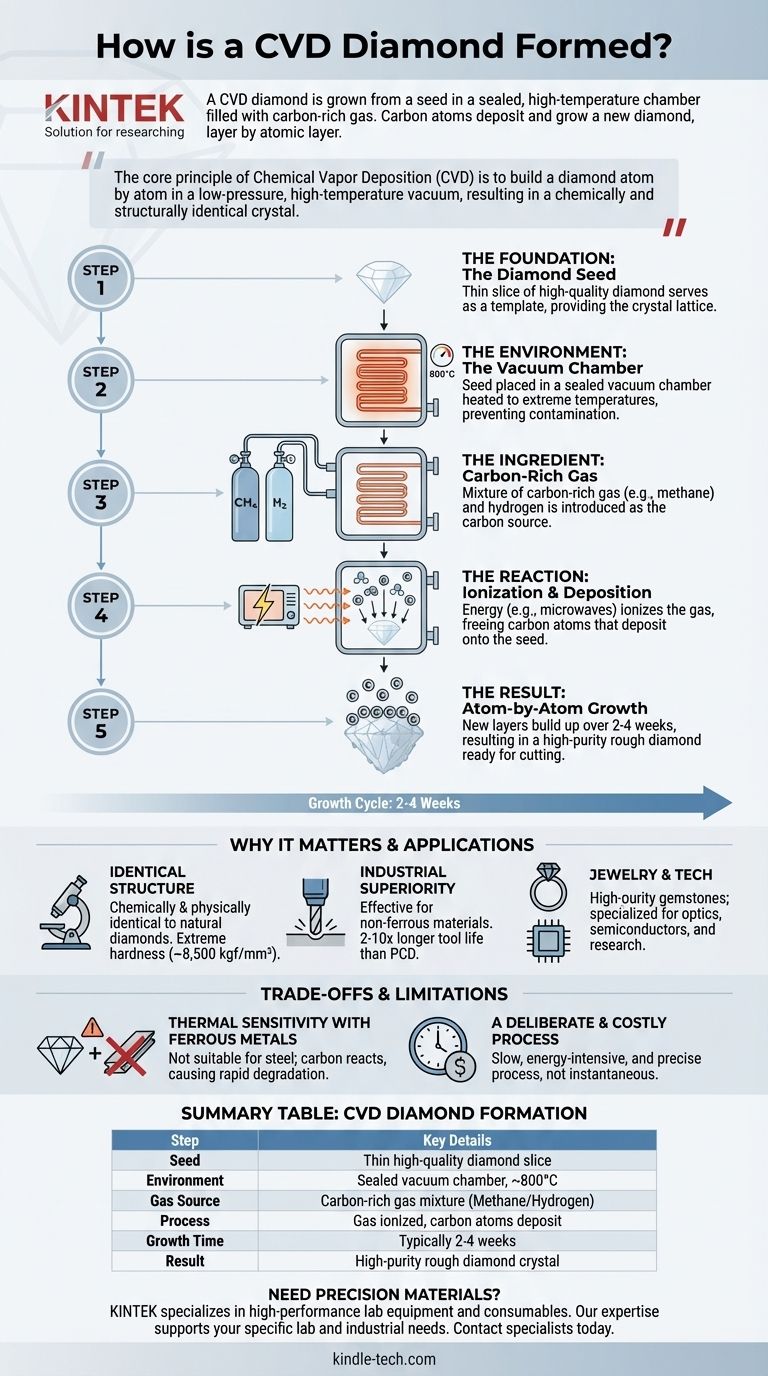

En bref, un diamant CVD est cultivé à partir d'une semence. Une fine tranche de diamant est placée dans une chambre scellée à haute température, qui est ensuite remplie d'un gaz riche en carbone. Ce gaz est décomposé, permettant aux atomes de carbone purs de retomber et de se fixer sur la semence, faisant croître un nouveau diamant plus grand, couche par couche atomique.

Le principe fondamental du dépôt chimique en phase vapeur (CVD) n'est pas d'imiter les conditions de haute pression du sous-sol terrestre, mais de construire un diamant atome par atome dans un vide à basse pression et haute température, ce qui donne un cristal chimiquement et structurellement identique.

L'anatomie du processus CVD

Comprendre la méthode CVD, c'est comprendre un processus de fabrication additive, précisément contrôlé, qui se déroule à l'échelle atomique. Chaque étape est conçue pour garantir que le produit final possède la pureté et la structure souhaitées.

La fondation : la semence de diamant

Le processus commence par un substrat soigneusement sélectionné, connu sous le nom de semence de diamant. Il s'agit généralement d'une tranche très fine et de haute qualité d'un diamant préexistant, soit extrait, soit cultivé en laboratoire.

Cette semence sert de modèle, fournissant le réseau cristallin fondamental sur lequel le nouveau diamant va croître. Elle doit être soigneusement nettoyée pour éliminer tout contaminant.

L'environnement : la chambre à vide

La semence de diamant est placée à l'intérieur d'une chambre à vide scellée. La chambre est chauffée à une température extrêmement élevée, généralement autour de 800°C.

Cet environnement contrôlé est essentiel pour gérer la réaction et empêcher les impuretés de contaminer le diamant en croissance.

L'ingrédient : le gaz riche en carbone

Une fois que la chambre atteint la température cible, un mélange spécifique de gaz est introduit. Il s'agit principalement d'un gaz riche en carbone, tel que le méthane (CH₄), mélangé à de l'hydrogène.

Ces gaz servent de matière première, fournissant les atomes de carbone nécessaires à la construction du diamant.

La réaction : ionisation et dépôt

De l'énergie, souvent sous forme de micro-ondes, est introduite dans la chambre. Cette énergie ionise le gaz, brisant les molécules et libérant les atomes de carbone purs.

Ces atomes de carbone précipitent ensuite, ou « retombent », sur la semence de diamant plus froide située en dessous. Ils se lient directement à la structure cristalline de la semence, étendant le réseau.

Le résultat : croissance atome par atome

Ce processus de dépôt se poursuit lentement et méthodiquement, construisant de nouvelles couches de cristal de diamant sur la semence.

Le cycle de croissance complet prend généralement entre deux et quatre semaines, aboutissant à un diamant brut de haute pureté, entièrement formé, prêt à être taillé et poli.

Pourquoi ce processus est important : propriétés et applications

La méthode CVD n'est pas seulement une nouveauté ; elle produit un matériau présentant des avantages distincts, le rendant supérieur pour certaines applications exigeantes.

Structure et dureté identiques

Parce qu'un diamant CVD pousse à partir d'une vraie semence de diamant et est composé des mêmes atomes de carbone liés de la même manière, il est chimiquement et physiquement identique à un diamant naturel.

Il possède une dureté extrême, mesurée à environ 8 500 kgf/mm2, ce qui en fait l'un des matériaux les plus durs connus.

Supériorité industrielle

Dans les milieux industriels, les outils en diamant CVD démontrent des performances remarquables. Ils sont exceptionnellement efficaces pour couper les matériaux non ferreux.

Comparés aux outils en diamant polycristallin (PCD), les outils CVD ont une durée de vie 2 à 10 fois plus longue et présentent une performance environ 35 % supérieure.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses contraintes spécifiques. Les propriétés qui rendent les diamants CVD exceptionnels dans certains domaines créent des limites dans d'autres.

Sensibilité thermique avec les métaux ferreux

La principale limite du diamant CVD réside dans l'usinage de l'acier et d'autres matériaux ferreux.

Aux températures élevées générées pendant la coupe, le carbone du diamant peut réagir chimiquement avec le fer de l'acier. Cette interaction provoque une dégradation et une usure rapide de l'outil en diamant, ce qui en fait un choix inapproprié pour cette application.

Un processus délibéré et coûteux

Le cycle de croissance lent, s'étalant sur des semaines, dans un environnement hautement contrôlé et énergivore, signifie que la production de diamants CVD est une entreprise importante. Bien que la méthode soit excellente pour faire croître des pierres grandes et de haute qualité, ce n'est pas un processus instantané.

Faire le bon choix pour votre objectif

Comprendre le processus CVD vous permet de choisir le bon matériau en fonction de vos besoins spécifiques, que ce soit pour l'outillage industriel ou la joaillerie fine.

- Si votre objectif principal est la coupe industrielle : Le diamant CVD est le choix supérieur pour l'usinage de matériaux non ferreux comme l'aluminium ou les composites, offrant une durée de vie d'outil considérablement plus longue.

- Si votre objectif principal est la joaillerie de haute qualité : Le CVD produit des diamants optiquement et chimiquement indiscernables des diamants extraits, offrant une source moderne pour les pierres précieuses de haute pureté.

- Si votre objectif principal est la technologie de pointe : Le contrôle offert par le processus CVD permet la création de diamants spécialisés pour une utilisation en optique, dans les semi-conducteurs et pour la recherche scientifique.

En fin de compte, le processus CVD représente un passage du hasard géologique à l'ingénierie délibérée, produisant un matériau qui est un diamant dans tous les sens essentiels.

Tableau récapitulatif :

| Étape de formation du diamant CVD | Détails clés |

|---|---|

| Semence | Tranche fine d'un diamant de haute qualité |

| Environnement | Chambre à vide scellée chauffée à environ 800°C |

| Source de gaz | Mélange de gaz riche en carbone (ex. : méthane et hydrogène) |

| Processus | Gaz ionisé ; atomes de carbone déposés sur la semence |

| Temps de croissance | Généralement 2 à 4 semaines |

| Résultat | Cristal de diamant brut de haute pureté |

Besoin de matériaux de précision pour votre laboratoire ou votre processus de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance. Que vous recherchiez des matériaux avancés comme les diamants CVD ou que vous ayez besoin d'outils fiables pour vos applications industrielles, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Les diamants naturels durent-ils plus longtemps ? La vérité sur la durabilité et la valeur des diamants

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma micro-ondes ? Un guide pour la croissance de films de diamant de haute pureté

- Qu'est-ce que le film de diamant ? Libérez une dureté et une conductivité thermique extrêmes pour vos applications

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Votre guide pour la croissance de films de diamant de haute pureté

- Combien de temps faut-il pour créer un diamant ? De milliards d'années à quelques semaines

- Combien de temps faut-il pour fabriquer des diamants de laboratoire ? De quelques semaines à plusieurs mois pour la perfection

- Quelle est la fonction du système de pompe à vide lors du MPCVD haute pression pour les films DLC ? Optimiser la pureté et la stabilité

- Quelle est la demande de diamants CVD ? Poussée par l'éthique, la pureté et l'abordabilité