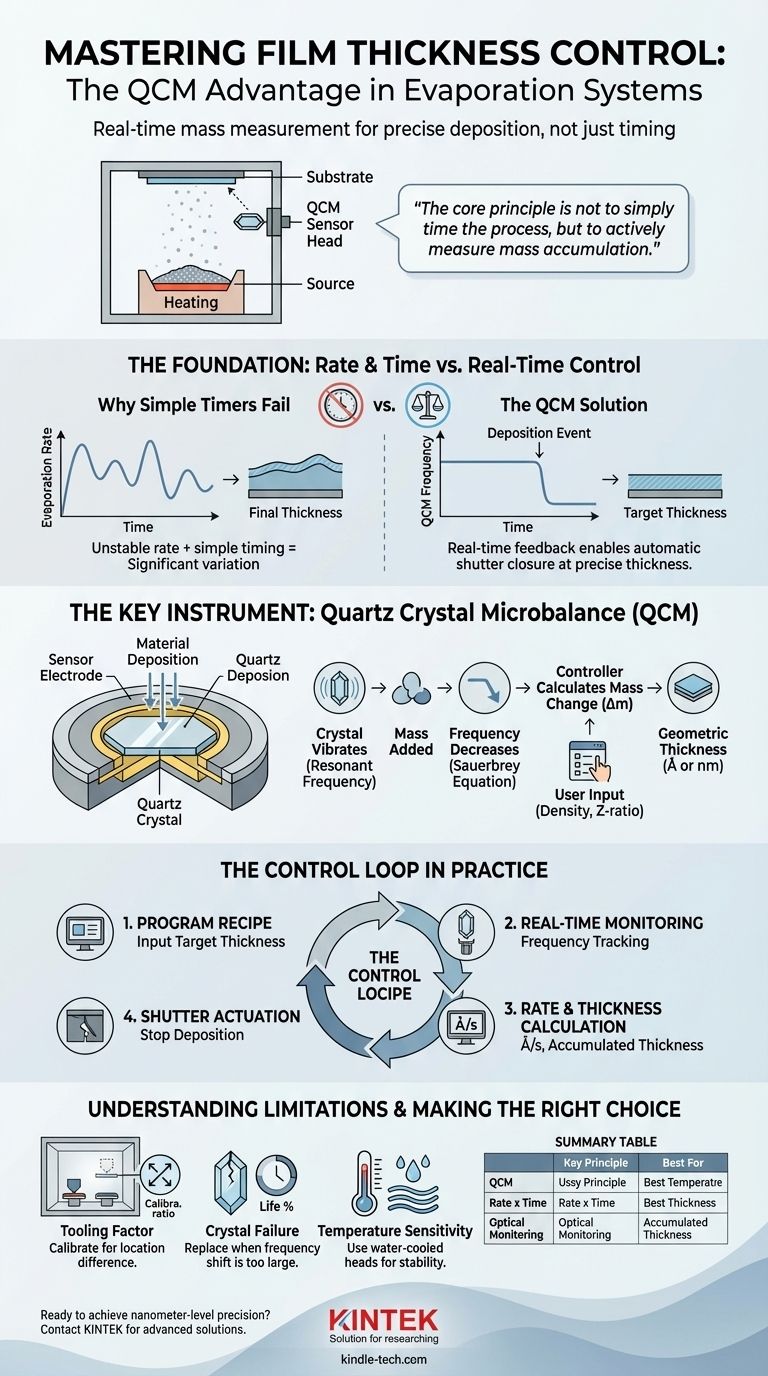

Dans un système d'évaporation, l'épaisseur du film est principalement contrôlée à l'aide d'une microbalance à quartz (QCM) pour surveiller le taux de dépôt de matériau en temps réel. Cet appareil mesure la masse s'accumulant sur un cristal capteur, permettant au contrôleur du système de calculer l'épaisseur actuelle et de fermer automatiquement un obturateur pour arrêter le processus de dépôt une fois l'épaisseur souhaitée atteinte.

Le principe fondamental n'est pas de simplement chronométrer le processus, mais de mesurer activement l'accumulation de masse. En surveillant le changement de fréquence d'un cristal de quartz à mesure que le matériau s'y dépose, vous pouvez obtenir un contrôle précis et en temps réel de l'épaisseur finale du film.

Le Fondement : Taux et Temps

Le concept le plus élémentaire pour contrôler l'épaisseur est une relation simple : Épaisseur = Taux de dépôt × Temps. Cependant, s'appuyer uniquement sur cela est souvent insuffisant pour obtenir des résultats précis et reproductibles.

L'Instabilité du Taux d'Évaporation

Le taux auquel le matériau s'évapore d'une source n'est pas parfaitement constant. Il peut fluctuer en raison de plusieurs facteurs, notamment les instabilités thermiques de l'élément chauffant, l'épuisement du matériau source et les changements de pression à l'intérieur de la chambre à vide.

Pourquoi les Minuteurs Simples Échouent

Parce que le taux est variable, le simple fait d'ouvrir un obturateur pendant une durée pré-calculée entraîne des variations significatives de l'épaisseur finale du film. Pour atteindre la précision, vous devez mesurer le taux et l'épaisseur accumulée au fur et à mesure que le processus se déroule.

L'Instrument Clé : La Microbalance à Cristal de Quartz (QCM)

La QCM est l'outil essentiel pour le contrôle de l'épaisseur dans presque tous les systèmes d'évaporation thermique et par faisceau d'électrons modernes. Elle fournit la rétroaction en temps réel nécessaire pour un contrôle précis.

Comment Fonctionne une QCM

Une tête de capteur QCM contient un cristal de quartz mince, en forme de disque, pris en sandwich entre deux électrodes. Un circuit oscillateur fait vibrer le cristal à sa fréquence de résonance naturelle.

Lorsque le matériau de la source d'évaporation recouvre le cristal, la masse ajoutée ralentit cette vibration, provoquant une diminution mesurable de la fréquence.

Du Décalage de Fréquence à la Masse

Cette relation entre la masse et la fréquence est très linéaire et est décrite par l'équation de Sauerbrey. Un contrôleur d'épaisseur de film dédié mesure en continu ce décalage de fréquence (Δf) et l'utilise pour calculer le changement de masse (Δm) à la surface du cristal.

Conversion de la Masse en Épaisseur Géométrique

Le contrôleur utilise ensuite deux paramètres définis par l'utilisateur — la densité du matériau déposé et son facteur d'impédance acoustique (rapport Z) — pour convertir la masse calculée par unité de surface en une épaisseur géométrique, généralement affichée en Angströms (Å) ou en nanomètres (nm).

La Boucle de Contrôle en Pratique

Un processus de dépôt typique suit une séquence de contrôle en boucle fermée pour atteindre l'épaisseur cible.

1. Programmation de la Recette

L'utilisateur saisit l'épaisseur cible ainsi que la densité et le rapport Z du matériau dans le contrôleur d'épaisseur de film. Cela "programme" le système pour le résultat souhaité.

2. Surveillance en Temps Réel

Une fois la source chauffée et l'obturateur ouvert, le dépôt commence à la fois sur le substrat et sur le cristal capteur QCM. Le contrôleur commence immédiatement à suivre la diminution de la fréquence du cristal.

3. Calcul du Taux et de l'Épaisseur

À partir des données de fréquence, le contrôleur calcule le taux de dépôt instantané (par exemple, en Å/seconde) et l'épaisseur totale accumulée. Ces informations sont affichées pour l'opérateur.

4. Actionnement de l'Obturateur

Lorsque l'épaisseur calculée par le contrôleur correspond à l'épaisseur cible de l'utilisateur, il envoie un signal à un actionneur qui ferme instantanément l'obturateur. Cela empêche tout autre matériau d'atteindre le substrat, mettant fin au dépôt au moment précis.

Comprendre les Compromis et les Limitations

Bien que la QCM soit un outil puissant, atteindre une véritable précision nécessite de comprendre ses limitations et une calibration appropriée.

Le "Facteur d'Outillage"

Une QCM mesure l'épaisseur du film à son emplacement spécifique à l'intérieur de la chambre, qui n'est presque jamais le même que l'emplacement du substrat. La quantité de matériau reçue peut différer en raison de la géométrie de la chambre.

Un facteur d'outillage est un rapport de calibration qui corrige cette divergence. Il est déterminé en déposant un film, en mesurant l'épaisseur sur la QCM, puis en mesurant indépendamment l'épaisseur réelle sur le substrat (par exemple, avec un profilomètre). Ce rapport est ensuite programmé dans le contrôleur pour toutes les exécutions futures.

Défaillance du Cristal QCM

Le cristal de quartz a une durée de vie limitée. À mesure que le matériau s'accumule, le décalage de fréquence devient trop important, et l'oscillation peut devenir instable ou s'arrêter complètement. À ce stade, le cristal doit être remplacé. La plupart des contrôleurs suivent la "durée de vie du cristal" en pourcentage pour signaler quand un remplacement est nécessaire.

Sensibilité à la Température

La fréquence de résonance du quartz est également sensible aux changements de température. Une augmentation soudaine de la chaleur provenant de la source d'évaporation peut provoquer une dérive de la fréquence, entraînant une lecture d'épaisseur imprécise. Les têtes de capteur QCM de haute qualité sont refroidies par eau pour maintenir une température stable et garantir des mesures précises.

Faire le Bon Choix pour Votre Objectif

Votre stratégie de contrôle de l'épaisseur dépend de la précision requise par votre application et des matériaux que vous utilisez.

- Si votre objectif principal est le dépôt de métal reproductible : Une QCM correctement calibrée avec un facteur d'outillage stable est la norme de l'industrie et offre un excellent contrôle fiable.

- Si votre objectif principal est les revêtements optiques de haute précision : Envisagez un système qui combine une QCM pour un contrôle de taux stable avec un moniteur optique in-situ qui mesure les propriétés réfléchissantes ou transmissives du film pour terminer la couche.

- Si votre objectif principal est la R&D ou le développement de processus : Commencez toujours par établir un facteur d'outillage fiable. Utilisez une QCM pour un contrôle en temps réel, mais vérifiez vos résultats avec un outil de mesure externe (ex-situ) comme un profilomètre ou un ellipsomètre.

Maîtriser le contrôle de l'épaisseur est fondamental pour transformer l'art du dépôt de couches minces en une science précise et reproductible.

Tableau Récapitulatif :

| Méthode | Principe Clé | Idéal Pour |

|---|---|---|

| Microbalance à Cristal de Quartz (QCM) | Mesure de masse en temps réel via le décalage de fréquence d'un cristal de quartz. | Dépôt de métal fiable et reproductible ; processus généraux de couches minces. |

| Taux × Temps (Manuel) | Calcul simple basé sur un taux d'évaporation supposé constant. | Applications de base où la haute précision n'est pas critique. |

| Surveillance Optique | Mesure in-situ des propriétés optiques du film (réflectance/transmittance). | Revêtements optiques de haute précision où la performance est critique. |

Prêt à atteindre une précision nanométrique dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation avec contrôle avancé de l'épaisseur par QCM. Nos solutions garantissent la répétabilité et la précision que votre recherche ou production exige.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt de couches minces et laissez nos experts vous aider à sélectionner le système parfait.

Guide Visuel

Produits associés

- Petite calandreuse de caoutchouc de laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse Thermique Automatique de Laboratoire

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Quel est le rôle d'un système de broyage et de tamisage de laboratoire dans la pyrolyse de microalgues ? Améliorez l'efficacité de votre rendement

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Quels sont les ingrédients utilisés dans le mélange de caoutchouc ? Un guide de la formule essentielle

- Comment fonctionne un broyeur ? Un guide du concassage, du broyage et de la pulvérisation

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume