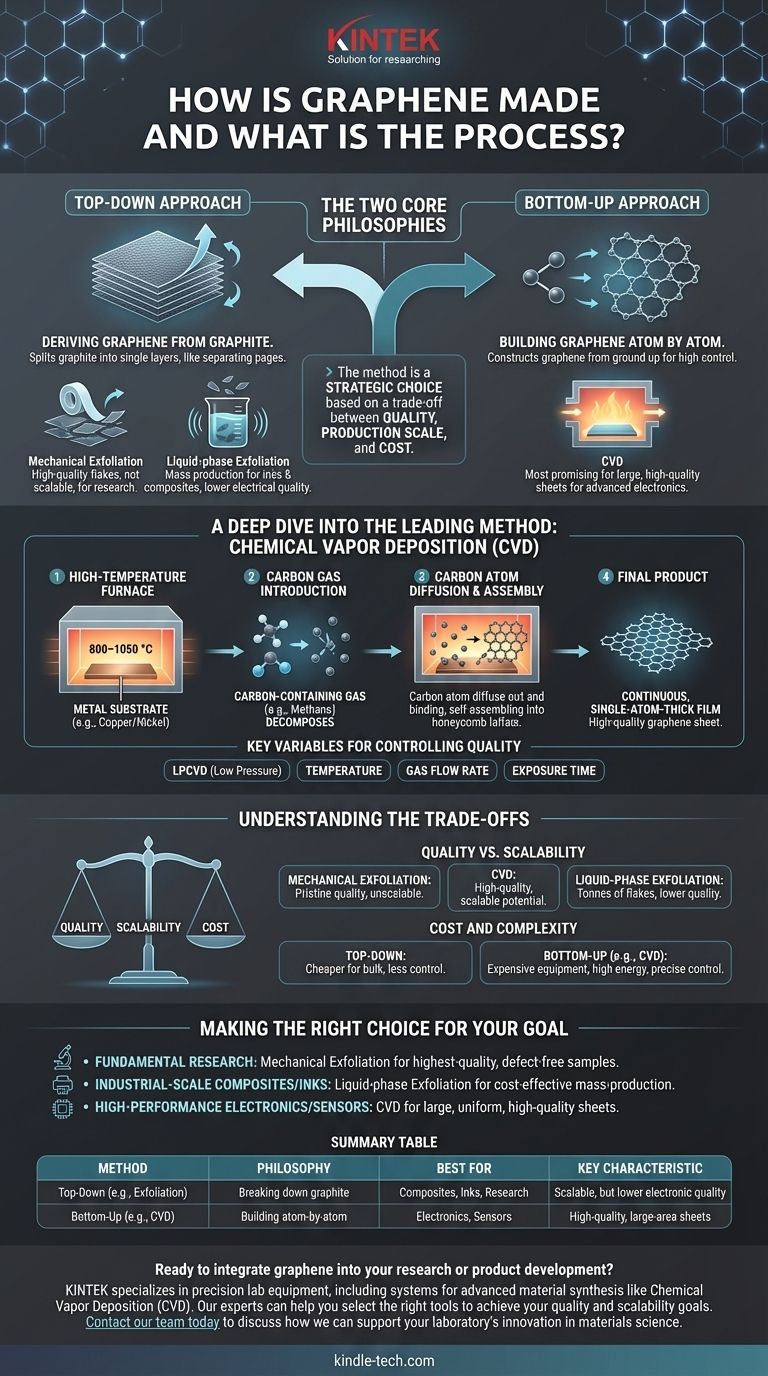

À la base, le graphène est produit en utilisant deux stratégies opposées. La première est une approche "top-down" qui sépare le graphite en couches uniques, tandis que la seconde est une méthode "bottom-up" qui construit la feuille de graphène atome par atome. Parmi celles-ci, le dépôt chimique en phase vapeur (CVD) est apparu comme la technique la plus prometteuse pour créer les grandes feuilles de haute qualité requises pour l'électronique avancée.

La méthode utilisée pour créer le graphène n'est pas une question de supériorité universelle, mais un choix stratégique basé sur un compromis fondamental entre la qualité, l'échelle de production et le coût du produit final.

Les deux philosophies fondamentales de la production de graphène

Comprendre comment le graphène est fabriqué commence par la compréhension des deux approches fondamentales. Chaque philosophie répond à des objectifs finaux différents, de la recherche à petite échelle à la production industrielle de masse.

L'approche "Top-Down" : Dériver le graphène du graphite

Cette méthode part du graphite en vrac et le décompose en ses couches constitutives d'un seul atome d'épaisseur. C'est conceptuellement similaire à la séparation des pages d'un livre épais.

L'exemple le plus célèbre est l'exfoliation mécanique, réalisée de manière célèbre avec un simple ruban adhésif pour soulever une seule couche de graphène. Bien que cela produise des flocons de très haute qualité, ce n'est pas évolutif et est principalement utilisé pour la recherche fondamentale.

Une autre méthode "top-down" est l'exfoliation en phase liquide. Ce processus utilise des liquides et de l'énergie (comme la sonication) pour séparer le graphite en flocons de graphène, ce qui le rend plus adapté à la production de masse d'encres et de composites de graphène, bien que la qualité électrique soit souvent inférieure.

L'approche "Bottom-Up" : Construire le graphène atome par atome

Cette stratégie construit le graphène à partir de zéro en assemblant des atomes de carbone individuels sur un substrat. Cela offre un degré de contrôle beaucoup plus élevé sur la qualité et la taille du produit final.

Cette catégorie comprend des méthodes comme la décharge d'arc et la croissance épitaxiale, mais la technique la plus importante et la plus largement utilisée est le dépôt chimique en phase vapeur (CVD).

Un examen approfondi de la méthode principale : le dépôt chimique en phase vapeur (CVD)

Pour les applications qui exigent de grandes feuilles uniformes de graphène de haute qualité, comme dans les semi-conducteurs et les écrans transparents, le CVD est le processus leader de l'industrie.

Comment fonctionne le processus CVD

Le processus CVD a lieu à l'intérieur d'un four à haute température. Un substrat métallique, généralement une feuille de cuivre ou de nickel, est chauffé à environ 800–1050 °C.

Un gaz contenant du carbone, tel que le méthane, est ensuite introduit dans la chambre. La chaleur extrême provoque la décomposition du gaz hydrocarboné, libérant des atomes de carbone individuels.

Ces atomes de carbone diffusent ensuite et se lient à la surface du substrat métallique chaud, s'auto-assemblant en la structure en nid d'abeille caractéristique du graphène. Cela forme un film continu, d'un seul atome d'épaisseur, sur l'ensemble du substrat.

Variables clés pour le contrôle de la qualité

La qualité finale du graphène CVD dépend fortement d'un contrôle précis de l'environnement de réaction. La plupart des systèmes utilisent le dépôt chimique en phase vapeur à basse pression (LPCVD), car des pressions plus basses aident à prévenir les réactions secondaires indésirables et à produire un film plus uniforme.

Les ingénieurs ajustent soigneusement des variables comme la température, le débit de gaz et le temps d'exposition pour contrôler l'épaisseur de la couche de graphène et la qualité des cristaux, garantissant que le produit final répond aux spécifications exactes.

Comprendre les compromis

Il n'y a pas de "meilleure" façon unique de fabriquer du graphène. Le choix de la méthode de production est une décision critique dictée par l'application prévue et ses exigences spécifiques.

Qualité vs. Évolutivité

Les méthodes comme l'exfoliation mécanique produisent un graphène immaculé et sans défaut, parfait pour la recherche en laboratoire, mais sont impossibles à mettre à l'échelle.

Inversement, l'exfoliation en phase liquide peut produire des tonnes de flocons de graphène pour une utilisation dans des composites ou des encres, mais les flocons individuels présentent plus de défauts et des performances électriques inférieures. Le CVD se situe au milieu, offrant une voie vers des feuilles de grande surface et de haute qualité avec un potentiel d'évolutivité.

Coût et complexité

Les processus à haute température comme le CVD ou la sublimation du carbure de silicium nécessitent des équipements coûteux et spécialisés ainsi qu'un apport énergétique important.

Les méthodes "top-down" peuvent être moins complexes et moins chères à mettre en œuvre pour la production en vrac, mais elles sacrifient le contrôle précis de la qualité que les méthodes "bottom-up" offrent.

Faire le bon choix pour votre objectif

La sélection d'une méthode de production de graphène nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste la référence pour produire les échantillons de la plus haute qualité et sans défaut pour l'étude scientifique.

- Si votre objectif principal est les composites ou les encres à l'échelle industrielle : L'exfoliation en phase liquide offre la voie la plus rentable pour la production de masse de flocons de graphène en grandes quantités.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Le dépôt chimique en phase vapeur (CVD) est la méthode la plus viable pour faire croître les feuilles de graphène grandes, uniformes et de haute qualité requises.

En fin de compte, le chemin d'une source de carbone à un produit final de graphène est un processus soigneusement conçu et adapté à son usage prévu.

Tableau récapitulatif :

| Méthode | Philosophie | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Top-Down (ex. Exfoliation) | Décomposition du graphite | Composites, Encres, Recherche | Évolutif, mais qualité électronique inférieure |

| Bottom-Up (ex. CVD) | Construction atome par atome | Électronique, Capteurs | Feuilles de haute qualité et de grande surface |

Prêt à intégrer le graphène dans votre recherche ou le développement de vos produits ? La bonne méthode de production est essentielle à votre succès. KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes pour la synthèse de matériaux avancés comme le dépôt chimique en phase vapeur (CVD). Nos experts peuvent vous aider à sélectionner les bons outils pour atteindre vos objectifs de qualité et d'évolutivité. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir l'innovation de votre laboratoire en science des matériaux.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels