Il n'y a pas de réponse unique concernant la durée d'un cycle de traitement thermique sous vide. Le temps total dépend fortement du matériau spécifique, de la taille et de l'épaisseur de la pièce, ainsi que de la masse totale de la charge traitée. Un cycle complet peut varier de quelques heures seulement pour des composants petits et simples à bien plus de 24 heures pour des pièces très grandes ou complexes.

L'enseignement crucial est qu'un cycle de traitement thermique sous vide n'est pas un processus fixe et standard. C'est un profil thermique précisément conçu et adapté au matériau, à la géométrie et aux propriétés finales souhaitées de la pièce.

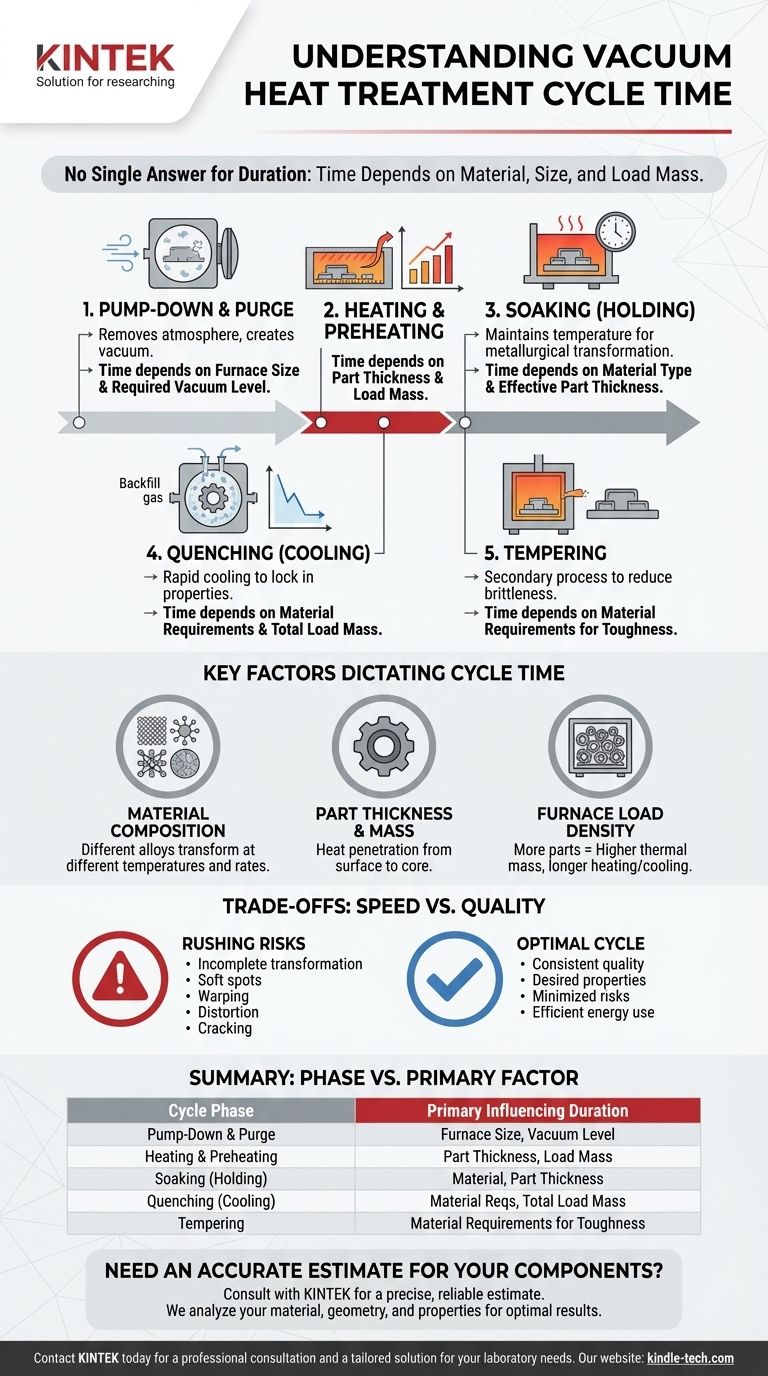

Déconstruire le cycle de traitement thermique sous vide

Pour comprendre le temps total, vous devez d'abord comprendre les étapes individuelles. Chaque phase a un but distinct et sa durée est régie par des principes physiques différents.

La phase de pompage et de purge

Avant tout chauffage, l'atmosphère de la chambre du four doit être évacuée pour créer un vide. Cette phase implique des pompes puissantes qui évacuent l'air et, souvent, remplissent la chambre avec un gaz inerte comme l'azote ou l'argon pour purger tout oxygène résiduel avant de l'évacuer à nouveau.

Le temps requis dépend de la taille du four et du niveau de vide requis. Les chambres plus grandes prennent naturellement plus de temps à évacuer.

La phase de chauffage et de préchauffage

C'est l'étape où la température du four est augmentée jusqu'à la température de traitement cible. Pour de nombreux matériaux, il ne s'agit pas d'une montée en puissance unique et directe.

Le cycle comprend souvent une ou plusieurs étapes de préchauffage, où la température est élevée à un point intermédiaire et maintenue. Cela permet à la température de s'égaliser dans toutes les pièces, en particulier celles de différentes épaisseurs, évitant ainsi le choc thermique et la distorsion.

La phase de maintien (Soaking)

Une fois que le matériau atteint la température cible finale, il est "maintenu" ou maintenu à cette température pendant une période spécifique. C'est la phase la plus critique pour obtenir la transformation métallurgique souhaitée.

Le temps de maintien est une valeur calculée, et non une estimation. Comme le note votre référence, il est déterminé par l'épaisseur effective de la pièce. L'objectif est de s'assurer que le cœur de la section la plus épaisse atteint la température cible et subit le changement métallurgique complet.

La phase de trempe (refroidissement)

Après le maintien, les pièces doivent être refroidies à une vitesse spécifique pour fixer les propriétés souhaitées, telles que la dureté. Dans un four sous vide, cela se fait généralement en remplissant la chambre avec un gaz inerte à haute pression (comme l'azote ou l'hélium) et en le faisant circuler avec un ventilateur puissant.

La vitesse de refroidissement est déterminée par les exigences du matériau. Certains aciers à outils nécessitent une trempe extrêmement rapide, tandis que d'autres alliages peuvent nécessiter un refroidissement plus lent et plus contrôlé pour éviter les fissures. La masse totale de la charge a un impact significatif sur le temps nécessaire pour extraire la chaleur.

La phase de revenu

Pour de nombreux processus de durcissement, un cycle de revenu ultérieur est nécessaire. Il s'agit d'un traitement thermique secondaire à basse température qui réduit la fragilité et augmente la ténacité du matériau durci.

Le revenu peut ajouter plusieurs heures supplémentaires au temps total du processus et est souvent effectué dans un four séparé pour améliorer l'efficacité du flux de travail.

Facteurs clés qui dictent le temps de cycle

Trois variables primaires contrôlent la durée de chaque étape du cycle de traitement thermique.

Composition du matériau

Différents alliages se transforment à des températures et des vitesses différentes. Un acier à outils fortement allié nécessite un profil de température et un temps de maintien très différents de ceux d'un acier faiblement allié simple ou d'un superalliage à base de nickel.

Épaisseur et masse de la pièce

C'est le facteur le plus important. La chaleur doit pénétrer de la surface au cœur de la pièce. Plus la section transversale de la pièce est épaisse, plus le temps de chauffage et de maintien requis pour que le cœur atteigne la bonne température est long.

Densité de la charge du four

Un four rempli de nombreuses pièces a une masse thermique beaucoup plus élevée qu'un four avec une seule pièce. Il faut simplement plus d'énergie et de temps pour chauffer l'ensemble de la charge uniformément et pour la refroidir pendant la trempe.

Comprendre les compromis : vitesse vs qualité

Il peut être tentant d'essayer de raccourcir les temps de cycle pour augmenter le débit, mais cela comporte des risques importants.

Le danger de précipiter le processus

Un temps de maintien insuffisant peut entraîner une transformation métallurgique incomplète, conduisant à des points faibles ou à une dureté inconsistante. Un chauffage ou un refroidissement trop rapide peut créer des contraintes internes, provoquant la déformation, la distorsion ou même la fissuration des pièces.

Le coût d'un cycle trop conservateur

Inversement, des cycles excessivement longs n'améliorent pas nécessairement la qualité et entraînent un gaspillage de ressources. Cela augmente la consommation d'énergie et immobilise une capacité de four coûteuse, augmentant le coût global du traitement sans ajouter de valeur.

Estimation du temps pour votre projet spécifique

Pour obtenir une estimation précise, vous devez passer des questions générales aux détails spécifiques. La meilleure approche est de consulter directement un professionnel du traitement thermique, en lui fournissant les informations nécessaires.

- Si votre objectif principal est un devis budgétaire : Fournissez le type de matériau, les dimensions globales et l'épaisseur maximale de la section transversale de la pièce.

- Si votre objectif principal est la planification du processus pour un composant critique : Vous devrez fournir un dessin technique détaillé, la nuance de matériau spécifique et les propriétés finales requises (par exemple, plage de dureté, profondeur de cémentation).

- Si votre objectif principal est d'optimiser une production en grand volume : Travaillez avec votre spécialiste du traitement thermique pour analyser la configuration de la charge du four et l'orientation des pièces, car cela peut avoir un impact significatif sur l'efficacité du cycle.

En fin de compte, la durée d'un cycle de traitement thermique sous vide est le temps nécessaire pour obtenir les propriétés métallurgiques correctes de manière fiable et reproductible.

Tableau récapitulatif :

| Phase du cycle | Facteur principal influençant la durée |

|---|---|

| Pompage et purge | Taille de la chambre du four et niveau de vide requis |

| Chauffage et préchauffage | Épaisseur de la pièce et masse de la charge |

| Maintien (Soaking) | Type de matériau et épaisseur effective de la pièce |

| Trempe (refroidissement) | Exigences du matériau et masse totale de la charge |

| Revenu | Exigences du matériau pour la ténacité |

Besoin d'une estimation précise du temps de cycle pour vos composants spécifiques ?

La durée d'un cycle de traitement thermique sous vide est essentielle pour la planification et la qualité de votre projet. Ne devinez pas, obtenez une estimation précise et fiable auprès des experts de KINTEK.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour le traitement thermique de précision. En comprenant votre matériau, la géométrie de votre pièce et les propriétés souhaitées, nous pouvons vous aider à déterminer le temps de cycle optimal pour garantir des résultats supérieurs sans retards coûteux ni problèmes de qualité.

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle et une solution sur mesure pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées