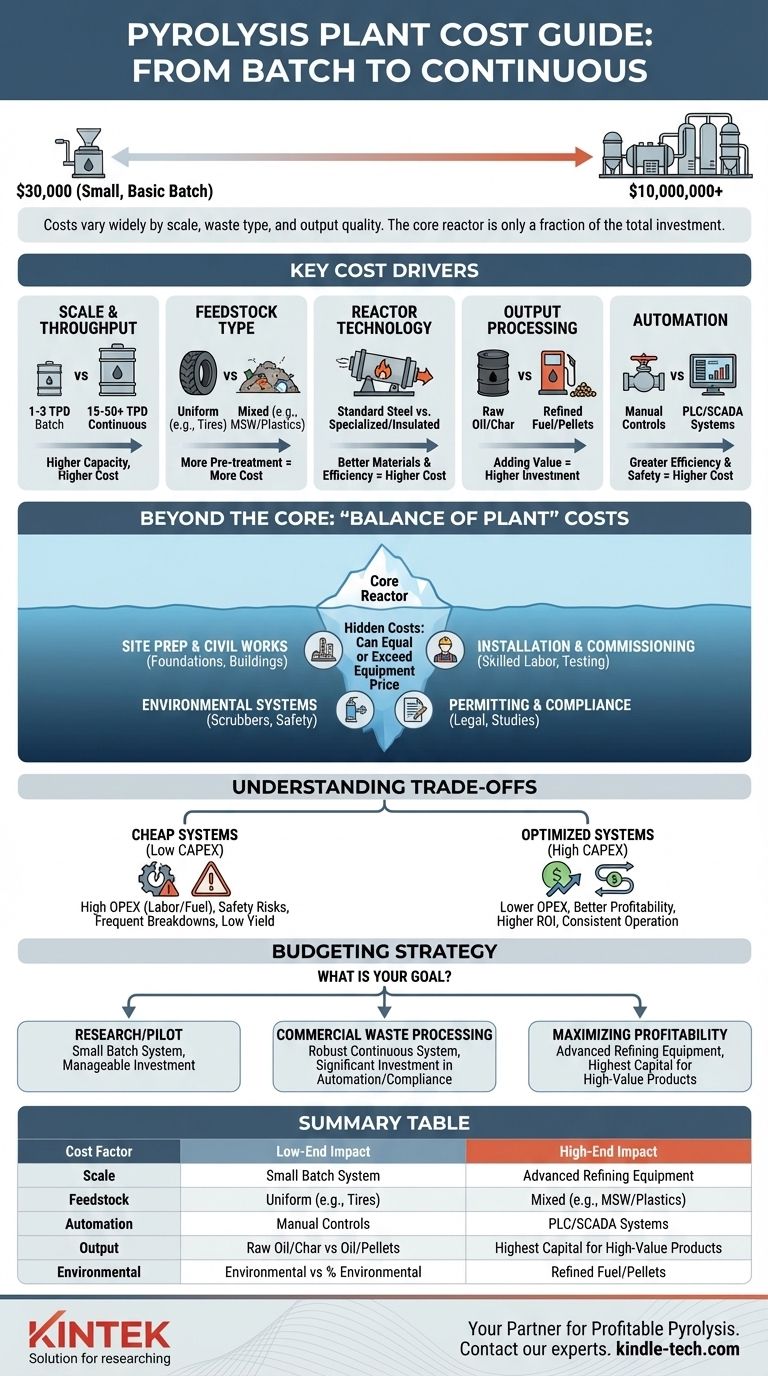

Pour être direct, une usine de pyrolyse peut coûter entre 30 000 $ pour un très petit système de traitement par lots de base et bien plus de 10 000 000 $ pour une usine continue à grande échelle, entièrement automatisée avec des contrôles environnementaux avancés et des capacités de raffinage de la production. Cette énorme fourchette existe parce que « l'usine de pyrolyse » n'est pas un produit unique mais un système complexe et intégré. Le prix final est déterminé par son échelle, le type de déchets qu'elle traite et la qualité des produits finaux qu'elle est conçue pour créer.

Le point essentiel est que le coût du réacteur de pyrolyse central ne représente souvent qu'une fraction de l'investissement total du projet. Le coût réel est déterminé par l'infrastructure de soutien : préparation de la matière première, traitement de la production, conformité environnementale et automatisation.

Les principaux facteurs de coût d'une usine de pyrolyse

Comprendre le prix final nécessite de décomposer les composants qui y contribuent. Le devis initial pour le réacteur principal n'est que le point de départ de votre analyse financière.

Échelle de l'usine et débit (tonnes par jour)

Le facteur le plus important est la capacité. Une petite usine traitant 1 à 3 tonnes par jour utilise un système par lots, qui est chargé et déchargé manuellement, ce qui entraîne un coût initial inférieur mais des besoins en main-d'œuvre plus élevés.

Les grandes exploitations commerciales traitant 15, 30 ou plus de 50 tonnes par jour nécessitent un système continu. Ceux-ci sont entièrement automatisés, beaucoup plus complexes et représentent une augmentation significative de l'investissement en capital.

Type de matière première

Le matériau que vous avez l'intention de traiter influence fortement le coût de l'équipement de prétraitement nécessaire.

Une usine conçue pour des pneus usagés uniformes nécessite un broyeur mais est par ailleurs simple. Le traitement de plastiques mélangés ou de déchets solides municipaux (DSM) nécessite des systèmes de tri, de broyage et de séchage plus complexes et plus coûteux pour garantir une matière première constante.

Technologie du réacteur de pyrolyse

Le cœur de l'usine, le réacteur, varie en conception et en coût. Les réacteurs à four rotatif, qui sont courants, offrent une bonne répartition de la chaleur pour diverses matières premières.

Cependant, les matériaux utilisés (par exemple, l'acier au carbone standard par rapport à l'acier inoxydable spécialisé pour les matériaux corrosifs), la qualité de l'isolation et l'efficacité du chauffage ont tous un impact sur le prix final et les coûts d'exploitation à long terme.

Traitement des produits en aval

Une usine de base condense simplement le gaz de pyrolyse en une huile brute lourde et sépare le noir de carbone et l'acier. C'est la configuration la moins chère.

La génération de produits à plus forte valeur ajoutée nécessite un investissement supplémentaire important. Cela comprend des systèmes de distillation pour raffiner l'huile en carburant de type diesel, et des équipements de broyage et de granulation pour transformer le noir de carbone en une marchandise commercialisable.

Systèmes d'automatisation et de contrôle

Une usine simple peut s'appuyer sur des vannes manuelles et des jauges de température de base. Cela minimise les coûts initiaux mais augmente les besoins en main-d'œuvre et le risque d'erreur de l'opérateur.

Une usine sophistiquée utilise un contrôleur logique programmable (PLC) ou un système SCADA pour automatiser l'ensemble du processus. Cela augmente l'investissement initial mais améliore l'efficacité, la sécurité et la cohérence tout en réduisant les coûts de main-d'œuvre à long terme.

Au-delà de l'équipement de base : les coûts de « l'équilibre de l'usine »

Beaucoup sous-estiment les coûts associés à tout sauf la machinerie de pyrolyse primaire. Ceux-ci sont souvent appelés « Balance of Plant » et peuvent facilement égaler ou dépasser le coût de l'équipement lui-même.

Préparation du site et travaux de génie civil

Cela comprend l'acquisition de terrains, le nivellement, les fondations en béton pour les équipements lourds et la construction de bâtiments ou d'abris pour abriter l'usine et stocker les matériaux.

Systèmes environnementaux et de sécurité

Il s'agit d'une dépense non négociable et importante. Elle comprend les systèmes de désulfuration des gaz de combustion et de dépoussiérage (laveurs) requis pour respecter les réglementations sur la qualité de l'air. Elle couvre également les systèmes obligatoires de suppression des incendies, les alarmes de détection de gaz et les mécanismes d'arrêt d'urgence.

Installation et mise en service

Le coût n'est pas seulement celui de l'équipement, mais aussi celui des ingénieurs et techniciens qualifiés pour l'installer, le tester et le mettre en service. Pour les grands projets internationaux, cela comprend les frais de déplacement, d'hébergement et de main-d'œuvre sur plusieurs semaines ou mois.

Permis et conformité réglementaire

L'obtention des permis environnementaux et opérationnels nécessaires peut être un processus long et coûteux impliquant des consultants, des études d'impact environnemental et des frais juridiques. Ce coût dépend fortement des réglementations locales et nationales.

Comprendre les compromis : coût vs viabilité

Un prix initial bas peut être tentant, mais il cache souvent des dépenses à long terme et des risques opérationnels qui peuvent rendre un projet non rentable.

Le piège des systèmes « bon marché »

Les systèmes extrêmement peu coûteux, souvent fournis par des fournisseurs ayant peu d'expérience, souffrent fréquemment d'une mauvaise qualité d'acier, d'un chauffage inefficace et de dispositifs de sécurité inadéquats. Cela entraîne des pannes fréquentes, un faible rendement des produits et des risques de sécurité importants.

Coûts d'exploitation (OPEX) vs Coûts d'investissement (CAPEX)

Une usine moins chère (CAPEX faible) peut avoir une mauvaise isolation et une conception inefficace, entraînant une consommation de carburant beaucoup plus élevée (OPEX élevé). Investir davantage au départ dans un système bien conçu et automatisé peut réduire considérablement les coûts de main-d'œuvre et d'énergie en cours, ce qui conduit à une meilleure rentabilité.

Revenus vs Complexité

Investir dans des équipements de distillation de pétrole ou de traitement du noir de carbone augmente considérablement le CAPEX. Cependant, ces produits raffinés commandent un prix de marché beaucoup plus élevé que le pétrole de pyrolyse brut ou le charbon, ce qui peut raccourcir la période de récupération et augmenter le ROI global du projet.

Comment déterminer le bon budget pour votre projet

Votre budget doit être directement aligné sur vos objectifs commerciaux. Une étude de faisabilité détaillée est essentielle avant de s'engager dans un achat.

- Si votre objectif principal est la recherche à petite échelle ou un programme pilote local : Un système par lots plus petit, à commande manuelle, est probablement suffisant et maintient l'investissement initial gérable.

- Si votre objectif principal est le traitement commercial de pneus usagés ou de plastiques : Vous devez budgétiser un système robuste et continu avec un investissement important dans le prétraitement, l'automatisation et les contrôles environnementaux pour garantir un fonctionnement fiable et conforme.

- Si votre objectif principal est de maximiser la rentabilité : Votre budget doit inclure des capitaux pour des équipements de raffinage en aval avancés, car la création de produits finis à haute valeur ajoutée est la clé de rendements financiers élevés.

En fin de compte, la définition de vos objectifs opérationnels et la compréhension de tous les facteurs de coût associés constituent la base de la construction d'une opération de pyrolyse réussie et rentable.

Tableau récapitulatif :

| Facteur de coût | Impact bas de gamme | Impact haut de gamme |

|---|---|---|

| Échelle et débit | Système par lots (1-3 TPD) | Continu, automatisé (15-50+ TPD) |

| Type de matière première | Uniforme (ex : pneus) | Mixte (ex : DSM, plastiques) |

| Automatisation | Commandes manuelles | Systèmes PLC/SCADA |

| Traitement de la production | Huile/charbon brut | Carburant raffiné, noir de carbone granulé |

| Systèmes environnementaux | Basique | Laveurs avancés, conformité |

| Coût total du projet | ~30 000 $ - 200 000 $ | 1 000 000 $ - 10 000 000 $+ |

Prêt à construire une opération de pyrolyse rentable ? Le bon équipement est la base de votre succès. KINTEK est spécialisé dans la fourniture de réacteurs de pyrolyse robustes et efficaces et de systèmes intégrés adaptés à votre matière première et à vos objectifs de production spécifiques. Notre expertise vous aide à naviguer dans les complexités de l'échelle, de l'automatisation et de la conformité environnementale pour maximiser votre ROI. Ne laissez pas les coûts cachés miner votre projet — contactez nos experts dès aujourd'hui pour une consultation personnalisée et un devis. Laissez KINTEK être votre partenaire pour transformer les déchets en ressources précieuses.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure