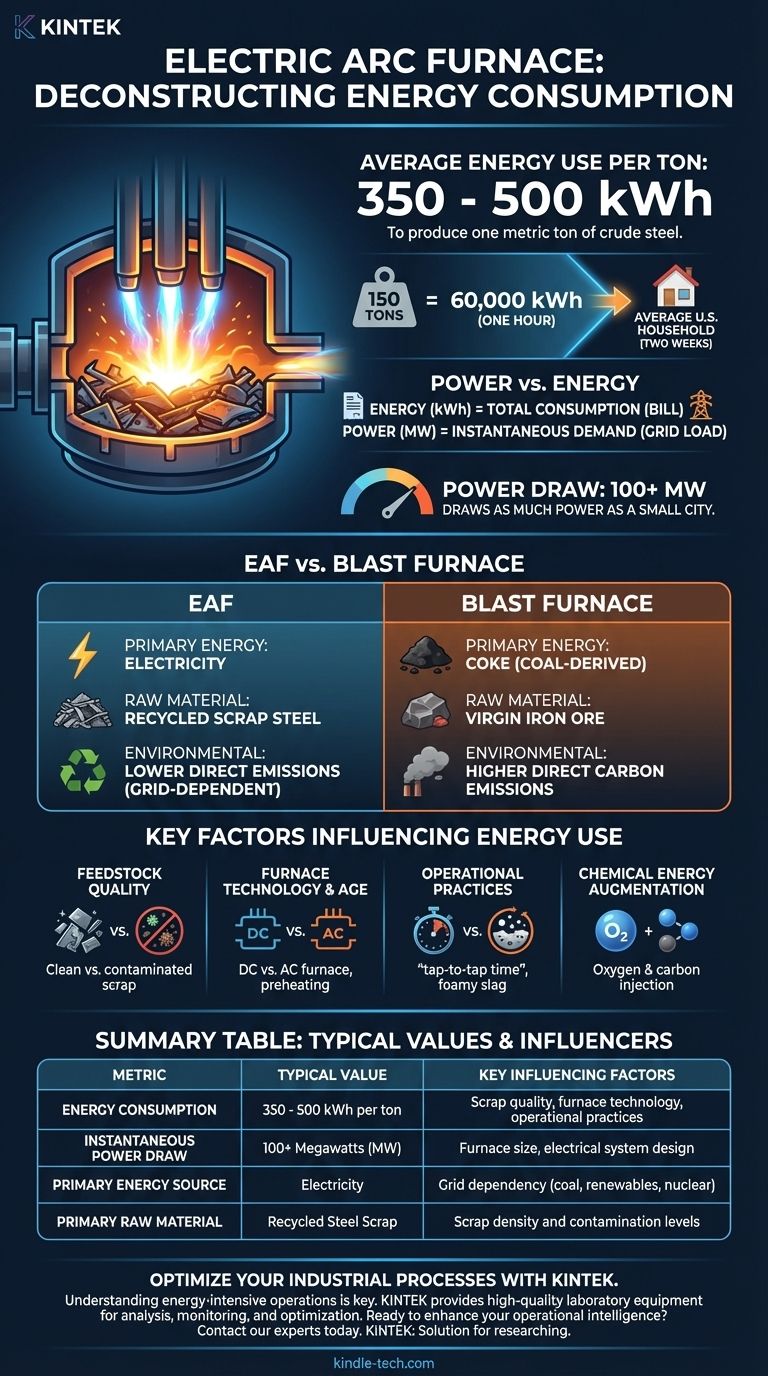

En moyenne, un four à arc électrique (FAE) moderne consomme entre 350 et 500 kilowattheures (kWh) d'électricité pour produire une tonne métrique d'acier brut. Le chiffre exact dépend fortement de l'âge du four, de la qualité de la ferraille fondue et de l'efficacité des pratiques opérationnelles de l'usine.

La consommation d'électricité d'un four à arc électrique est si immense qu'un seul four peut tirer autant de puissance instantanée qu'une petite ville. Comprendre cette consommation d'énergie n'est pas seulement une question de coût ; c'est le défi central d'un effort mondial visant à rendre la production d'acier plus durable.

Décryptage de la consommation d'énergie des FAE

Un four à arc électrique fonctionne en faisant passer un courant électrique énorme à travers des électrodes en graphite. Cela crée un arc de plasma — essentiellement un éclair contrôlé — qui peut atteindre des températures supérieures à 3 000 °C (5 400 °F), faisant fondre la charge de ferraille dans le four en dessous.

Les chiffres clés en contexte

Un chiffre de consommation typique de 400 kWh par tonne est une référence utile.

Pour mettre cela en perspective, 400 kWh suffisent à alimenter le ménage américain moyen pendant près de deux semaines. Un four produisant 150 tonnes d'acier par « coulée » (un seul cycle de fusion) consomme 60 000 kWh en environ une heure.

Puissance vs Énergie : Une distinction cruciale

Il est essentiel de distinguer l'énergie (kWh) de la puissance (MW).

- Énergie (kWh) : C'est la quantité totale d'électricité consommée sur une période donnée. C'est ce qui détermine la facture d'électricité.

- Puissance (MW) : C'est le rythme auquel l'électricité est utilisée à un moment donné. C'est ce qui détermine la charge sur le réseau électrique.

Un FAE est à la fois un appareil gourmand en énergie et en puissance. Un four de taille moyenne peut avoir une puissance nominale de 100 mégawatts (MW) ou plus. Cette demande soudaine et massive de puissance explique pourquoi les aciéries équipées de FAE sont souvent situées à proximité de sous-stations électriques dédiées.

Facteurs clés influençant la consommation d'énergie

Tous les fours à arc ne sont pas identiques. La fourchette de 350 à 500 kWh/tonne est large car plusieurs variables peuvent modifier considérablement l'efficacité d'un four.

Qualité des matières premières (Feedstock)

Le type de métal introduit dans le four est un moteur principal de la consommation d'énergie. La ferraille propre, dense et lourde fond de manière prévisible et efficace.

La ferraille contaminée ou légère (comme les automobiles déchiquetées) a une densité plus faible, nécessitant plus d'énergie pour fondre et exigeant souvent une deuxième ou une troisième charge pour remplir le four, ce qui permet à la chaleur de s'échapper.

Technologie et âge du four

Les FAE modernes intègrent de nombreuses améliorations d'efficacité. Les fours à courant continu (CC) sont généralement plus efficaces que les anciens fours à courant alternatif (CA).

Des techniques telles que le préchauffage de la ferraille, où les gaz chauds sortant du four sont utilisés pour chauffer le lot de ferraille suivant, peuvent réduire la consommation électrique de 30 à 50 kWh/tonne.

Pratiques opérationnelles

L'habileté de l'équipe du four est primordiale. Une métrique clé est le « temps de coulée à coulée » (tap-to-tap time) — le temps total pour un cycle de fusion complet. Minimiser ce temps réduit la perte de chaleur et, par conséquent, le gaspillage d'énergie.

Des pratiques comme la création d'une couche de « laitier moussant » (foamy slag) sur l'acier en fusion agit comme une couverture isolante, emprisonnant la chaleur de l'arc et la transférant plus efficacement au bain métallique.

Augmentation de l'énergie chimique

Les FAE ne dépendent pas uniquement de l'électricité. Ils fonctionnent également comme des réacteurs chimiques.

En injectant de l'oxygène et du carbone dans le four, les opérateurs déclenchent des réactions exothermiques qui génèrent une chaleur importante. Cette « énergie chimique » réduit l'énergie électrique requise, optimisant à la fois le coût et la vitesse de production.

Comprendre les compromis : FAE vs Haut Fourneau

Le four à arc électrique représente l'une des deux principales méthodes de fabrication de l'acier. Comprendre sa consommation d'énergie nécessite de la comparer à l'alternative : le convertisseur à oxygène basique (BOF), qui traite le fer en fusion provenant d'un haut fourneau.

La source d'énergie

L'apport énergétique principal d'un FAE est l'électricité. L'apport énergétique principal d'un haut fourneau est le coke, un combustible dérivé du charbon. Le BOF qui affine le fer en acier utilise l'énergie chimique du métal chaud lui-même, nécessitant très peu d'énergie externe.

La matière première

C'est la différence la plus significative. Les FAE utilisent presque exclusivement de la ferraille d'acier recyclée. La filière haut fourneau/BOF utilise du minerai de fer vierge. Le FAE est fondamentalement une technologie de recyclage.

L'angle environnemental

Parce qu'il évite l'utilisation de coke, le processus FAE entraîne des émissions directes de carbone considérablement plus faibles que la voie traditionnelle du haut fourneau.

Cependant, l'empreinte carbone globale du FAE est liée au réseau électrique d'une région. Si le four est alimenté par de l'électricité provenant de centrales au charbon, ses émissions sur l'ensemble de son cycle de vie sont plus élevées. S'il est alimenté par des énergies renouvelables ou nucléaires, son empreinte est exceptionnellement faible.

Comment interpréter ces données

La façon dont vous utilisez cette information dépend de votre objectif final. Concentrez-vous sur la métrique qui compte le plus pour votre analyse.

- Si votre objectif principal est l'analyse des coûts : La métrique clé est le kWh par tonne, car cela se traduit directement par une dépense opérationnelle majeure et constitue une cible principale pour les améliorations d'efficacité.

- Si votre objectif principal est l'impact environnemental : Considérez à la fois l'efficacité électrique du four et l'intensité carbone (gCO2/kWh) du réseau électrique qui l'alimente.

- Si votre objectif principal est l'efficacité opérationnelle : Comparez votre temps de coulée à coulée, votre temps de mise sous tension et votre consommation d'énergie aux normes des fours modernes, en vous concentrant sur la qualité de la ferraille et l'utilisation de l'énergie chimique.

En fin de compte, maîtriser l'équation énergétique d'un four à arc électrique est la clé pour produire de l'acier de manière plus rentable et durable.

Tableau récapitulatif :

| Métrique | Valeur typique | Facteurs d'influence clés |

|---|---|---|

| Consommation d'énergie | 350 - 500 kWh par tonne d'acier | Qualité de la ferraille, technologie du four, pratiques opérationnelles |

| Tirage de puissance instantané | 100+ Mégawatts (MW) | Taille du four, conception du système électrique |

| Source d'énergie principale | Électricité | Dépendance au réseau (charbon, renouvelable, nucléaire) |

| Matière première principale | Ferraille d'acier recyclée | Densité et niveaux de contamination de la ferraille |

Optimisez vos processus industriels avec KINTEK

Comprendre les opérations énergivores comme la sidérurgie par four à arc est essentiel pour l'efficacité et la durabilité. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui vous aident à analyser, surveiller et optimiser vos processus.

Que vous soyez impliqué dans les essais de matériaux, le contrôle qualité ou le développement de processus, nos produits prennent en charge les mesures précises nécessaires pour améliorer l'efficacité et réduire les coûts.

Prêt à améliorer votre intelligence opérationnelle ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos besoins spécifiques en laboratoire et dans l'industrie.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?