Dans la pulvérisation cathodique magnétron, le plasma est le milieu énergisé qui rend l'ensemble du processus de revêtement possible. Il est créé en appliquant une haute tension entre deux électrodes — une cathode maintenant le matériau cible et une anode — à l'intérieur d'une chambre à vide remplie d'un gaz à basse pression, généralement de l'argon. Ce champ électrique accélère les électrons libres, qui entrent ensuite en collision avec les atomes de gaz et les ionisent, initiant une cascade auto-entretenue qui forme le plasma.

La génération de plasma dans la pulvérisation cathodique magnétron est fondamentalement une réaction en chaîne contrôlée. Elle commence par un champ électrique puissant qui énergise quelques électrons libres, lesquels entrent ensuite en collision avec des atomes de gaz neutres, créant une population dense et auto-entretenue d'ions positifs et d'électrons supplémentaires qui devient le moteur du processus de pulvérisation.

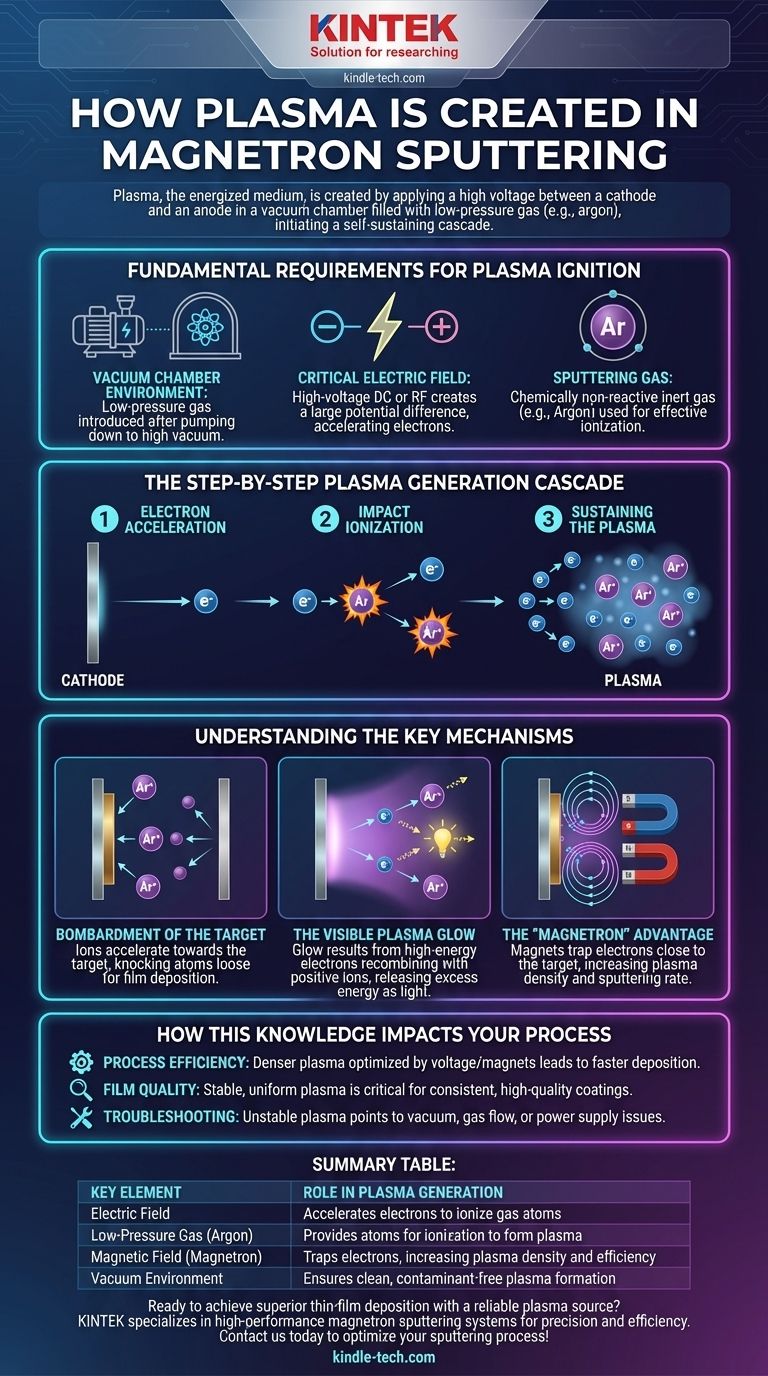

Les exigences fondamentales pour l'allumage du plasma

Pour créer un plasma stable, trois conditions initiales doivent être remplies à l'intérieur de la chambre de pulvérisation. Ces éléments fonctionnent de concert pour transformer un gaz neutre en un état ionisé et réactif.

L'environnement de la chambre à vide

Premièrement, la chambre est mise sous vide poussé pour éliminer l'air et autres contaminants. Ensuite, une petite quantité, contrôlée avec précision, de gaz de procédé est introduite, créant un environnement à basse pression.

Le champ électrique critique

Une alimentation CC ou RF haute tension crée une grande différence de potentiel entre la cathode (qui maintient le matériau cible et est chargée négativement) et l'anode (souvent les parois de la chambre et le support de substrat, qui sont mis à la terre). Ce champ électrique puissant est le principal moteur de l'ensemble du processus.

Le gaz de pulvérisation

Un gaz inerte, le plus souvent l'argon (Ar), est utilisé. L'argon est choisi car il est chimiquement non réactif et possède une masse atomique appropriée pour déloger efficacement les atomes de la cible, tout en pouvant être ionisé avec une relative facilité par le champ électrique.

La cascade de génération de plasma étape par étape

Une fois les conditions initiales établies, la création du plasma se produit dans une séquence d'événements rapide et auto-entretenue.

Étape 1 : Accélération des électrons

Le champ électrique intense accélère immédiatement les quelques électrons libres naturellement présents dans le gaz, les propulsant loin de la cathode négative à grande vitesse.

Étape 2 : Ionisation par impact

Lorsque ces électrons de haute énergie traversent la chambre, ils entrent en collision avec des atomes d'argon neutres. Si la collision est suffisamment énergétique, elle arrache un électron de l'orbite de l'atome d'argon.

Cet événement unique crée deux nouvelles particules chargées : un nouvel électron libre et un ion argon chargé positivement (Ar+).

Étape 3 : Maintien du plasma

L'électron nouvellement créé est également accéléré par le champ électrique, ce qui entraîne davantage de collisions et davantage d'ionisation. Cet effet de cascade génère rapidement un nuage dense et stable d'ions positifs et d'électrons libres, qui constitue le plasma.

Comprendre les mécanismes clés

Le plasma lui-même ne dépose pas le film. Il sert plutôt de source d'ions qui effectuent le travail de pulvérisation. La lueur visible n'est qu'un effet secondaire de cette activité.

Le bombardement de la cible

Alors que les électrons sont accélérés loin de la cathode, les ions argon, beaucoup plus lourds et chargés positivement, sont accélérés vers la cible cathodique chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique immense.

Ce bombardement à haute énergie détache physiquement des atomes du matériau cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat, formant la couche mince.

La lueur du plasma visible

La lueur caractéristique observée pendant la pulvérisation n'est pas l'événement de pulvérisation lui-même. Elle est produite lorsque les électrons libres de haute énergie se recombinent avec les ions argon positifs, les amenant à revenir à un état d'énergie inférieur. L'énergie excédentaire est libérée sous forme de photons lumineux, créant la lueur visible.

L'avantage du « Magnétron »

Dans la pulvérisation magnétron spécifiquement, de puissants aimants sont placés derrière la cible cathodique. Ces aimants génèrent un champ magnétique qui piège les électrons très mobiles dans une trajectoire circulaire près de la surface de la cible.

Ce mécanisme de piégeage augmente considérablement la probabilité qu'un électron entre en collision avec un atome d'argon avant d'être perdu vers l'anode. Cela crée un plasma beaucoup plus dense et plus intense là où il est nécessaire, conduisant à des taux de pulvérisation plus élevés et à un processus plus efficace pouvant fonctionner à des pressions de gaz plus faibles.

Comment cette connaissance impacte votre processus

Comprendre comment le plasma est formé est essentiel pour contrôler et dépanner votre processus de dépôt de couches minces.

- Si votre objectif principal est l'efficacité du processus : Réalisez qu'un plasma plus dense, obtenu en optimisant la tension et la force du champ magnétique, conduit directement à un taux de bombardement ionique plus élevé et à un dépôt plus rapide.

- Si votre objectif principal est la qualité du film : Un plasma stable et uniforme est absolument essentiel pour déposer un revêtement cohérent, homogène et de haute qualité sur votre substrat.

- Si vous dépanner votre système : Un plasma instable, faible ou inexistant indique directement un problème avec l'une des trois exigences fondamentales : le niveau de vide, le débit de gaz ou l'alimentation électrique fournissant la tension.

En maîtrisant les principes de la génération de plasma, vous obtenez un contrôle direct sur la qualité et l'efficacité de votre dépôt de couche mince.

Tableau récapitulatif :

| Élément clé | Rôle dans la génération de plasma |

|---|---|

| Champ électrique | Accélère les électrons pour ioniser les atomes de gaz |

| Gaz à basse pression (Argon) | Fournit des atomes pour l'ionisation afin de former le plasma |

| Champ magnétique (Magnétron) | Piège les électrons, augmentant la densité et l'efficacité du plasma |

| Environnement sous vide | Assure la formation d'un plasma propre et sans contaminants |

Prêt à obtenir un dépôt de couche mince supérieur grâce à une source de plasma fiable ? KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique magnétron conçus pour la précision et l'efficacité. Que vous vous concentriez sur la recherche ou la production, nos solutions garantissent une génération de plasma stable pour des revêtements cohérents et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de pulvérisation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température