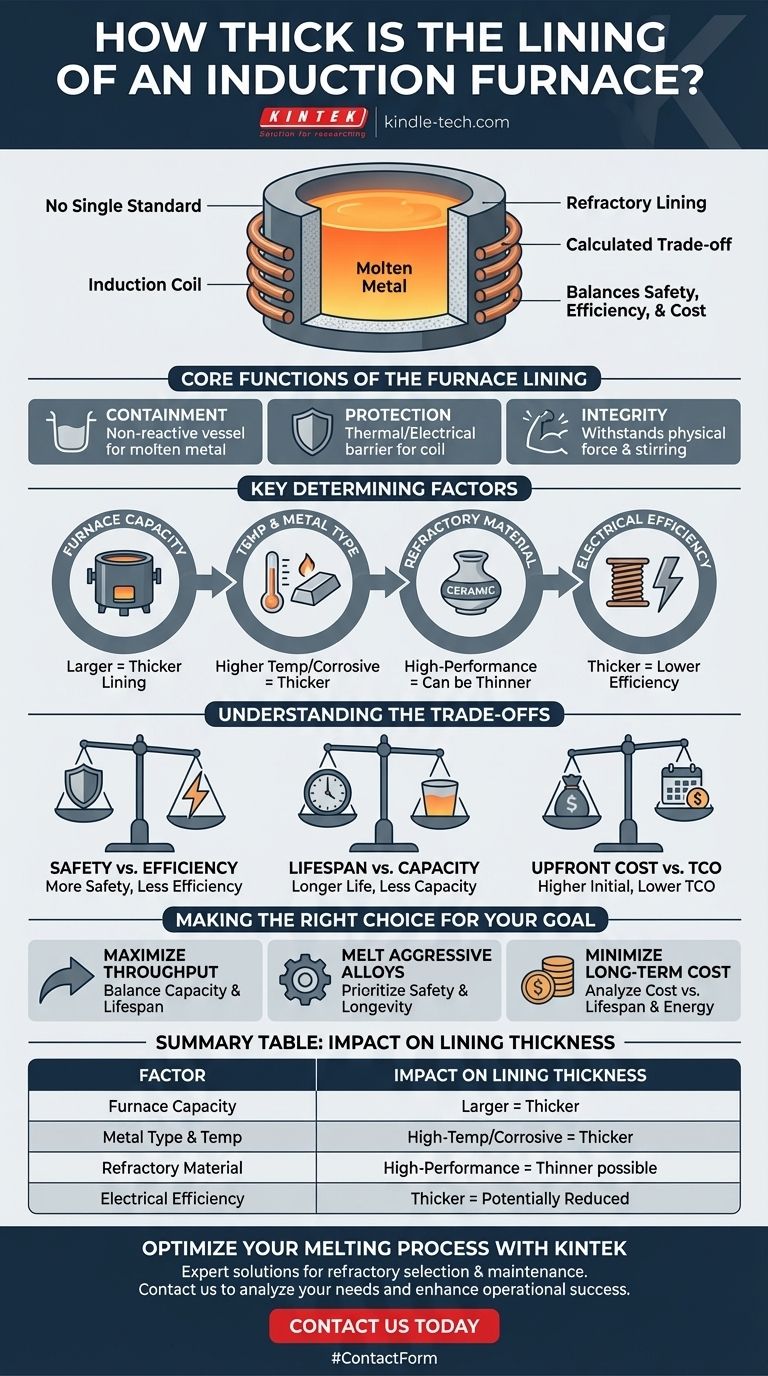

En bref, il n'existe pas d'épaisseur standard unique pour le revêtement d'un four à induction. L'épaisseur requise est une décision d'ingénierie critique qui varie considérablement en fonction de la taille du four, du type de métal fondu et du matériau réfractaire spécifique utilisé. Elle est conçue pour équilibrer la sécurité, l'efficacité et le coût d'exploitation.

L'épaisseur du revêtement d'un four à induction n'est pas une dimension fixe mais un compromis calculé. Elle est conçue pour offrir une sécurité maximale et une durée de vie réfractaire tout en minimisant les pertes de chaleur et leur impact sur l'efficacité électrique et la capacité du four.

La fonction principale du revêtement du four

Le revêtement, ou réfractaire, est sans doute le composant le plus critique pour le fonctionnement sûr et efficace d'un four à induction. Sa tâche principale est de servir de creuset contenant le métal en fusion intensément chaud.

Contenir le métal en fusion

La fonction la plus évidente du revêtement est de former un récipient non réactif capable de résister à des températures extrêmes sans défaillance. Une brèche dans le revêtement, connue sous le nom de percée de métal, est un événement catastrophique et extrêmement dangereux.

Protéger la bobine d'induction

Le revêtement crée une barrière thermique et électrique entre le bain de métal en fusion et la bobine d'induction en cuivre refroidie à l'eau. Un contact direct entre le métal et la bobine provoquerait un court-circuit immédiat et destructeur.

Assurer l'intégrité structurelle

Le revêtement réfractaire doit être suffisamment solide pour résister à la force physique et au mouvement constant du métal en fusion circulant, qui est agité électromagnétiquement pendant le processus de chauffage.

Facteurs clés qui déterminent l'épaisseur du revêtement

Les ingénieurs déterminent l'épaisseur optimale du revêtement en analysant plusieurs facteurs interdépendants. Un changement dans une variable nécessite de réévaluer les autres.

Capacité et taille du four

Les fours plus grands, qui contiennent de nombreuses tonnes de métal en fusion, exercent une pression physique nettement plus importante sur le revêtement. Ils nécessitent naturellement une paroi réfractaire plus épaisse et plus robuste pour assurer l'intégrité structurelle par rapport aux fours de laboratoire plus petits.

Température de fonctionnement et type de métal

Le type de métal dicte la température de fonctionnement requise et sa corrosivité chimique. La fusion d'alliages à haute température comme l'acier ou l'acier inoxydable exige un revêtement plus résilient, et souvent plus épais, que la fusion de métaux à basse température comme l'aluminium ou le zinc.

Propriétés du matériau réfractaire

Les réfractaires modernes sont des matériaux céramiques spécialisés (par exemple, à base de silice, d'alumine, de magnésie). Un réfractaire haute performance avec une isolation thermique et une résistance à l'érosion supérieures peut permettre une conception légèrement plus mince par rapport à un matériau de qualité inférieure et moins cher.

Efficacité électrique (couplage de la bobine)

Le four à induction fonctionne en créant un champ magnétique dans la bobine qui induit un courant dans la charge métallique. La distance entre la bobine et le métal – un espace occupé par le revêtement – affecte l'efficacité de ce transfert d'énergie. Un revêtement plus épais augmente cette distance, ce qui peut légèrement diminuer l'efficacité du couplage électrique.

Comprendre les compromis

Choisir une épaisseur de revêtement est un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre la bonne décision pour une application spécifique.

Sécurité vs. Efficacité électrique

Un revêtement plus épais offre une plus grande marge de sécurité contre l'érosion et une éventuelle percée de métal. Cependant, à mesure que l'épaisseur du revêtement augmente, la distance entre la bobine et la charge métallique s'accroît, ce qui peut entraîner une légère diminution de l'efficacité électrique et un taux de fusion plus lent.

Durée de vie du revêtement vs. Capacité du four

Pour une taille de coque de four donnée, un revêtement réfractaire plus épais réduit directement le volume interne disponible pour la charge métallique. Il existe donc un compromis entre la longévité et la robustesse d'un revêtement épais et la taille maximale du lot d'un revêtement plus mince.

Coût initial vs. Coût total de possession

Les matériaux réfractaires haute performance qui permettent des revêtements plus minces et plus efficaces sont généralement plus chers à l'achat. De même, un revêtement plus épais de n'importe quel matériau coûte plus cher. Cet investissement initial doit être mis en balance avec le coût total de possession, y compris la durée de vie du revêtement, la consommation d'énergie et le coût opérationnel des temps d'arrêt pendant les procédures de re-garnissage.

Faire le bon choix pour votre objectif

Votre stratégie de revêtement optimale dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le débit : Privilégiez une conception qui équilibre une bonne capacité de four avec une durée de vie réfractaire raisonnable pour minimiser la fréquence des temps d'arrêt pour le re-garnissage.

- Si votre objectif principal est de faire fondre des alliages agressifs à haute température : Privilégiez la sécurité et la longévité en sélectionnant un réfractaire de haute qualité et robuste, même si cela signifie une paroi légèrement plus épaisse et un volume de four réduit.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Effectuez une analyse approfondie du coût du réfractaire par rapport à la durée de vie prévue et à l'efficacité énergétique pour trouver le coût total de possession le plus bas, et non seulement le prix initial le plus bas.

En fin de compte, la détermination de l'épaisseur correcte du revêtement du four est un calcul d'ingénierie précis, et non une spécification générale.

Tableau récapitulatif :

| Facteur | Impact sur l'épaisseur du revêtement |

|---|---|

| Capacité du four | Les fours plus grands nécessitent des revêtements plus épais pour l'intégrité structurelle. |

| Type de métal et température | Les alliages corrosifs à haute température (par exemple, l'acier) exigent des revêtements plus épais et plus robustes. |

| Matériau réfractaire | Les matériaux haute performance peuvent permettre des conceptions plus minces tout en maintenant la sécurité. |

| Efficacité électrique | Les revêtements plus épais augmentent la distance bobine-métal, réduisant potentiellement l'efficacité. |

Optimisez votre processus de fusion avec la bonne stratégie de revêtement de four.

L'épaisseur correcte du revêtement est essentielle pour la sécurité, l'efficacité et la rentabilité de vos opérations. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables, y compris des solutions expertes pour l'entretien des fours à induction et la sélection des réfractaires. Notre équipe peut vous aider à analyser vos besoins spécifiques – que vous fondiez des alliages agressifs ou que vous privilégiez le débit – pour garantir une performance et une valeur maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications de fusion de votre laboratoire et améliorer votre succès opérationnel.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique