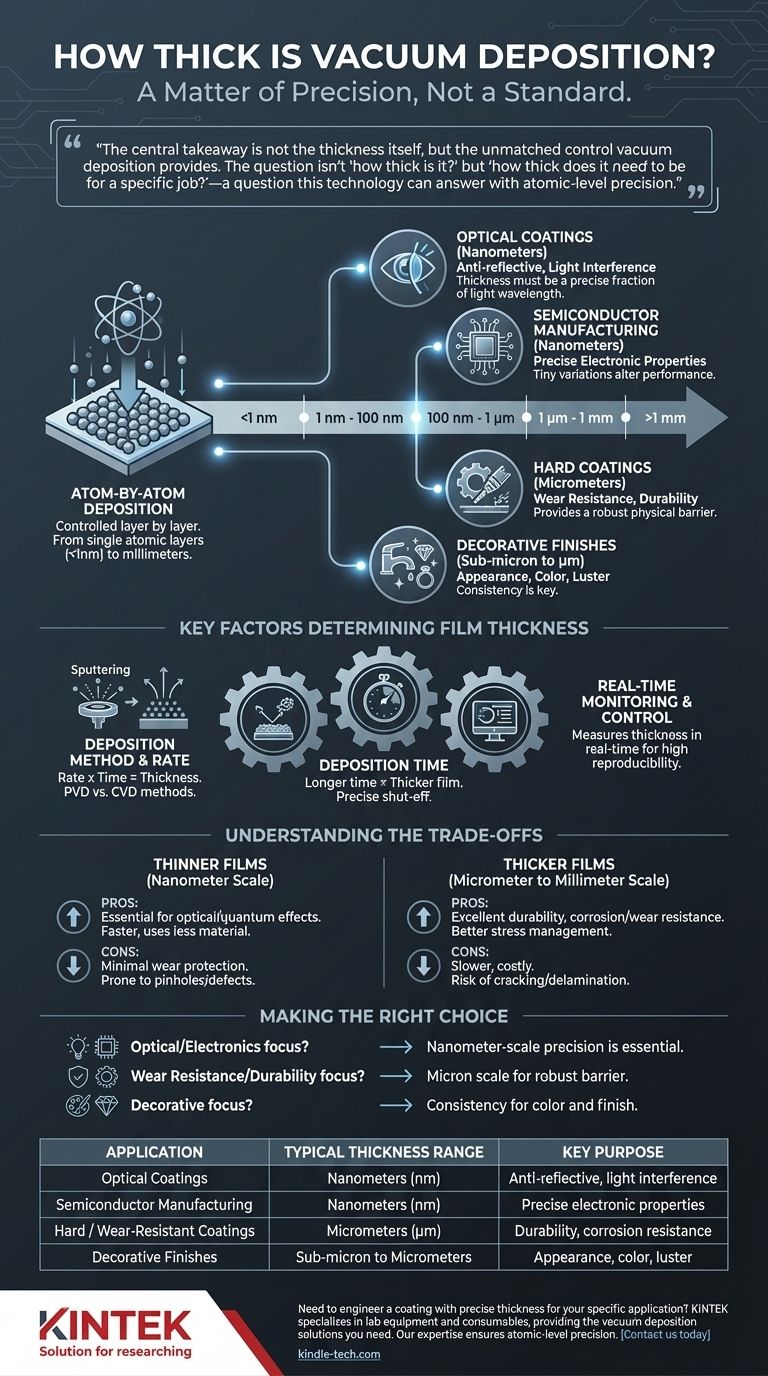

À son niveau le plus fondamental, l'épaisseur d'une couche déposée sous vide n'est pas une valeur unique, mais un paramètre contrôlé avec précision qui peut aller d'une seule couche d'atomes — moins d'un nanomètre — à plusieurs millimètres. L'épaisseur spécifique dépend entièrement de la fonction prévue du revêtement, qu'il s'agisse d'une lentille optique, d'un outil durable ou d'une puce semi-conductrice. Ce processus est défini par sa précision, et non par une épaisseur standard.

Le point essentiel à retenir n'est pas l'épaisseur elle-même, mais le contrôle inégalé qu'offre le dépôt sous vide. La question n'est pas « quelle est son épaisseur ? » mais « quelle épaisseur doit-elle avoir pour une tâche spécifique ? » — une question à laquelle cette technologie peut répondre avec une précision au niveau atomique.

Pourquoi l'épaisseur est une plage, et non un nombre unique

Les processus de dépôt sous vide consistent fondamentalement à construire une couche de matériau couche par couche. Cette approche ascendante est ce qui confère à la technologie son incroyable polyvalence et sa précision.

Le principe du dépôt atome par atome

Comme son nom l'indique, le dépôt sous vide fonctionne en déposant de la matière atome par atome ou molécule par molécule sur une surface. Cela se produit dans une chambre à vide poussé, qui élimine l'air et les autres particules susceptibles d'interférer avec le processus.

Étant donné que vous contrôlez le flux d'atomes individuels, vous pouvez arrêter le processus après n'importe quelle durée. Cela permet de créer des films dont l'épaisseur est contrôlée jusqu'à l'angström (un dixième de nanomètre) ou la simple couche atomique.

Le rôle de l'application

L'épaisseur finale est entièrement dictée par l'objectif du revêtement. Il n'y a pas de réponse universelle, car différentes fonctions nécessitent des épaisseurs de matériaux très différentes.

- Revêtements optiques : Pour les revêtements antireflets sur les lunettes ou les objectifs d'appareils photo, les épaisseurs sont extrêmement précises, souvent dans la gamme des nanomètres. L'épaisseur doit être une fraction spécifique de la longueur d'onde de la lumière pour créer l'effet d'interférence souhaité.

- Fabrication de semi-conducteurs : Lors de la fabrication de microcircuits, des couches de matériaux conducteurs ou isolants sont déposées avec une extrême précision. Ces films sont également dans la gamme des nanomètres, où même une minuscule variation peut modifier les propriétés électroniques du dispositif.

- Revêtements durs : Pour ajouter une résistance à l'usure aux outils de coupe ou aux pièces de moteur, des revêtements plus épais sont nécessaires. Ces films, souvent appliqués par dépôt physique en phase vapeur (PVD), sont généralement mesurés en micromètres (microns) pour fournir une barrière durable.

- Finitions décoratives : Les revêtements sur les robinets ou les bijoux sont conçus pour l'apparence et une certaine durabilité. L'épaisseur est ici moins critique que pour les applications optiques, mais elle est néanmoins contrôlée pour obtenir la bonne couleur et le bon lustre, souvent dans la gamme sub-micronique.

Facteurs clés déterminant l'épaisseur du film

L'épaisseur finale d'un film déposé sous vide est le résultat direct de plusieurs variables de processus contrôlées. Les ingénieurs utilisent ces leviers pour obtenir la spécification exacte requise.

Méthode et taux de dépôt

Les deux principales familles de dépôt sous vide sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Les différentes techniques au sein de ces familles (comme la pulvérisation cathodique ou l'évaporation) ont des taux de dépôt caractéristiques.

Ce taux — la quantité de matériau qui se dépose sur la surface au fil du temps — est une variable critique. Pour un processus stable, l'épaisseur finale est simplement une fonction du taux de dépôt multiplié par le temps de dépôt.

Temps de dépôt

C'est le paramètre de contrôle le plus simple. Pour un taux de dépôt connu et stable, l'exécution du processus pendant une plus longue durée entraîne un film plus épais. Les systèmes automatisés peuvent arrêter le processus avec une précision inférieure à la seconde.

Surveillance et contrôle en temps réel

Les systèmes de dépôt modernes ne fonctionnent pas à l'aveugle. Ils comprennent des instruments sophistiqués, tels que des moniteurs de taux de dépôt, qui mesurent l'épaisseur du film en temps réel.

Cette boucle de rétroaction permet au système d'ajuster les paramètres à la volée ou d'arrêter le processus précisément lorsque l'épaisseur cible est atteinte, garantissant une reproductibilité et une précision élevées.

Comprendre les compromis

Le choix de l'épaisseur d'un film implique de trouver un équilibre entre des exigences contradictoires. Ce qui rend un film bon pour une application peut le rendre inapproprié pour une autre.

Films plus minces (échelle nanométrique)

- Avantages : Essentiels pour les propriétés optiques et électroniques où l'interférence des ondes ou les effets quantiques sont critiques. Ils sont également plus rapides et utilisent moins de matériaux à produire.

- Inconvénients : Offrent une protection minimale contre l'usure mécanique et l'abrasion. Les films extrêmement minces peuvent également souffrir de défauts tels que des trous d'épingle ou un manque de couverture continue.

Films plus épais (échelle micrométrique à millimétrique)

- Avantages : Offrent une excellente durabilité, une résistance à la corrosion et une protection contre l'usure. Les contraintes internes peuvent parfois être mieux gérées sur des films plus épais.

- Inconvénients : Peuvent être lents et coûteux à produire. La contrainte inhérente dans un film épais peut s'accumuler et provoquer sa fissuration ou sa délaminage. Ils ne conviennent pas à la plupart des applications optiques ou électroniques à haute fréquence.

Faire le bon choix pour votre objectif

L'épaisseur optimale est celle qui atteint votre objectif de performance principal sans ajouter de coût inutile ou d'effets secondaires négatifs.

- Si votre objectif principal est la performance optique ou l'électronique : Vous avez besoin d'une précision à l'échelle nanométrique pour contrôler la lumière ou l'électricité, ce qui rend le contrôle des films minces essentiel.

- Si votre objectif principal est la résistance à l'usure et la durabilité : Vous travaillez dans l'échelle micrométrique, où une barrière physique robuste est plus importante que la précision atomique.

- Si votre objectif principal est l'attrait décoratif : Vous avez besoin de cohérence pour la couleur et la finition, mais l'épaisseur exacte est moins critique que pour les applications techniques.

En fin de compte, le dépôt sous vide vous permet d'ingénierer une surface pour une fonction spécifique avec un contrôle inégalé.

Tableau récapitulatif :

| Application | Plage d'épaisseur typique | Objectif principal |

|---|---|---|

| Revêtements optiques | Nanomètres (nm) | Antireflet, interférence lumineuse |

| Fabrication de semi-conducteurs | Nanomètres (nm) | Propriétés électroniques précises |

| Revêtements durs / résistants à l'usure | Micromètres (µm) | Durabilité, résistance à la corrosion |

| Finitions décoratives | Sub-micron à Micromètres | Apparence, couleur, lustre |

Besoin d'ingénierer un revêtement avec une épaisseur précise pour votre application spécifique ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les solutions de dépôt sous vide dont vous avez besoin pour les revêtements optiques, semi-conducteurs ou d'outils durables. Notre expertise garantit que vous atteignez une précision au niveau atomique pour des performances supérieures. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés