Pour réaliser la pulvérisation cathodique par magnétron, vous placez un matériau à déposer (la cible) et un composant à revêtir (le substrat) dans une chambre à vide. Un champ magnétique puissant est appliqué derrière la cible, et une haute tension est utilisée pour allumer un plasma à partir d'un gaz inerte. Ce plasma bombarde la cible, éjectant des atomes qui voyagent ensuite et se déposent sur le substrat, formant une couche mince et uniforme.

Le concept fondamental à saisir est que la pulvérisation cathodique par magnétron est un processus de revêtement très efficace où un champ magnétique est utilisé pour piéger les électrons près de la cible. Ce confinement augmente considérablement l'ionisation des atomes de gaz, conduisant à un taux de bombardement de la cible beaucoup plus élevé et à un dépôt de film plus rapide et plus dense par rapport aux anciennes méthodes de pulvérisation.

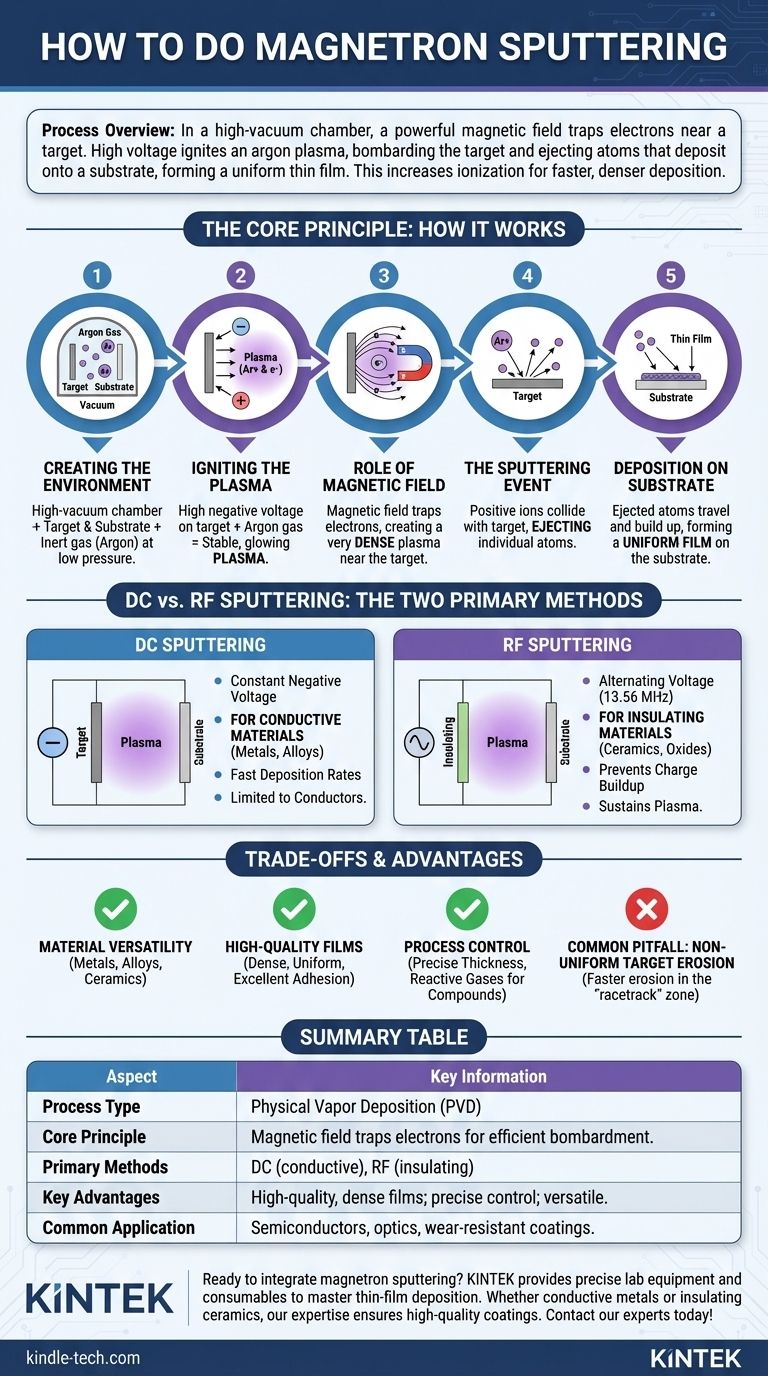

Le Principe Fondamental : Comment Fonctionne la Pulvérisation Cathodique par Magnétron

La pulvérisation cathodique par magnétron est un type de dépôt physique en phase vapeur (PVD). Le processus peut être décomposé en quelques étapes fondamentales qui se produisent dans un environnement de vide poussé.

Création de l'Environnement

Premièrement, à la fois la cible (le matériau source que vous souhaitez déposer) et le substrat (l'objet que vous souhaitez revêtir) sont placés à l'intérieur d'une chambre à vide. La chambre est pompée jusqu'à une très basse pression pour éliminer les contaminants.

Un gaz inerte, le plus souvent de l'argon, est ensuite introduit dans la chambre à une pression basse et contrôlée.

Allumage du Plasma

Une haute tension négative, souvent de plusieurs centaines de volts, est appliquée au matériau cible. Ce champ électrique intense attire les électrons libres et les accélère.

Ces électrons de haute énergie entrent en collision avec les atomes de gaz argon neutres, arrachant leurs électrons et créant une décharge lumineuse stable d'ions argon positifs et d'électrons libres connue sous le nom de plasma.

Le Rôle du Champ Magnétique

C'est l'étape clé qui définit la pulvérisation cathodique « par magnétron ». Un champ magnétique puissant est configuré derrière la cible.

Ce champ magnétique piège les électrons très mobiles dans une région concentrée proche de la surface de la cible. Cela augmente considérablement la probabilité qu'un électron entre en collision avec et ionise un atome d'argon.

Le résultat est un plasma très dense et stable situé précisément là où il est le plus nécessaire — juste devant la cible.

L'Événement de Pulvérisation Cathodique

Les ions argon chargés positivement dans le plasma dense sont maintenant fortement attirés par la cible chargée négativement.

Ils accélèrent vers la surface de la cible et la bombardent avec une énergie cinétique immense. Ce bombardement transfère suffisamment d'énergie pour arracher, ou « pulvériser », des atomes individuels du matériau cible.

Dépôt sur le Substrat

Ces atomes éjectés de la cible traversent la chambre à vide et se déposent sur le substrat.

Avec le temps, ces atomes s'accumulent couche par couche, formant un film mince, uniforme et souvent très dense sur la surface du substrat.

Les Deux Méthodes Principales : Pulvérisation Cathodique CC vs RF

Le choix de l'alimentation électrique est la décision la plus critique dans la configuration d'un processus de pulvérisation cathodique par magnétron. Il est déterminé entièrement par les propriétés électriques de votre matériau cible.

Pulvérisation Cathodique CC (Courant Continu)

En pulvérisation cathodique CC, une tension négative constante est appliquée à la cible. Cette méthode est très efficace et offre des vitesses de dépôt rapides.

Son utilisation est limitée aux matériaux électriquement conducteurs, tels que les métaux et les oxydes conducteurs transparents. Si elle est utilisée avec un matériau isolant, une charge positive s'accumulerait sur la surface de la cible, neutralisant la polarisation négative et arrêtant rapidement le processus de pulvérisation.

Pulvérisation Cathodique RF (Radiofréquence)

La pulvérisation cathodique RF utilise une alimentation alternative qui commute rapidement la tension entre positif et négatif, généralement à une fréquence de 13,56 MHz.

Pendant le cycle positif, la cible attire les électrons, qui neutralisent la charge ionique positive accumulée pendant le cycle négatif. Cela empêche l'accumulation de charge, rendant possible la pulvérisation de matériaux isolants électriques (diélectriques) comme les céramiques, le quartz ou les oxydes.

Comprendre les Compromis et les Avantages

Bien qu'incroyablement polyvalente, la pulvérisation cathodique par magnétron présente des caractéristiques spécifiques qui la rendent plus adaptée à certaines applications qu'à d'autres.

Avantage : Polyvalence des Matériaux

L'une des principales forces de la pulvérisation cathodique est sa capacité à déposer une vaste gamme de matériaux. Les métaux, les alliages et même les composés céramiques peuvent être transformés en cibles et déposés efficacement.

Avantage : Films de Haute Qualité

L'énergie cinétique élevée des atomes pulvérisés donne des films qui sont généralement très denses, uniformes et possèdent une excellente adhérence au substrat. Les atomes peuvent même pénétrer légèrement la surface du substrat, créant une liaison solide.

Avantage : Contrôle du Processus

Les ingénieurs ont un contrôle précis sur l'épaisseur du film jusqu'au niveau de l'angström. De plus, en introduisant des gaz réactifs (comme l'oxygène ou l'azote) dans la chambre, on peut former directement sur le substrat des films composés, tels que le nitrure de titane ou l'oxyde d'aluminium.

Piège Courant : Érosion Non Uniforme de la Cible

Le champ magnétique qui rend le processus efficace provoque également un problème courant. Le plasma est concentré dans une zone spécifique en forme d'anneau sur la cible, connue sous le nom de « piste de course » (racetrack).

Cela entraîne une érosion beaucoup plus rapide du matériau cible dans cette zone, ce qui peut affecter la stabilité à long terme du taux de dépôt et limiter la quantité totale de matériau pouvant être utilisée à partir d'une seule cible.

Faire le Bon Choix pour Votre Application

Sélectionner la méthode de pulvérisation cathodique correcte est essentiel pour obtenir le résultat souhaité. Votre décision doit être basée directement sur le matériau que vous avez l'intention de déposer.

- Si votre objectif principal est de déposer des matériaux conducteurs (comme la plupart des métaux et alliages) : La pulvérisation cathodique par magnétron CC est le choix le plus efficace et le plus rentable, offrant les taux de dépôt les plus élevés.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques (comme les céramiques, le SiO₂ ou l'Al₂O₃) : La pulvérisation cathodique par magnétron RF est nécessaire pour éviter l'accumulation de charge sur la surface de la cible et maintenir le plasma.

- Si votre objectif principal est de créer des films composés complexes (comme des nitrures ou des oxydes) : Vous utiliserez la pulvérisation cathodique réactive, en choisissant une alimentation CC ou RF en fonction de savoir si votre matériau cible de base est conducteur ou isolant.

En comprenant ces principes fondamentaux et ces distinctions, vous pouvez exploiter efficacement la pulvérisation cathodique par magnétron pour concevoir des surfaces avec des propriétés précisément contrôlées pour votre projet.

Tableau Récapitulatif :

| Aspect | Informations Clés |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Principe de Base | Le champ magnétique piège les électrons pour créer un plasma dense pour un bombardement efficace de la cible. |

| Méthodes Principales | Pulvérisation CC (matériaux conducteurs), Pulvérisation RF (matériaux isolants) |

| Avantages Clés | Films de haute qualité et denses ; excellente adhérence ; contrôle précis de l'épaisseur ; polyvalence des matériaux. |

| Application Courante | Dépôt de métaux, alliages et céramiques pour les semi-conducteurs, l'optique et les revêtements résistants à l'usure. |

Prêt à intégrer la pulvérisation cathodique par magnétron dans les capacités de votre laboratoire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables dont vous avez besoin pour maîtriser le dépôt de couches minces. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes, notre expertise garantit que vous obtiendrez les revêtements uniformes et de haute qualité essentiels à votre recherche et développement.

Contactez nos experts dès aujourd'hui via notre Formulaire de Contact pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Le biocarburant est-il rentable ? Décryptage de l'économie complexe des énergies renouvelables

- Quel matériau ne peut pas être traité thermiquement ? Comprendre les limites du durcissement et de la transformation de phase

- Quelle est la différence entre la pyrolyse et le craquage catalytique ? Un guide pour la sélection des procédés

- À quelle température le distillat de THC s'évapore-t-il ? Maîtrisez votre expérience de vapotage avec la chaleur parfaite

- Quel appareil est utilisé pour tester les vrais diamants ? Le guide définitif des testeurs de diamants et de la vérification

- Les pièces frittées peuvent-elles être usinées ? Comment surmonter les défis de la porosité

- Pourquoi la température de fusion du métal est-elle importante ? La clé de la fabrication et de la performance

- Combien de techniques de dépôt existe-t-il ? Un guide des méthodes physiques vs chimiques