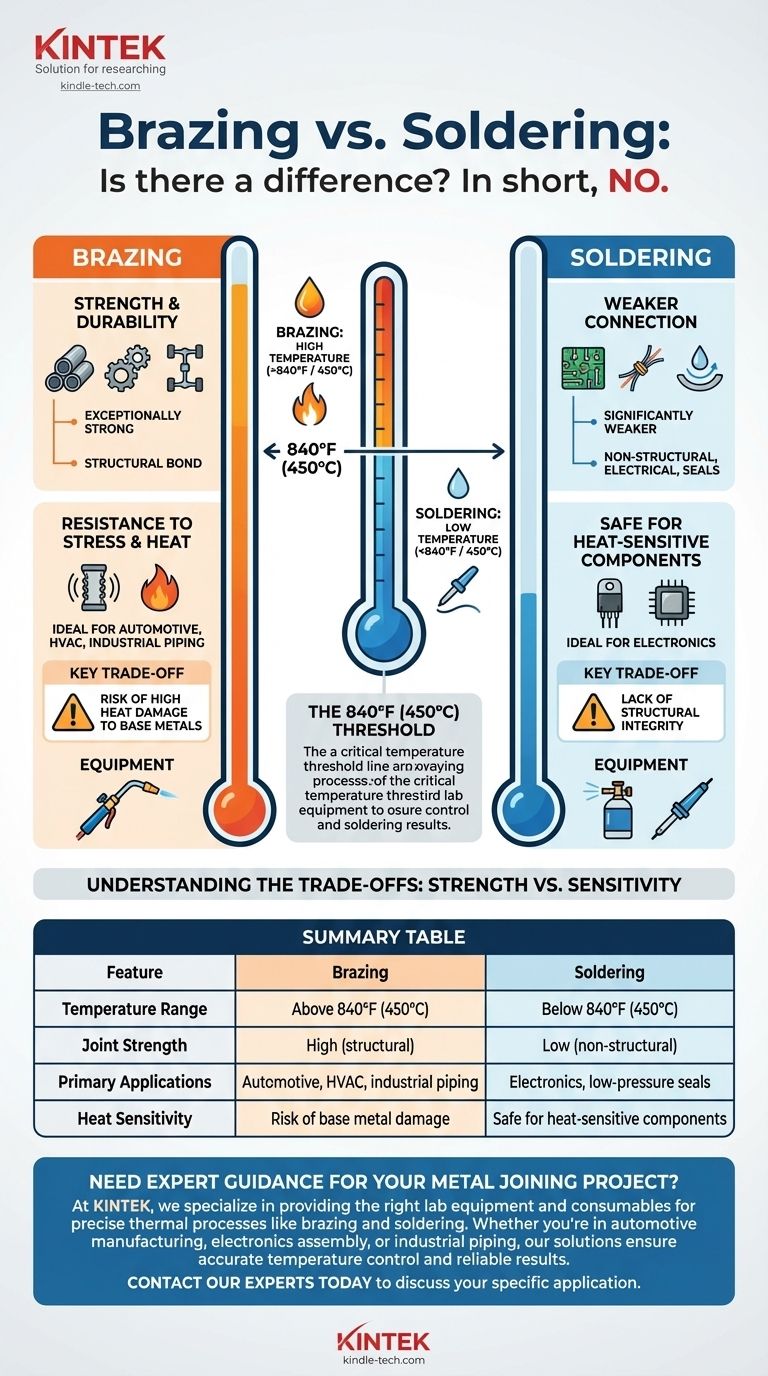

En bref, non. Bien que le brasage fort et le brasage tendre assemblent tous deux des métaux à l'aide d'un matériau d'apport fondu, ce sont des processus fondamentalement différents. La distinction clé est la température à laquelle ils opèrent, ce qui détermine directement la résistance et l'application du joint résultant. Le brasage fort a lieu à des températures élevées (supérieures à 450 °C / 840 °F), créant des liaisons exceptionnellement solides, tandis que le brasage tendre est un processus à basse température utilisé pour des applications plus faibles et plus délicates.

Le choix entre le brasage fort et le brasage tendre se résume à un facteur critique : la résistance par rapport à la sensibilité. Le brasage fort offre une liaison structurelle puissante au prix d'une chaleur élevée, tandis que le brasage tendre offre une connexion plus faible qui protège les composants sensibles à la chaleur.

La différence déterminante : température et métal d'apport

La distinction fondamentale entre ces deux méthodes est la température de fusion du métal d'apport utilisé. Cette seule variable dicte tout le reste, de la résistance du joint à l'équipement requis.

Le seuil de 450 °C (840 °F)

Selon la définition de l'industrie, tout processus qui assemble des métaux en utilisant un matériau d'apport qui fond en dessous de 450 °C (840 °F) est considéré comme du brasage tendre.

Tout processus utilisant un métal d'apport qui fond au-dessus de 450 °C (840 °F) sans faire fondre les métaux de base est défini comme du brasage fort.

Comment le processus fonctionne

Dans les deux méthodes, les métaux de base à assembler sont chauffés à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas suffisamment élevée pour faire fondre les métaux de base eux-mêmes.

Le matériau d'apport fondu est ensuite aspiré dans l'espace étroit entre les pièces par un phénomène appelé action capillaire, créant une liaison permanente lorsqu'il refroidit et se solidifie.

Comment la température se traduit en performance

Les températures plus élevées utilisées dans le brasage fort permettent l'utilisation d'alliages d'apport plus résistants, ce qui donne des joints avec des propriétés mécaniques très différentes de celles créées par le brasage tendre.

Résistance et durabilité du joint

Les joints brasés forts sont exceptionnellement solides. Les alliages d'apport (souvent à base de laiton ou d'argent) forment une liaison métallurgique avec les métaux de base, créant une connexion qui peut être aussi solide que les matériaux assemblés.

Les joints brasés tendres sont nettement plus faibles. Ils ne sont pas destinés aux applications structurelles ou porteuses. Leur objectif principal est généralement la conductivité électrique ou la création d'un joint à basse pression.

Résistance aux contraintes et à la chaleur

Le brasage fort est la méthode préférée pour les pièces qui seront exposées à des températures élevées, des vibrations ou des chocs. Cela le rend idéal pour les applications dans les industries de l'automobile, du CVC et de la tuyauterie industrielle.

Le brasage tendre est utilisé lorsque l'apport de chaleur doit être minimisé. Son application la plus courante est l'électronique, où la chaleur élevée du brasage fort détruirait des composants sensibles comme les transistors et les cartes de circuits imprimés.

Comprendre les compromis

Choisir le mauvais processus peut entraîner une défaillance des composants ou des dommages à votre pièce. Comprendre leurs limites respectives est essentiel.

Le risque de chaleur élevée

L'inconvénient principal du brasage fort est son exigence de chaleur intense. Cette température élevée peut recuire (ramollir), déformer ou endommager les métaux de base si elle n'est pas appliquée avec habileté et contrôle.

La limitation de la faible résistance

La principale limitation du brasage tendre est son manque d'intégrité structurelle. Un joint brasé tendre échouera rapidement sous une charge mécanique ou une contrainte importante. Il ne doit jamais être utilisé pour assembler des composants structurels critiques.

Équipement et compétences

Le brasage fort nécessite presque toujours un chalumeau, généralement un chalumeau oxyacétylénique, pour générer une chaleur suffisante. Le brasage tendre peut être effectué avec une gamme beaucoup plus large d'outils, des simples chalumeaux au propane aux fers à souder de faible puissance pour l'électronique.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode en fonction des exigences non négociables de votre projet.

- Si votre objectif principal est la résistance structurelle et la durabilité : Le brasage fort est le bon choix, car il crée un joint presque aussi solide que les matériaux parents.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur comme l'électronique : Le brasage tendre est la seule option sûre en raison de sa basse température d'application.

- Si votre objectif principal est de créer un joint simple et étanche sur des tuyaux à basse pression : Le brasage tendre est souvent la méthode la plus rapide et la plus facile.

En fin de compte, comprendre que la température dicte la résistance est la clé pour choisir le bon processus pour le travail.

Tableau récapitulatif :

| Caractéristique | Brasage fort | Brasage tendre |

|---|---|---|

| Plage de température | Supérieure à 450 °C (840 °F) | Inférieure à 450 °C (840 °F) |

| Résistance du joint | Élevée (structurelle) | Faible (non structurelle) |

| Applications principales | Automobile, CVC, tuyauterie industrielle | Électronique, joints basse pression |

| Sensibilité à la chaleur | Risque d'endommagement du métal de base | Sûr pour les composants sensibles à la chaleur |

Besoin de conseils d'experts pour votre projet d'assemblage de métaux ? Chez KINTEK, nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour les processus thermiques précis comme le brasage fort et le brasage tendre. Que vous soyez dans la fabrication automobile, l'assemblage électronique ou la tuyauterie industrielle, nos solutions garantissent un contrôle précis de la température et des résultats fiables. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer l'efficacité et le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four rotatif continu scellé sous vide Four rotatif

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr