Oui, le dépôt chimique en phase vapeur (CVD) est une approche de fabrication ascendante par excellence. Contrairement aux méthodes qui enlèvent de la matière d'un bloc plus grand, le CVD construit des matériaux à partir de zéro en les assemblant atome par atome ou molécule par molécule. Ce processus additif permet un contrôle exceptionnel de l'épaisseur, de la pureté et de la structure du matériau au niveau nanométrique.

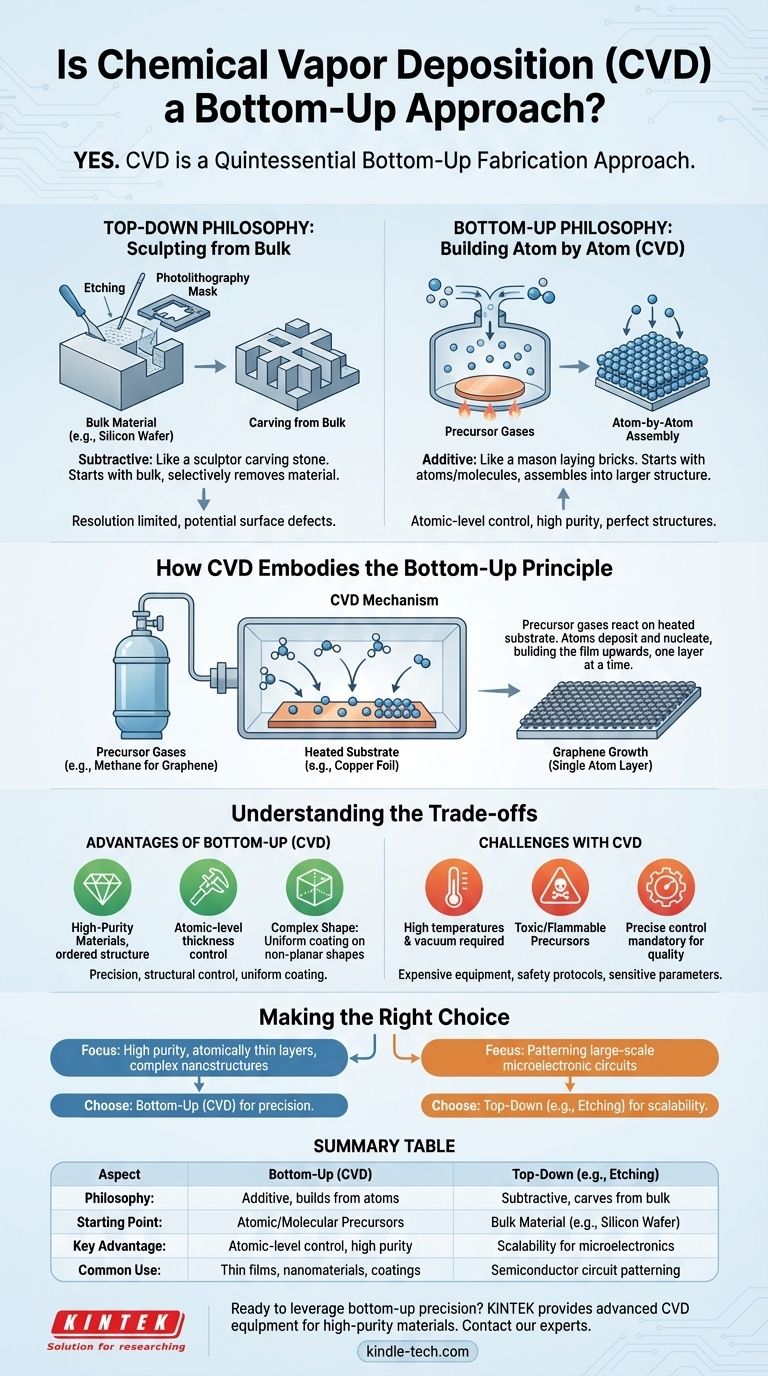

La distinction fondamentale réside dans la philosophie de fabrication. Les méthodes "top-down" (descendantes) sont soustractives, comme un sculpteur taillant la pierre, tandis que les méthodes "bottom-up" (ascendantes) comme le CVD sont additives, comme un maçon posant précisément une brique à la fois pour construire un mur.

Ce qui définit le "Bottom-Up" (Ascendant) vs. le "Top-Down" (Descendant)

Pour comprendre pourquoi le CVD entre dans cette catégorie, il est essentiel de saisir les deux approches fondamentales de la micro et nanofabrication.

La philosophie "Top-Down" (Descendante) : Sculpter à partir du vrac

La fabrication descendante commence par un grand morceau de matériau en vrac, souvent une tranche de silicium.

Des techniques comme la photolithographie et la gravure sont ensuite utilisées pour enlever sélectivement de la matière, découpant le motif ou la structure souhaitée.

Cette approche est dominante dans la fabrication microélectronique traditionnelle mais peut être limitée par la résolution des outils et peut introduire des défauts de surface pendant le processus d'enlèvement.

La philosophie "Bottom-Up" (Ascendante) : Construire atome par atome

La fabrication ascendante est l'inverse. Elle commence par des précurseurs atomiques ou moléculaires et les assemble systématiquement en une structure plus grande et plus complexe.

Cette méthode offre le potentiel de créer des matériaux avec une précision quasi atomique et des structures parfaites, car vous définissez le matériau au fur et à mesure que vous le construisez.

Les techniques de cette catégorie incluent le CVD, le dépôt par couches atomiques (ALD) et l'auto-assemblage moléculaire.

Comment le CVD incarne le principe ascendant

Le mécanisme même du dépôt chimique en phase vapeur est une démonstration claire de l'approche ascendante en action.

Le mécanisme de base : des précurseurs au film solide

Le processus commence par l'introduction de gaz précurseurs dans une chambre de réaction contenant un substrat (la surface à revêtir).

Lorsque ces gaz atteignent le substrat chauffé, ils subissent une réaction chimique ou une décomposition. Cette réaction provoque le "dépôt" des atomes souhaités sur la surface du substrat.

Construction couche par couche

Ces atomes nucléent et croissent, formant un film mince continu. Le film est littéralement construit à partir du substrat vers le haut, une couche atomique à la fois.

Cette nature additive est l'essence de la fabrication ascendante. En contrôlant précisément les paramètres du processus comme la température, la pression et le débit de gaz, les ingénieurs peuvent dicter l'épaisseur et la composition du film avec une précision incroyable.

Un exemple en action : la croissance du graphène

Un exemple classique est la croissance d'une feuille de graphène d'une seule épaisseur atomique. Du méthane gazeux (un précurseur de carbone) est acheminé sur une feuille de cuivre chauffée servant de substrat.

Le méthane se décompose, et les atomes de carbone s'arrangent sur la surface du cuivre en un réseau hexagonal de graphène, démontrant une construction parfaite à partir de composants atomiques.

Comprendre les compromis

Le choix d'une méthode de fabrication nécessite de comprendre ses avantages et ses défis inhérents. La nature ascendante du CVD présente un ensemble distinct de compromis.

Avantages de l'approche ascendante

Le CVD permet la création de matériaux d'une pureté exceptionnellement élevée et de structures cristallines très ordonnées, car aucun défaut n'est introduit par un processus de découpe.

Il offre un contrôle au niveau atomique sur l'épaisseur, ce qui est essentiel pour les dispositifs semi-conducteurs modernes et les revêtements optiques.

La technique est également excellente pour revêtir uniformément des formes complexes et non planes, car le gaz précurseur peut atteindre toutes les surfaces.

Défis potentiels du CVD

Les processus CVD nécessitent souvent des températures élevées et des conditions de vide, ce qui implique un équipement spécialisé et coûteux.

Les produits chimiques précurseurs utilisés peuvent être très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts.

La qualité finale du film est extrêmement sensible aux paramètres du processus, ce qui signifie qu'un contrôle précis est obligatoire pour obtenir des résultats cohérents et reproductibles.

Faire le bon choix pour votre application

La décision entre une méthode ascendante ou descendante dépend entièrement du résultat souhaité.

- Si votre objectif principal est de créer des couches de haute pureté, atomiquement minces ou des nanostructures complexes : Une méthode ascendante comme le CVD est le choix supérieur pour sa précision et son contrôle structurel.

- Si votre objectif principal est de modeler des circuits microélectroniques à grande échelle à partir d'une tranche de silicium : Une méthode descendante comme la photolithographie et la gravure reste la norme industrielle pour son évolutivité et son efficacité établies.

Comprendre cette distinction fondamentale entre construire et sculpter est la première étape pour maîtriser la fabrication à l'échelle nanométrique.

Tableau récapitulatif :

| Aspect | Ascendant (CVD) | Descendant (ex. : Gravure) |

|---|---|---|

| Philosophie | Additif : Construit à partir d'atomes/molécules | Soustractif : Sculpte à partir d'un matériau en vrac |

| Point de départ | Précurseurs atomiques/moléculaires | Matériau en vrac (ex. : tranche de silicium) |

| Avantage clé | Contrôle au niveau atomique, films de haute pureté | Évolutivité pour la microélectronique |

| Utilisation courante | Films minces, nanomatériaux, revêtements | Gravure de circuits semi-conducteurs |

Prêt à exploiter la précision de la fabrication ascendante dans votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements CVD et de consommables avancés dont vous avez besoin pour créer des matériaux de haute pureté et d'une précision atomique. Notre expertise vous assure d'obtenir des résultats cohérents et de haute qualité pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

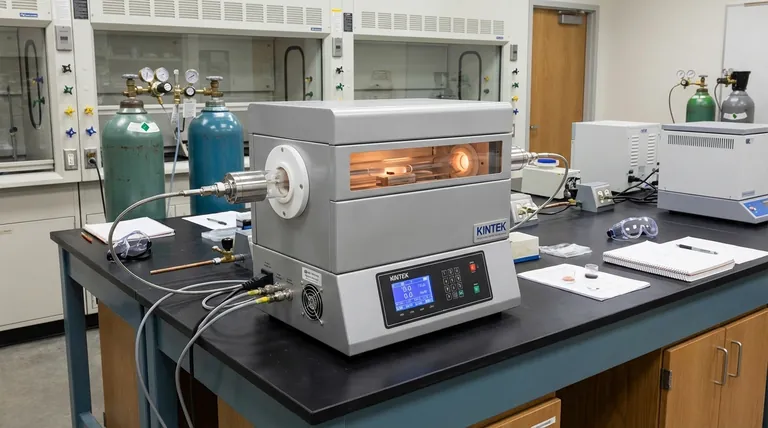

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération