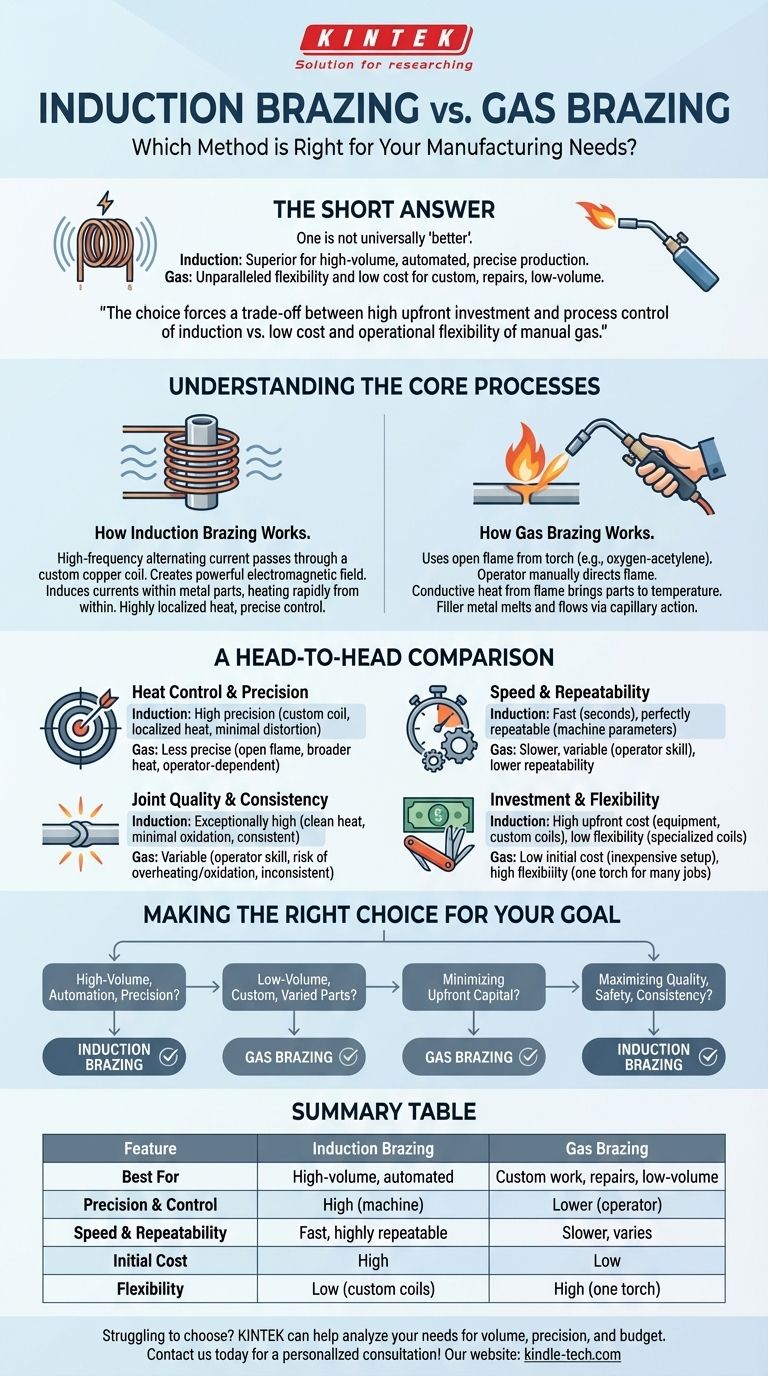

La réponse courte est : l'un n'est pas universellement « meilleur » que l'autre. Le brasage par induction est supérieur pour la production automatisée à grand volume où la précision et la répétabilité sont essentielles. Le brasage au gaz, en revanche, offre une flexibilité inégalée et des coûts initiaux inférieurs, ce qui le rend idéal pour le travail personnalisé, les réparations et les applications à faible volume.

Le choix entre le brasage par induction et au gaz est une décision fondamentale en matière de fabrication. Il impose un compromis entre l'investissement initial élevé et le contrôle du processus de l'induction, par rapport au faible coût et à la flexibilité opérationnelle des méthodes manuelles à la torche à gaz.

Comprendre les processus de base

Pour comparer ces méthodes, vous devez d'abord comprendre comment chacune applique la chaleur. Le mécanisme de transfert de chaleur est la principale source de toutes leurs forces et faiblesses respectives.

Comment fonctionne le brasage par induction

Le brasage par induction utilise un courant alternatif à haute fréquence qui passe à travers une bobine de cuivre de forme précise. Cela crée un puissant champ électromagnétique autour de la pièce à braser.

Ce champ induit des courants électriques dans les pièces métalliques, les faisant chauffer rapidement de l'intérieur. La chaleur est très localisée à la zone définie par la bobine, permettant au métal d'apport de s'écouler dans le joint sans surchauffer le matériau environnant.

Comment fonctionne le brasage au gaz

Le brasage au gaz est une méthode plus traditionnelle qui utilise une flamme nue provenant d'une torche, généralement alimentée par un mélange oxygène-acétylène ou propane.

Un opérateur dirige manuellement cette flamme sur les matériaux de base entourant le joint. Le transfert de chaleur par conduction de la flamme porte les pièces à la température de brasage, moment auquel le métal d'apport est introduit et fond, s'écoulant dans le joint par action capillaire.

Une comparaison directe

Chaque méthode excelle dans des domaines différents. Le bon choix dépend entièrement de vos priorités opérationnelles.

Contrôle de la chaleur et précision

Le chauffage par induction est incroyablement précis. La bobine conçue sur mesure garantit que seule la zone prévue est chauffée, protégeant les composants sensibles à la chaleur à proximité et minimisant la déformation des pièces.

Le brasage au gaz est beaucoup moins précis. La flamme nue chauffe une zone beaucoup plus large, ce qui peut être un inconvénient majeur lors du travail sur des assemblages complexes ou des pièces délicates. Le contrôle dépend entièrement des compétences de l'opérateur.

Vitesse et répétabilité

Pour les environnements de production, l'induction est nettement plus rapide, complétant souvent un cycle de chauffage en quelques secondes. Étant donné que le processus est contrôlé par des paramètres machine (puissance et temps), il est parfaitement répétable, garantissant que chaque joint est identique.

Le brasage au gaz est un processus manuel plus lent. Le temps requis pour chaque joint peut varier considérablement d'un opérateur à l'autre, ce qui rend difficile l'obtention de niveaux élevés de répétabilité.

Qualité et cohérence du joint

La chaleur propre et contrôlée de l'induction donne des joints d'une qualité exceptionnelle. Elle produit une oxydation minimale et permet une liaison propre et solide avec moins de métal d'apport. Cette cohérence réduit les taux de rebut et de retouche.

La qualité d'un joint brasé au gaz est le reflet direct des compétences de l'opérateur. Un technicien expérimenté peut produire d'excellents résultats, mais il existe toujours un risque plus élevé de surchauffe, d'oxydation excessive et de flux de métal d'apport incohérent.

Comprendre les compromis

La supériorité de l'induction sur le plan technique est compensée par des facteurs critiques de coût et de flexibilité.

Investissement initial

Le principal obstacle au brasage par induction est le coût initial élevé. L'alimentation électrique, la station de travail et, surtout, les bobines conçues sur mesure pour chaque géométrie de joint spécifique représentent un investissement en capital important.

L'équipement de brasage au gaz est extrêmement peu coûteux. Un ensemble de torche complet peut être acquis pour une très petite fraction du coût d'un système à induction, le rendant accessible à pratiquement toute opération.

Flexibilité opérationnelle

Les systèmes à induction sont hautement spécialisés. Une bobine conçue pour une pièce ne fonctionnera pas pour une autre, ce qui la rend inefficace pour la production à mélange élevé et faible volume ou pour les réparations ponctuelles. Le changement d'une pièce à l'autre nécessite le remplacement de la bobine.

Une torche à gaz est la définition même de la flexibilité. Une seule torche peut être utilisée pour braser une variété presque infinie de formes et de tailles de pièces sans aucune modification de configuration, ce qui la rend parfaite pour les ateliers de réparation et la fabrication personnalisée.

Faire le bon choix pour votre objectif

Sélectionnez le processus qui correspond directement à vos objectifs et contraintes de fabrication.

- Si votre objectif principal est la production à grand volume et l'automatisation : le brasage par induction est le choix évident pour sa vitesse, sa répétabilité et son contrôle qualité supérieur.

- Si votre objectif principal est le travail à faible volume, les réparations personnalisées ou les géométries de pièces variées : le brasage au gaz offre la flexibilité nécessaire à une fraction du coût.

- Si votre objectif principal est de minimiser l'investissement initial en capital : le brasage au gaz est la seule option viable en raison de son coût d'équipement exceptionnellement bas.

- Si votre objectif principal est de maximiser la qualité du joint, la sécurité du processus et la cohérence : le brasage par induction offre un contrôle inégalé et un environnement de travail plus propre.

En fin de compte, choisir la bonne méthode de brasage consiste à sélectionner l'outil approprié pour le travail spécifique à accomplir.

Tableau récapitulatif :

| Caractéristique | Brasage par induction | Brasage au gaz |

|---|---|---|

| Idéal pour | Production automatisée à grand volume | Travail personnalisé, réparations, faible volume |

| Précision et contrôle | Élevé (contrôlé par machine) | Inférieur (dépend de l'opérateur) |

| Vitesse et répétabilité | Rapide et hautement répétable | Plus lent, varie selon l'opérateur |

| Coût initial | Élevé | Faible |

| Flexibilité | Faible (nécessite des bobines personnalisées) | Élevée (une torche pour de nombreux travaux) |

Vous avez du mal à choisir la bonne méthode de brasage pour votre laboratoire ou votre ligne de production ? KINTEK se spécialise dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à analyser vos exigences spécifiques en matière de volume, de précision et de budget afin de recommander la solution optimale. Laissez-nous vous aider à obtenir des joints plus solides et plus cohérents et à améliorer votre efficacité de fabrication. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Presse isostatique manuelle à froid CIP pour pastilles

- Machine de Broyage de Plastiques Puissante

- Instrument de tamisage électromagnétique tridimensionnel

- Électrode électrochimique à disque métallique

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement de fusion sous vide dans la préparation d'alliages Ti-Zr-Ni ? Assurer la pureté et la stabilité de phase

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime