Oui, il est absolument possible de braser l'acier inoxydable. Le processus est courant et très efficace, mais il nécessite une approche spécifique. Contrairement à l'acier au carbone ordinaire, l'acier inoxydable possède une couche passive et auto-réparatrice d'oxyde de chrome qui lui confère une résistance à la corrosion, mais cette même couche empêche le métal d'apport de brasure en fusion de se lier correctement à la surface.

Le brasage de l'acier inoxydable est une pratique industrielle courante, mais le succès dépend entièrement de la capacité à surmonter la tenace couche d'oxyde de chrome présente à sa surface. Ceci est généralement réalisé en utilisant soit un flux chimique spécialisé, soit un brasage en four sous atmosphère contrôlée.

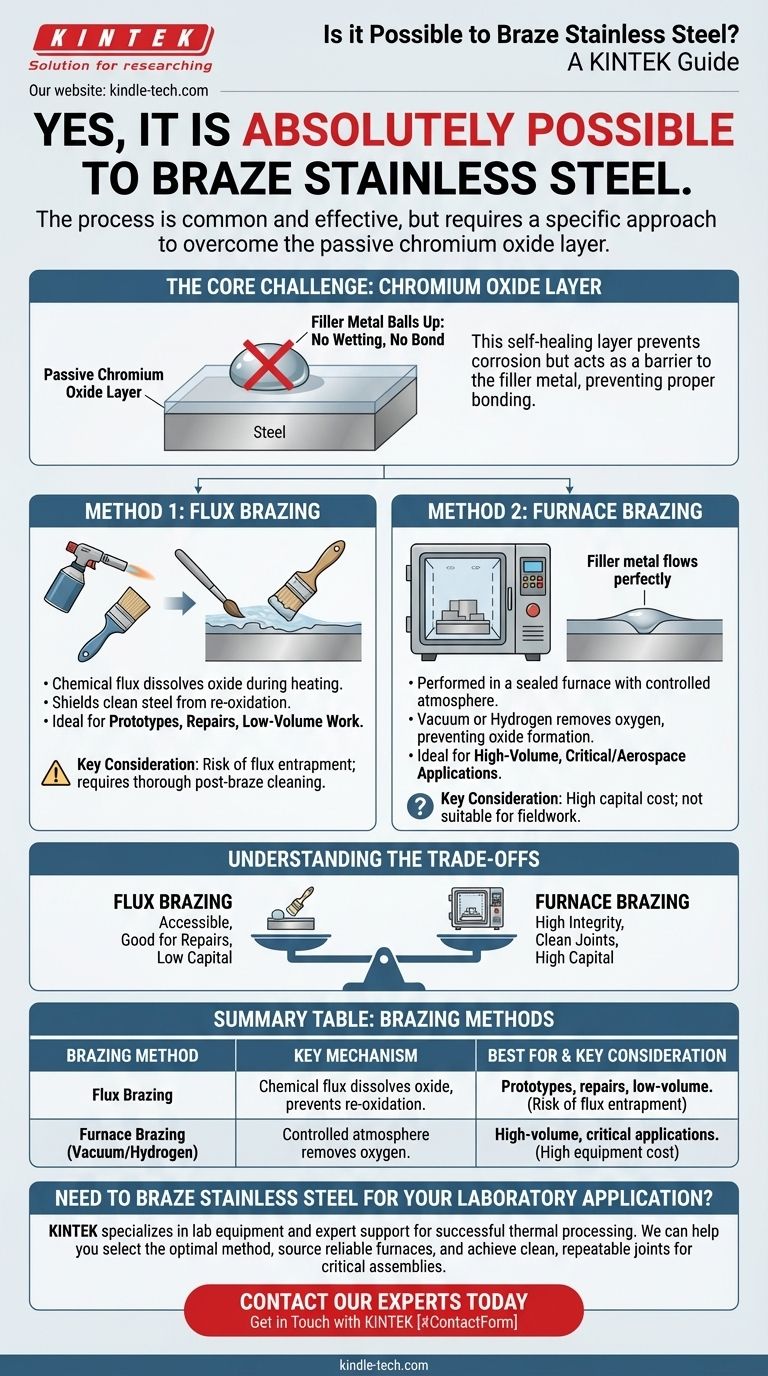

Le Défi Principal : La Couche d'Oxyde de Chrome

La clé pour comprendre comment braser l'acier inoxydable est de comprendre d'abord pourquoi il est « inoxydable ». La solution au défi du brasage réside dans la neutralisation temporaire de cette propriété protectrice.

Qu'est-ce que cette Couche Protectrice ?

Le chrome contenu dans l'alliage d'acier inoxydable réagit avec l'oxygène de l'air pour former une couche très fine, dense et transparente d'oxyde de chrome.

Cette couche passive est ce qui empêche la rouille et la corrosion. Si elle est rayée, elle se reforme instantanément, offrant une protection continue.

Pourquoi elle Empêche un Bon Joint Brasé

Le brasage fonctionne lorsqu'un métal d'apport en fusion est attiré dans un joint par capillarité et « mouille » les surfaces des métaux de base. Le mouillage est le processus par lequel le métal liquide s'étale et entre en contact intime avec le métal de base.

La couche d'oxyde de chrome agit comme une barrière, empêchant le métal d'apport de toucher et de se lier réellement à l'acier sous-jacent. Le métal d'apport aura tendance à former des billes et ne coulera pas, ce qui entraînera un joint faible ou inexistant.

Méthodes Prouvées pour Braser l'Acier Inoxydable

Pour créer un joint brasé solide, la couche d'oxyde doit être retirée et la surface maintenue propre pendant le processus de chauffage. Il existe deux manières principales d'y parvenir.

Méthode 1 : Utilisation d'un Flux de Brasage

Pour le brasage à la torche ou par induction à l'air libre, un flux chimique est nécessaire.

Le flux est un composé chimique appliqué sur la zone du joint avant le chauffage. Il fond à une température inférieure à celle du métal d'apport, dissolvant la couche d'oxyde de chrome et protégeant l'acier désormais propre contre la ré-oxydation pendant qu'il chauffe.

Méthode 2 : Brasage en Four sous Atmosphère Contrôlée

Pour un volume de production plus important ou des applications nécessitant une propreté maximale, les pièces sont brasées à l'intérieur d'un four scellé. L'air est retiré et remplacé par une atmosphère spécifique qui gère les oxydes.

Le brasage sous vide est une technique courante où une pompe à vide puissante élimine pratiquement tout l'oxygène du four. En l'absence d'oxygène, la couche d'oxyde ne peut pas se former ou se reformer pendant le cycle de chauffage, permettant au métal d'apport de mouiller parfaitement la surface.

Le brasage à l'hydrogène est une autre méthode en four qui utilise une atmosphère « réductrice ». Le gaz hydrogène réagit activement avec l'oxyde de chrome et l'élimine de la surface de l'acier, le laissant parfaitement propre pour l'alliage de brasage.

Comprendre les Compromis

Le choix entre le brasage au flux et le brasage en four dépend entièrement de votre application, du volume et des exigences de qualité. Aucune méthode n'est universellement supérieure.

Brasage au Flux : Avantages et Inconvénients

C'est la méthode la plus accessible, souvent réalisée avec une simple torche manuelle. Elle est idéale pour les réparations, les assemblages uniques et les travaux à faible volume.

Le principal inconvénient est le risque d'emprisonnement du flux. Si le flux reste piégé à l'intérieur du joint fini, il peut entraîner une corrosion avec le temps. Un nettoyage post-brasage minutieux est obligatoire pour éliminer tout résidu de flux, ce qui peut être difficile dans les géométries complexes.

Brasage en Four : Avantages et Inconvénients

Cette méthode produit des joints extrêmement propres et à haute intégrité avec une excellente répétabilité, ce qui la rend idéale pour les applications critiques et la production de masse. Comme aucun flux n'est utilisé, il n'y a aucun risque de corrosion post-brasage due à des produits chimiques emprisonnés.

Le principal inconvénient est le coût d'investissement élevé et la complexité de l'équipement. Le brasage en four est un processus par lots qui ne convient pas au travail sur site ou aux réparations rapides.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est un prototype simple ou une réparation unique : Utilisez un flux de brasage noir de haute qualité conçu spécifiquement pour l'acier inoxydable et une torche standard.

- Si votre objectif principal est la production à haut volume ou la qualité de qualité aérospatiale : Le brasage en four sous vide ou sous atmosphère réductrice est le choix correct pour sa propreté et sa répétabilité.

- Si votre objectif principal est de joindre de l'acier inoxydable à un autre métal (comme le cuivre) : Le brasage est une excellente méthode, mais la règle reste la même : vous devez utiliser un flux ou une atmosphère capable de gérer la couche d'oxyde de l'acier inoxydable.

Le succès dans le brasage de l'acier inoxydable dépend de la sélection de la bonne technique pour gérer sa couche d'oxyde protectrice pendant toute la durée du processus de chauffage.

Tableau Récapitulatif :

| Méthode de Brasage | Mécanisme Clé | Idéal Pour | Considération Clé |

|---|---|---|---|

| Brasage au Flux | Le flux chimique dissout la couche d'oxyde et empêche la ré-oxydation. | Prototypes, réparations, travaux à faible volume. | Risque d'emprisonnement du flux ; nécessite un nettoyage approfondi. |

| Brasage en Four | Le vide ou l'atmosphère d'hydrogène élimine l'oxygène, empêchant la formation d'oxyde. | Production à haut volume, applications critiques/aérospatiales. | Coût élevé de l'équipement ; ne convient pas au travail sur site. |

Besoin de braser de l'acier inoxydable pour votre application de laboratoire ?

Le brasage de composants en acier inoxydable pour votre équipement de laboratoire nécessite précision et la bonne technique pour assurer l'intégrité du joint et prévenir la corrosion. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et du support expert nécessaires à un traitement thermique réussi.

Nous pouvons vous aider à :

- Sélectionner la méthode de brasage optimale pour votre alliage d'acier inoxydable et votre application spécifiques.

- Trouver des fours et accessoires fiables pour le brasage sous atmosphère contrôlée.

- Obtenir des joints propres, solides et reproductibles pour vos assemblages de laboratoire critiques.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et garantir le succès de votre processus de brasage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches