Dans presque tous les sens techniques, le revêtement PVD est un traitement de surface exceptionnellement efficace et performant. C'est un processus avancé qui améliore les propriétés d'un matériau en déposant un film céramique mince et super-dur sous vide. Ce film n'est pas seulement une couche de peinture ; il se lie moléculairement au substrat, créant une finition très résistante à l'usure, à la corrosion et au ternissement. Sa valeur est déterminée par la question de savoir si ses forces spécifiques justifient sa complexité et son coût pour votre application.

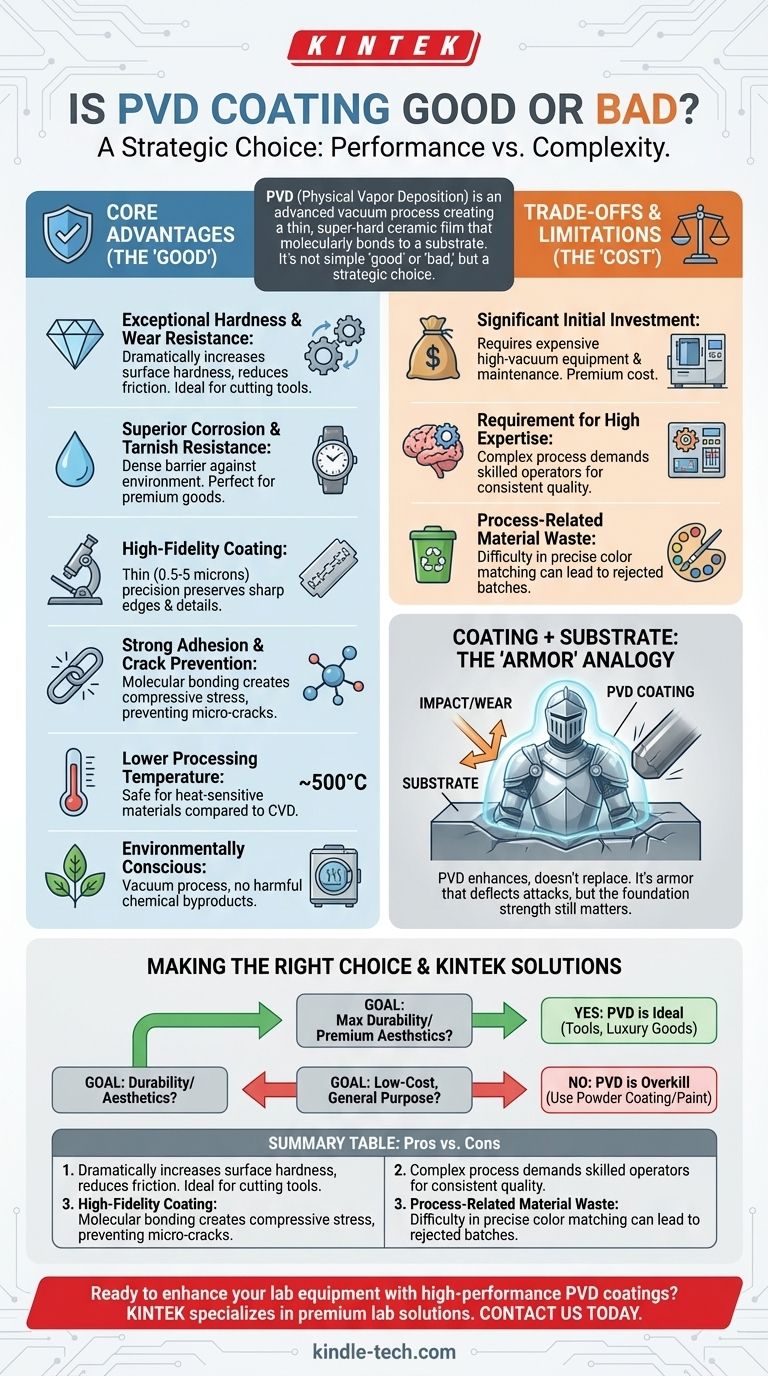

Le revêtement PVD n'est pas une simple question de "bon" ou de "mauvais", mais un choix stratégique entre performance et complexité. Il offre une dureté et une durabilité supérieures, mais son coût élevé et ses exigences techniques signifient qu'il est préférable de le réserver aux applications où ces avantages spécifiques sont critiques.

Les principaux avantages de la technologie PVD

Le dépôt physique en phase vapeur (PVD) est privilégié dans les industries exigeantes pour un ensemble clair de raisons. Le processus modifie et améliore fondamentalement la surface d'un composant.

Dureté et résistance à l'usure exceptionnelles

Les revêtements PVD ajoutent une couche de matériau céramique, ce qui augmente considérablement la dureté de surface du substrat. Cela rend le composant très résistant aux rayures et réduit la friction.

Cette durabilité améliorée explique pourquoi le PVD est une norme dans les outils de coupe haute performance, car il leur permet de conserver un tranchant beaucoup plus longtemps.

Résistance supérieure à la corrosion et au ternissement

Le film déposé est dense et non poreux, formant une excellente barrière contre les facteurs environnementaux.

Cela rend les articles revêtus de PVD hautement résistants à la corrosion, à l'oxydation et au ternissement, un avantage clé pour des produits comme les montres haut de gamme, les bijoux et les luminaires architecturaux qui doivent conserver leur apparence au fil du temps.

Revêtement de haute fidélité

Le processus PVD dépose un film très mince, généralement entre 0,5 et 5 microns.

Cette précision garantit que les bords tranchants restent tranchants et que les détails de surface complexes sont préservés. Il recouvre les surfaces avec une excellente uniformité, ce qui est essentiel pour les pièces fonctionnelles comme les lames de coupe.

Forte adhérence et prévention des fissures

Contrairement au placage, le revêtement PVD imprègne et se lie à la surface au niveau moléculaire, ce qui entraîne une excellente adhérence.

De plus, le processus crée généralement une contrainte de compression dans le revêtement, ce qui aide à prévenir la formation et la propagation des microfissures. Ceci est particulièrement précieux dans les applications avec une force intermittente, comme le fraisage.

Température de traitement plus basse

Le PVD est réalisé à des températures relativement basses (environ 500°C), surtout par rapport aux méthodes alternatives comme le dépôt chimique en phase vapeur (CVD).

Cela en fait un choix sûr pour de nombreux matériaux sensibles à la chaleur qui pourraient être endommagés ou déformés par des processus à plus haute température.

Respectueux de l'environnement

Le processus PVD se déroule sous vide et ne produit pas de sous-produits chimiques nocifs, ce qui en fait une méthode de revêtement plus respectueuse de l'environnement par rapport à la galvanoplastie traditionnelle.

Comprendre les compromis et les limites

Bien que le PVD offre des avantages significatifs, ce n'est pas la bonne solution pour tous les problèmes. Ses principaux inconvénients sont liés au coût et à la complexité du processus, et non à la performance.

Investissement initial important

Le revêtement PVD nécessite un équipement spécialisé, y compris une grande chambre à vide poussé. Cette machinerie est coûteuse à acheter, à exploiter et à entretenir.

Ce coût est inévitablement répercuté sur le produit final, faisant du PVD une option de finition haut de gamme.

Exigence d'une expertise élevée

Le processus PVD est complexe et nécessite un niveau élevé de compétences techniques pour être géré correctement.

Atteindre une qualité, une couleur et des performances constantes entre les lots exige une expertise significative de l'opérateur et un contrôle du processus.

Déchets de matériaux liés au processus

La référence à "détruire agressivement les couleurs" indique probablement la difficulté à atteindre des cibles de couleur spécifiques et cohérentes.

Si un lot ne répond pas à une spécification esthétique précise, il peut être rejeté. Cela peut entraîner un gaspillage de matériaux, augmentant le coût global et la complexité de la fabrication.

Comment le PVD interagit avec le matériau de base

Un concept essentiel à comprendre est que le PVD est une amélioration, et non un remplacement des propriétés du matériau sous-jacent.

Le substrat est la fondation

La performance finale d'une pièce revêtue de PVD est une combinaison du revêtement et du substrat.

Un revêtement PVD dur sur un matériau de base mou protégera contre les rayures de surface, mais il ne peut pas empêcher les bosses dues à un impact significatif, car le matériau mou en dessous se déformera.

Améliorer, non remplacer

Considérez le revêtement PVD comme une armure exceptionnellement solide. L'armure peut dévier les attaques, mais la force du soldat en dessous compte toujours.

Par exemple, un revêtement PVD de nitrure de titane (TiN) appliqué sur un alliage de titane solide augmente la limite de fatigue et l'endurance de l'alliage. Le revêtement et le substrat travaillent ensemble pour créer un résultat supérieur.

Faire le bon choix : le PVD convient-il à votre objectif ?

Pour décider si le PVD est "bon" pour votre projet, vous devez peser sa performance supérieure par rapport à son coût et sa complexité.

- Si votre objectif principal est une durabilité et une performance maximales : Le PVD est un choix idéal pour les composants tels que les outils de coupe, les moules et les pièces industrielles à forte usure où la longévité a un impact direct sur l'efficacité opérationnelle.

- Si votre objectif principal est une esthétique haut de gamme et une longévité : Le PVD offre une finition supérieure et durable pour les produits de luxe, la quincaillerie architecturale et les dispositifs médicaux où la résistance au ternissement et aux rayures est primordiale.

- Si votre objectif principal est un revêtement à faible coût et à usage général : Le PVD est probablement excessif. Des méthodes plus traditionnelles et rentables comme le revêtement en poudre ou la peinture sont mieux adaptées aux applications non critiques.

En fin de compte, considérer le revêtement PVD comme un outil spécialisé pour des tâches spécifiques et exigeantes est la clé pour exploiter efficacement sa puissance.

Tableau récapitulatif :

| Avantages du revêtement PVD | Inconvénients du revêtement PVD |

|---|---|

| Dureté et résistance à l'usure exceptionnelles | Investissement initial élevé et coût de l'équipement |

| Résistance supérieure à la corrosion et au ternissement | Nécessite une expertise technique significative |

| Le revêtement de haute fidélité préserve les détails | Potentiel de gaspillage de matériaux lors de l'harmonisation des couleurs |

| Forte adhérence moléculaire au substrat | Coût élevé par rapport aux méthodes traditionnelles |

| Faible température de traitement (sûr pour les matériaux sensibles à la chaleur) | Contrôle de processus complexe nécessaire pour la cohérence |

| Respectueux de l'environnement (pas de sous-produits nocifs) | Mieux adapté aux applications haute performance |

Prêt à améliorer votre équipement de laboratoire avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haut de gamme, offrant des solutions qui exploitent des revêtements avancés comme le PVD pour maximiser la durabilité, la résistance à la corrosion et la longévité de vos besoins en laboratoire. Que vous équipiez une installation de recherche ou que vous mettiez à niveau des outils pour un travail de précision, notre expertise vous assure d'obtenir le bon traitement de surface pour une performance optimale. Contactez-nous dès aujourd'hui pour discuter de la façon dont le revêtement PVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces