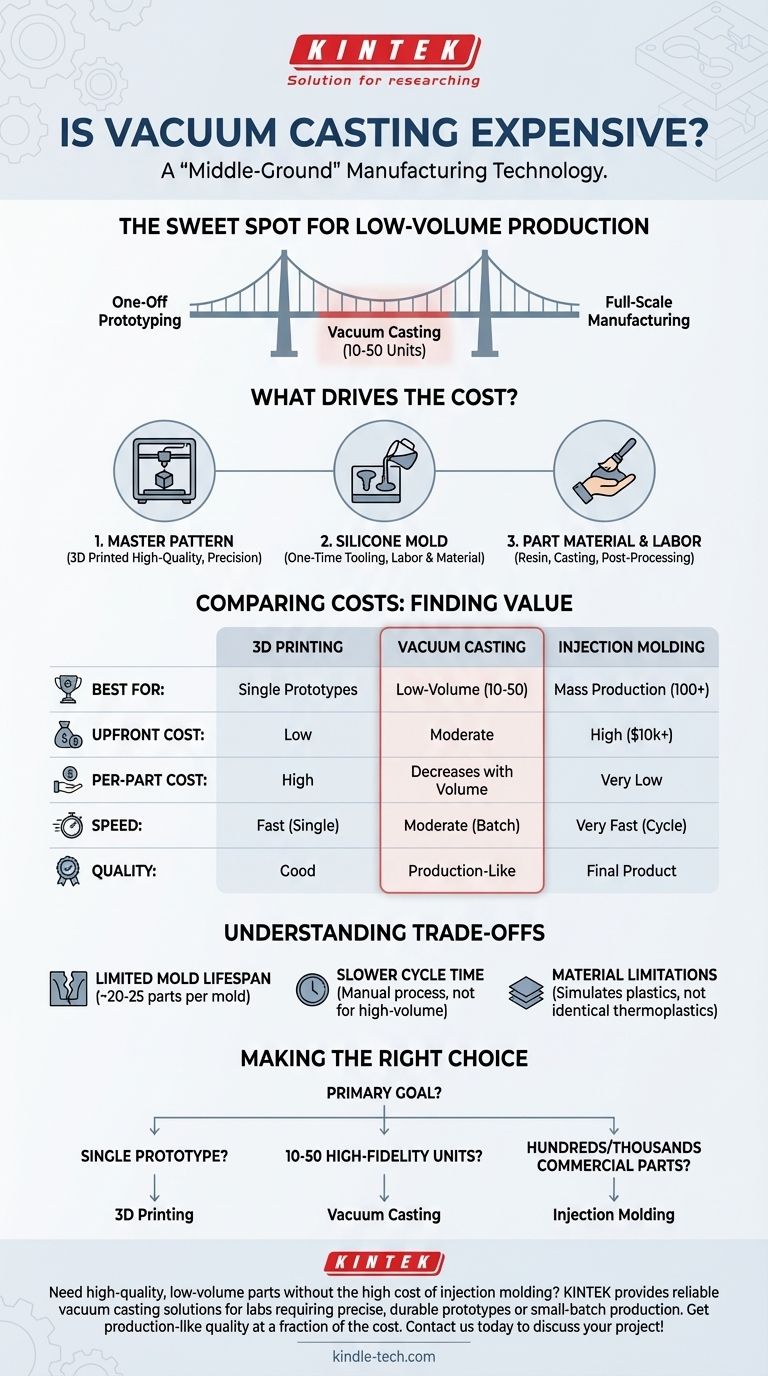

Pour le dire directement : le moulage sous vide est une technologie de fabrication "intermédiaire". Il est plus cher par pièce qu'une seule impression 3D, mais est beaucoup moins cher que l'outillage en acier requis pour le moulage par injection. Sa rentabilité est révélée lorsque vous avez besoin d'un petit lot de pièces de qualité production, et pas seulement d'un seul prototype.

La question n'est pas simplement de savoir si le moulage sous vide est coûteux, mais plutôt à quelle quantité il devient le choix le plus économique. Il excelle dans la production en faible volume, faisant le pont entre le prototypage unique et la fabrication à grande échelle.

Qu'est-ce qui détermine le coût du moulage sous vide ?

Pour comprendre son prix, vous devez d'abord comprendre le processus. Le moulage sous vide est fondamentalement une méthode de copie. Les coûts sont répartis entre la création d'un modèle maître, la fabrication d'un moule, puis le moulage des pièces finales.

Le modèle maître

Le processus commence par un modèle maître de haute qualité, généralement créé à l'aide d'une méthode d'impression 3D précise comme la stéréolithographie (SLA). La qualité, la taille et la complexité de cette pièce initiale sont les premiers facteurs de coût.

Le moule en silicone

Ce modèle maître est utilisé pour créer un moule en silicone. La quantité de silicone requise — déterminée par la taille de la pièce — et le travail pour créer le moule constituent le coût d'« outillage » principal. Ce coût est un investissement unique pour chaque moule.

Matériau de la pièce et main-d'œuvre

Chaque pièce est moulée en mélangeant et en versant une résine de polyuréthane liquide dans le moule à l'intérieur d'une chambre à vide. Le coût de la résine spécifique, la main-d'œuvre qualifiée pour le processus de moulage, et tout post-traitement ou finition (comme la peinture ou le ponçage) s'ajoutent au prix par pièce.

Comparaison des coûts : Moulage sous vide vs. alternatives

La valeur du moulage sous vide ne devient claire que lorsqu'elle est comparée à d'autres méthodes. Son "point fort" est la production en faible volume où d'autres technologies sont soit trop lentes, soit trop chères.

Contre l'impression 3D

Pour une seule pièce, l'impression 3D est presque toujours moins chère et plus rapide. Cependant, si vous avez besoin de 10 pièces identiques, les imprimer en 3D une par une peut devenir plus coûteux et prendre plus de temps que de créer un moule et de les couler. Le coût par pièce du moulage sous vide diminue avec chaque copie réalisée à partir d'un seul moule.

Contre le moulage par injection

Le moulage par injection est la norme pour la production de masse. Il a un coût par pièce extrêmement faible mais nécessite un investissement initial énorme (10 000 $ à 100 000 $ et plus) dans un moule en acier dur. L'outillage de moulage sous vide représente une fraction de ce prix, ce qui le rend idéal pour les séries qui ne justifient pas un budget d'outillage massif.

Le point d'équilibre

Le moulage sous vide est généralement l'option la plus rentable pour des quantités comprises entre 10 et 50 unités par moule. Il fournit des pièces avec des propriétés matérielles et des finitions de surface bien supérieures à la plupart des impressions 3D, simulant étroitement un produit final moulé par injection.

Comprendre les compromis inhérents

Aucun processus n'est parfait. Être objectif signifie reconnaître les limitations qui influencent le moment où le moulage sous vide est la bonne décision financière.

Durée de vie limitée du moule

Un seul moule en silicone a une durée de vie finie. Il commencera à se dégrader sous l'effet du stress thermique et chimique après avoir produit environ 20 à 25 pièces. Pour des séries de 100 pièces, vous devrez prévoir la création d'environ quatre moules distincts.

Temps de cycle par pièce plus lent

Comparé au temps de cycle de quelques secondes du moulage par injection, le moulage sous vide est un processus manuel et méthodique. Le mélange des résines, le moulage et le durcissement prennent beaucoup plus de temps par pièce, ce qui le rend inadapté aux besoins de grand volume.

Limitations matérielles

Bien que les résines de polyuréthane disponibles puissent simuler une large gamme de plastiques de production (du ABS rigide au caoutchouc flexible), ce ne sont pas exactement les mêmes matériaux thermoplastiques utilisés dans le moulage par injection. Cela peut être une distinction critique pour les pièces d'utilisation finale nécessitant une résistance thermique ou chimique spécifique.

Faire le bon choix pour votre objectif

Votre volume de production et vos exigences de qualité sont les facteurs les plus critiques pour déterminer si le moulage sous vide est un choix "coûteux" ou "rentable" pour vous.

- Si votre objectif principal est un prototype unique, à un stade précoce : Restez avec l'impression 3D pour sa rapidité et son faible coût initial.

- Si votre objectif principal est de créer 10 à 50 unités de haute fidélité pour des tests, du marketing ou une série pilote : Le moulage sous vide est presque certainement votre option la plus économique pour atteindre une qualité comparable à la production.

- Si votre objectif principal est de produire des centaines ou des milliers de pièces pour un produit commercial : L'investissement initial dans l'outillage de moulage par injection est le seul moyen d'atteindre un coût par pièce viable.

Choisir le bon processus de fabrication consiste à aligner la structure des coûts de la méthode avec votre volume de production et vos exigences de qualité spécifiques.

Tableau récapitulatif :

| Facteur | Impact sur le coût |

|---|---|

| Modèle maître | Qualité, taille et complexité du maître imprimé en 3D |

| Moule en silicone | Coût d'outillage unique basé sur la taille de la pièce et la main-d'œuvre |

| Matériau de la pièce et main-d'œuvre | Coût par pièce de la résine, du moulage et du post-traitement |

| Quantité idéale | 10-50 unités par moule pour une rentabilité optimale |

| Durée de vie du moule | ~20-25 pièces par moule ; plusieurs moules nécessaires pour les grandes séries |

Besoin de pièces de haute qualité en faible volume sans le coût élevé du moulage par injection ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de moulage sous vide fiables pour les laboratoires nécessitant des prototypes précis et durables ou des pièces de production en petits lots. Notre expertise vous assure une qualité comparable à la production à une fraction du coût — parfait pour les tests, les séries pilotes ou la validation du marché. Contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir un devis personnalisé !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide