Bien que très efficace pour des applications spécifiques, la métallurgie des poudres (MP) n'est pas une solution universelle. Ses principaux inconvénients sont des limitations importantes sur la taille des pièces, des contraintes sur la complexité géométrique et des propriétés mécaniques, telles que la résistance et la ductilité, qui sont généralement inférieures à celles des pièces produites par forgeage ou moulage.

Le compromis fondamental de la métallurgie des poudres est d'accepter des limitations de taille et de résistance ultime en échange d'une précision exceptionnelle, de vitesses de production élevées et d'un gaspillage minimal de matériaux sur des composants petits et relativement simples.

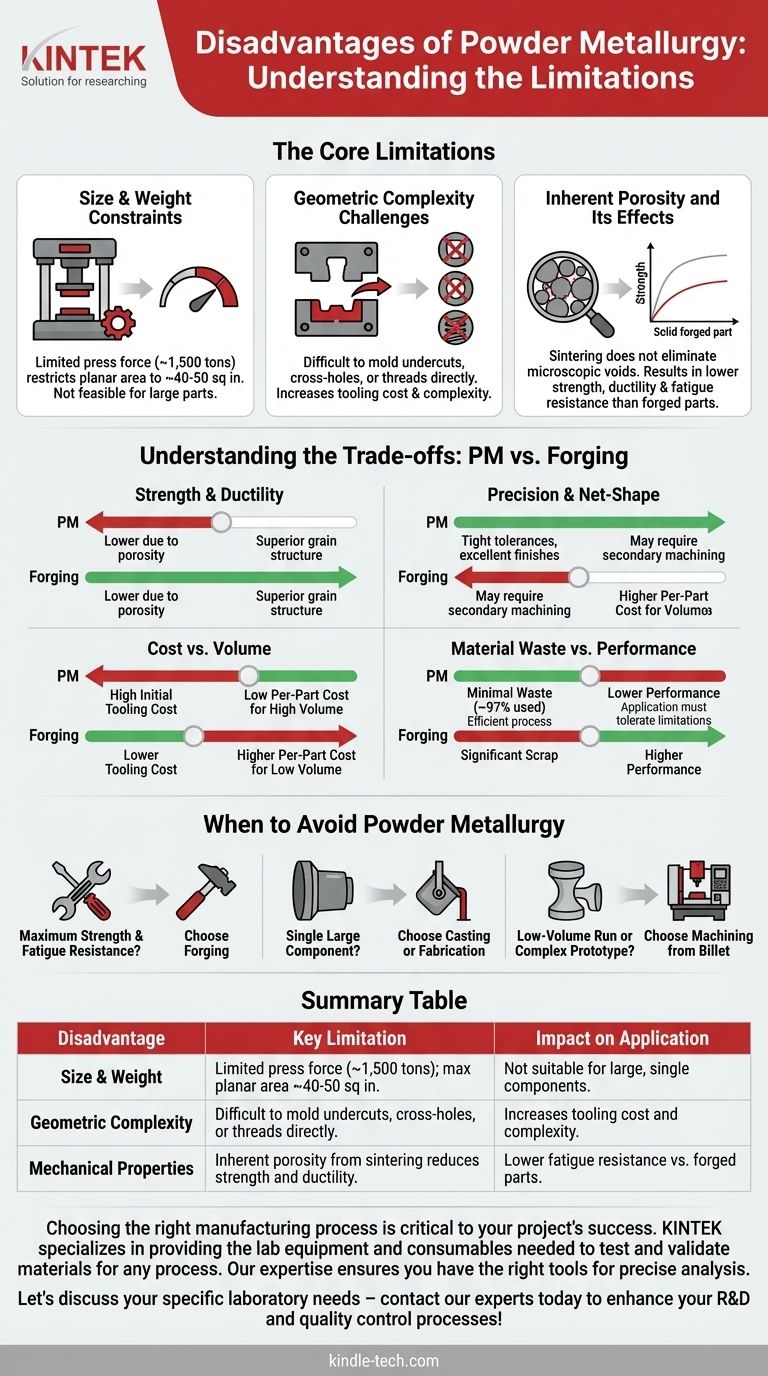

Les principales limitations de la métallurgie des poudres

Comprendre les inconvénients de la MP nécessite d'examiner les étapes fondamentales du processus : le compactage de la poudre métallique dans une matrice rigide, puis son chauffage (frittage) en dessous de son point de fusion. Ces étapes sont la source de ses forces et de ses faiblesses.

Contraintes de taille et de poids

Le processus de MP repose sur des presses massives pour compacter la poudre métallique en un compact "vert" avant le frittage. Les plus grandes presses de l'industrie sont limitées à environ 1 500 tonnes de force.

Cela restreint directement la taille pratique d'un composant à une surface plane d'environ 40 à 50 pouces carrés. Tenter de produire des pièces plus grandes nécessiterait des forces qui ne sont pas économiquement ou techniquement réalisables avec l'équipement actuel.

Défis de complexité géométrique

La nécessité de remplir uniformément une cavité de matrice avec de la poudre, puis d'éjecter la pièce compactée, présente des obstacles géométriques.

Des caractéristiques telles que les contre-dépouilles, les trous transversaux ou les filetages sont difficiles, voire impossibles, à mouler directement. Bien que des fabricants expérimentés puissent concevoir des outillages complexes en plusieurs parties pour surmonter certains de ces problèmes, cela ajoute des coûts et une complexité importants, sapant l'un des avantages clés de la MP.

Porosité inhérente et ses effets

Le frittage chauffe la pièce pour fusionner les particules de poudre, mais cela se produit en dessous du point de fusion complet du métal. Le processus n'élimine pas complètement les vides microscopiques entre les particules de poudre d'origine.

Cette porosité résiduelle est la principale raison pour laquelle les pièces en MP ne sont généralement pas aussi solides ou ductiles que les composants fabriqués à partir de métal massif. Les pièces forgées, qui bénéficient de la chaleur et d'une pression immense qui affine la structure granulaire du métal, auront presque toujours une résistance à la fatigue et une résistance à la traction supérieures.

Comprendre les compromis : MP vs. Forgeage

Le choix d'un processus de fabrication implique de peser des facteurs concurrents. Les inconvénients de la MP deviennent clairs lorsqu'on la compare directement à un processus comme le forgeage.

Résistance vs. Précision

Une pièce forgée possède une résistance et une ductilité supérieures grâce à sa structure granulaire dense, non poreuse et alignée.

Cependant, les pièces en MP offrent une précision de forme nette exceptionnelle. Elles sortent de la matrice avec des tolérances serrées et d'excellents états de surface, éliminant souvent le besoin d'opérations d'usinage secondaires coûteuses, courantes avec les composants forgés.

Coût vs. Volume

Les matrices en acier rigides requises pour la MP sont coûteuses à concevoir et à fabriquer. Ce coût d'outillage initial élevé rend le processus non économique pour la production à faible volume ou les prototypes uniques.

Inversement, pour les séries de production à volume élevé (des dizaines de milliers à des millions de pièces), le coût de la matrice est amorti, ce qui rend le coût par pièce extrêmement bas.

Gaspillage de matériaux vs. Performance

Le processus de MP est remarquablement efficace, utilisant environ 97 % de la matière première dans la pièce finale. Cela contraste fortement avec la fabrication soustractive (usinage), qui peut générer des déchets importants.

Cet avantage environnemental et économique est cependant équilibré par les limitations de performance causées par la porosité. L'application doit pouvoir tolérer une résistance et une ductilité inférieures pour bénéficier de l'avantage d'un gaspillage minimal.

Quand éviter la métallurgie des poudres

Sur la base de ces compromis, vous pouvez prendre une décision claire quant au moment où un autre processus est mieux adapté à vos objectifs.

- Si votre objectif principal est une résistance et une résistance à la fatigue maximales : Choisissez le forgeage, car son processus crée une structure granulaire supérieure, exempte de la porosité inhérente à la MP.

- Si votre objectif principal est de produire un seul grand composant : Choisissez le moulage ou la fabrication, car les presses de MP sont physiquement incapables de produire des pièces au-delà d'une certaine taille.

- Si votre objectif principal est une production à faible volume ou un prototype complexe : Choisissez l'usinage à partir de billettes pour éviter les coûts d'outillage initiaux élevés de la métallurgie des poudres.

En fin de compte, le choix du bon processus de fabrication nécessite une compréhension claire des exigences de performance non négociables de votre composant.

Tableau récapitulatif :

| Inconvénient | Limitation clé | Impact sur l'application |

|---|---|---|

| Taille et poids | Limité par la force de la presse (~1 500 tonnes) ; surface plane max ~40-50 pouces carrés. | Ne convient pas aux grands composants uniques. |

| Complexité géométrique | Difficile de mouler directement des contre-dépouilles, des trous transversaux ou des filetages. | Augmente le coût et la complexité de l'outillage. |

| Propriétés mécaniques | La porosité inhérente au frittage réduit la résistance et la ductilité. | Résistance à la fatigue inférieure par rapport aux pièces forgées. |

Choisir le bon processus de fabrication est essentiel au succès de votre projet. Bien que la métallurgie des poudres ait ses limites, KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour tester et valider les matériaux pour tout processus. Que vous compariez la MP au forgeage ou au moulage, notre expertise vous garantit les bons outils pour une analyse précise. Discutons de vos besoins spécifiques en laboratoire – contactez nos experts dès aujourd'hui pour améliorer vos processus de R&D et de contrôle qualité !

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse isostatique manuelle à froid CIP pour pastilles

Les gens demandent aussi

- Qu'est-ce que le processus de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Qu'est-ce que le CIP en métallurgie des poudres ? Obtenez une densité uniforme pour des pièces complexes

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid pour les cellules solaires à pérovskite ? Libérez les performances sous haute pression

- Quels avantages l'équipement CIP offre-t-il pour les composites W-TiC ? Obtenez des matériaux denses et sans défaut

- Qu'est-ce que le pressage isostatique à froid de poudre métallique ? Obtenez une densité uniforme dans les pièces métalliques complexes