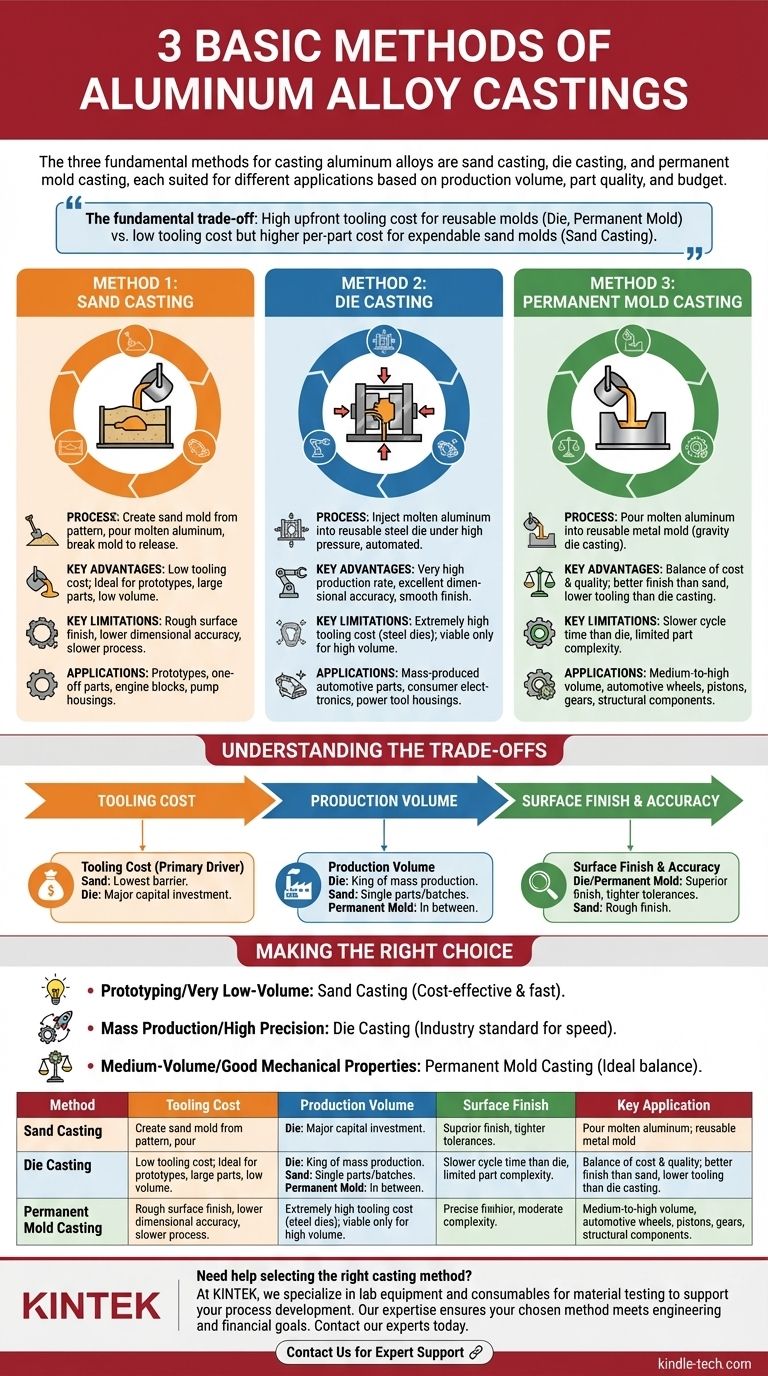

Fondamentalement, les trois méthodes fondamentales de moulage des alliages d'aluminium sont le moulage au sable, le moulage sous pression et le moulage en coquille (ou moulage à moule permanent). Chaque méthode utilise un type de moule et un processus de remplissage différents, ce qui les rend adaptées à des applications très variées. Le choix entre elles est une décision d'ingénierie critique dictée par des facteurs tels que le volume de production, la qualité requise de la pièce et le budget.

Le compromis fondamental dans le moulage de l'aluminium réside entre le coût d'outillage initial élevé des moules métalliques réutilisables (moulage sous pression et en coquille) pour la production à grand volume, et le faible coût d'outillage mais le coût par pièce plus élevé et la précision moindre des moules en sable jetables (moulage au sable) pour les prototypes et les petites séries.

Méthode 1 : Le Moulage au Sable

Le moulage au sable est l'un des procédés de moulage de métaux les plus anciens et les plus polyvalents. Il consiste à créer un moule à partir d'un mélange de sable, puis à verser de l'aluminium en fusion dans la cavité pour former la pièce.

Le Processus : Comment ça fonctionne

Un modèle, qui est une réplique de la pièce finale, est pressé dans un mélange de sable compacté pour créer une cavité de moule. Le modèle est retiré, et l'aluminium en fusion est versé dans la cavité. Une fois le métal solidifié, le moule en sable est cassé pour libérer la pièce moulée.

Avantages Clés

L'avantage principal du moulage au sable est son faible coût d'outillage. Étant donné que les modèles sont souvent fabriqués en bois ou en plastique et que les moules en sable sont temporaires, l'investissement initial est minime par rapport aux autres méthodes. Cela le rend idéal pour produire des pièces très grandes ou pour des projets à faible volume de production.

Limites Clés

Le moulage au sable produit des pièces avec une finition de surface rugueuse et une précision dimensionnelle inférieure. Le processus est également relativement lent, ce qui rend le coût par pièce plus élevé en production de masse. Un usinage secondaire est souvent nécessaire pour atteindre les spécifications finales.

Applications Courantes

Cette méthode est privilégiée pour les prototypes, les pièces uniques et les petites séries de production. Elle est couramment utilisée pour les grands composants complexes tels que les blocs moteurs automobiles, les culasses et les corps de pompes industrielles.

Méthode 2 : Le Moulage Sous Pression (Die Casting)

Le moulage sous pression est un procédé de fabrication qui force l'aluminium en fusion dans un moule en acier réutilisable, appelé matrice (ou moule), sous haute pression. C'est un processus hautement automatisé conçu pour la vitesse et la précision.

Le Processus : Comment ça fonctionne

Deux matrices en acier à outils trempé sont usinées pour former une cavité de moule précise. Ces matrices sont fermées hermétiquement pendant que l'aluminium en fusion est injecté sous une pression immense. La pression est maintenue jusqu'à ce que la pièce moulée se solidifie, après quoi la matrice s'ouvre et la pièce est éjectée.

Avantages Clés

Le moulage sous pression excelle dans la production de pièces à un rythme très élevé avec une excellente précision dimensionnelle et une finition de surface lisse. Il peut créer des formes complexes avec des parois minces, éliminant souvent le besoin d'opérations d'usinage ultérieures.

Limites Clés

L'inconvénient le plus significatif est le coût extrêmement élevé des matrices en acier. Cet investissement initial massif signifie que le moulage sous pression n'est financièrement viable que pour la production à grand volume où le coût peut être amorti sur des centaines de milliers de pièces.

Applications Courantes

C'est la méthode dominante pour les pièces en aluminium produites en série nécessitant une grande précision. Les exemples incluent les composants automobiles (carters de transmission, composants de moteur), les boîtiers d'appareils électroniques grand public (corps d'ordinateurs portables, cadres de téléphones) et les boîtiers d'outils électriques.

Méthode 3 : Le Moulage en Coquille (Permanent Mold Casting)

Le moulage en coquille, également appelé moulage à moule permanent ou moulage par gravité, occupe une position intermédiaire entre le moulage au sable et le moulage sous pression. Il utilise un moule métallique réutilisable, mais l'aluminium en fusion est versé par gravité plutôt que sous haute pression.

Le Processus : Comment ça fonctionne

Semblable au moulage sous pression, un moule réutilisable est créé, généralement en fer ou en acier. Cependant, au lieu d'injecter le métal, l'aluminium en fusion est simplement versé dans un système de coulée situé en haut du moule, remplissant la cavité sous son propre poids.

Avantages Clés

Cette méthode offre un équilibre entre coût et qualité. Elle produit des pièces avec une meilleure finition de surface et des tolérances dimensionnelles plus serrées que le moulage au sable, mais ses coûts d'outillage sont nettement inférieurs à ceux du moulage sous pression à haute pression. Les pièces moulées qui en résultent ont souvent des propriétés mécaniques supérieures grâce à un taux de refroidissement plus contrôlé.

Limites Clés

Le moulage en coquille a un temps de cycle plus lent que le moulage sous pression, ce qui le rend moins adapté aux volumes de production les plus élevés. La complexité des pièces est également quelque peu plus limitée par rapport au moulage sous pression à haute pression.

Applications Courantes

Il est idéal pour la production de volume moyen à élevé où la qualité et la performance mécanique sont plus critiques qu'en moulage au sable. Les applications courantes comprennent les jantes automobiles, les pistons, les engrenages et autres composants structurels à haute intégrité.

Comprendre les Compromis

Choisir la bonne méthode de moulage nécessite une compréhension claire des compromis directs entre le coût, le volume et la qualité. Aucune méthode n'est universellement supérieure ; ce sont des outils conçus pour des tâches différentes.

Coût de l'Outillage

C'est souvent le principal facteur de décision. Le moulage au sable présente la barrière à l'entrée la plus faible, tandis que les matrices en acier pour le moulage sous pression représentent un investissement en capital majeur.

Volume de Production

Le moulage sous pression est conçu pour la vitesse et l'automatisation, ce qui en fait le roi de la production de masse. Le moulage au sable est le mieux adapté aux pièces uniques ou aux petits lots. Le moulage en coquille s'insère confortablement entre les deux.

Finition de Surface et Précision

La qualité du moule a un impact direct sur la qualité de la pièce. Les moules en acier réutilisables et usinés avec précision du moulage sous pression et du moulage en coquille produisent des finitions de surface et des tolérances beaucoup plus précises que les moules en sable à usage unique.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le processus correct, vous devez d'abord définir la priorité la plus critique de votre projet.

- Si votre objectif principal est le prototypage ou une production à très faible volume : Le moulage au sable est presque toujours le moyen le plus rentable et le plus rapide d'obtenir une pièce fonctionnelle.

- Si votre objectif principal est la production de masse avec une grande précision : Le moulage sous pression est la norme de l'industrie, à condition que vous puissiez justifier l'investissement initial important dans l'outillage.

- Si votre objectif principal est la production à volume moyen avec de bonnes propriétés mécaniques : Le moulage en coquille offre l'équilibre idéal entre la qualité de la pièce et le coût global.

Comprendre ces méthodes fondamentales vous permet d'aligner votre processus de fabrication sur les objectifs financiers et d'ingénierie spécifiques de votre projet.

Tableau Récapitulatif :

| Méthode | Coût d'Outillage | Volume de Production | Finition de Surface | Application Clé |

|---|---|---|---|---|

| Moulage au Sable | Faible | Faible (Prototypes, Grandes Pièces) | Régulière | Blocs Moteur, Prototypes |

| Moulage Sous Pression | Très Élevé | Élevé (Production de Masse) | Excellente | Pièces Automobiles, Électronique |

| Moulage en Coquille | Modéré | Moyen à Élevé | Bonne | Jantes, Pistons, Engrenages |

Besoin d'aide pour choisir la bonne méthode de moulage pour vos composants en aluminium ? Le choix entre le moulage au sable, le moulage sous pression et le moulage en coquille a un impact direct sur le coût, le calendrier et la qualité finale de la pièce de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux essais et à l'analyse des matériaux pour soutenir votre développement de processus de moulage. Notre expertise aide à garantir que la méthode choisie répond à vos objectifs d'ingénierie et financiers. Contactez nos experts dès aujourd'hui via le formulaire ci-dessous pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir les besoins de votre laboratoire.

Contactez-nous pour un soutien d'expert

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

Les gens demandent aussi

- Comment préparez-vous une liste d'entretien pour l'outillage de moulage ? Mettre en œuvre un système proactif à plusieurs niveaux

- Quels sont les avantages et les inconvénients de la machine de moulage par injection ? Maximiser l'efficacité pour la production de masse

- Comment utiliser un moule à pression ? Maîtriser l'art des formes céramiques uniformes

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?